Кокс алу

Тас көмірлерді байыту бойынша курсын зерделеу кезінде біз технологиялық процеске тоқтадық, соның нәтижесінде көмірлер коксталатын көмірден кокс, металлургиялық өндіріс үшін қажет өнімді өндіру үшін дайындалады. Кокстау процесінің басты өнімі балқыту материалдарының (руданың) дұрыс сапасы және домналық процестің дұрыс жүргізілуі кезінде домна пешінің қажет өнімділігін және берілген сападағы шойын алуды қамтамасыз ететін берік металлургиялық кокс негізді қалпына келтірушіні алу болып табылады.

Қажет талаптарға жауап беретін кокстың өнімділігі үшін дұрыс таңдау және әртүрлі сапалы көмірлердің үйлесімі, оларды кокстауға белгілі бір дайындық (орташаландыру, байыту, уату, кептіру және т.б. – бұл процестер көмір байыту фабрикаларында жүргізіледі), сонымен қатар, толық кокстау технологиясы керек.

Коксохимиялық өндіріс коксталатын көмірлерден кокс өндіру үшін арналған. Коксты өндіру келесі сұлба бойынша жүреді.

Кокстау үшін жағымды, көмір байыту фабрикаларынан алынған бірнеше маркалардың қатардағы көмірін вагон аударғышқа немесе өздігінен жүк түсірумен түсіреді және өңдеуден кейін дозаланған шихта түрінде конвейерлермен көмір мұнараларына береді, содан кейін кокстық батареясының төбесі бойынша жылжитын көмір түсіру вагонымен кокстық пештердің камераларына тиейді.

Кокстық батарея жылыту аралық қабырғалары бар конструкцияға біріктірілген отқа төзімді кірпіштен пештердің санын білдіреді. Батареяның кесілген жерінде немесе екі батареяның арасында көмірге дайындық пен батареяның арасындағы шихта үшін аралық сыйымдылық болып табылатын көмір мұнарасы құрылады.

Кокс алу, бұрын аталғандай, ауа өткізбей көмірді қыздыруға негізделген. Пештерде кокстың пайда болуы кезінде көмірді 14000 дейін қыздыру нәтижесінде алдағы уақытта химиялық өнімдерді алу үшін шикізат ретінде пайдаланылатын ұшқыш заттардың бөлінуі болады. Кокстау процесінде көлемнің 27-24% ұшып кетеді, ал 73-76% білікті коксты шығарады.

Кокстау процесінде пештердің конструкциясына және шихтаның құрамына тәуелділікте 13-14 сағат созылады.

Кокстық пештерді жылыту домна газымен немесе кері кокстық газбен жүргізіле алады.

Процесс аяқталғаннан кейін арнайы машина кокс итергішпен пештен «бәліш» кокс тасу вагонына итеріп шығарылады, ол электровозбен коксты сөндіру мұнарасына беріледі, сумен немесе құрғақ тәсілмен инерттің газдармен жүргізіледі. Салқындатылған кокс конвейермен кокс сұрыптауға беріледі.

Кластарға сұрыптаудан кейін кокс сәйкесінше домна цехіне және жартысын теміржол вагондарына тиеу үшін конвейерлермен беріледі. Үйінді кокстан сұрыптау кезінде +25мм (75% дейін ылғалды сөндіру кезінде және 85% құрғақ сөндіру кезінде) класының металлургиялық коксы бөлініп шығады. Қалған кокс 10-25 және 0-10мм кластарға ыдырайды және агломерациялық өндірісте және басқа да қажеттіліктер үшін пайдаланылады. Кокстық газ ұстау цехінің машина залында орнатылған ұлғайтқыштармен батареядан сорылады.

Ұлғайтқыштардан кейін газ газ құбырлары бойынша электрофильтрларда алдын ала тазартылған және салқындатылған түрде аммиакты-сульфаттық бөлімге беріледі, одан күкірт қышқылы арқылы аммиак ұстап алады және аммоний сульфатын алады; кейін газды арнайы камераларда бензолды ұстап алу, оның бағандарында шикі бензолды алумен тазарту үшін бензельдік бөлімге жібереді.

Құрамында 2% астам күкірт бар көмірді пайдалану кезінде күкірт қышқылын алумен газды тазарту жүргізіледі. Химиялық өнімдерді іріктеуден кейін тағы да жеткілікті жылу шығару қабілетіне ие кокстық газды домна цехіне береді, ал оның жоқ кезінде кокстық батареяларды қыздыру үшін жібереді (кері кокстық газ).

Тас көмірлі шайыр ұстау бөлімінен шайыр айыру цехтеріне майлар, антрацен және нафталин алу үшін жіберіледі. Шикі бензол таза өнімдерге қайта өңделеді (бензол, ксилол және т.б).

Коксохимиялық кәсіпорындарда бірқатар цехтер мен қондырғыларды химиялық, фармацевтік және басқа салалар үшін шикізат алумен химиялық кокстау өнімдерін терең қайта өңдеу үшін алдын ала қарастыруға болады (7.3-сурет).

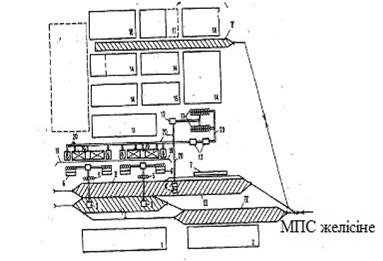

1-құрылыс базасын орналастыру орны;2-аудандық ТЭЦ орналастыру орны; 3-кокссұрыптаулар; 4-вагонаударғыштыр;5-кокс үймелерінің қоймалары;6-коксты сусыз сөндіру құрылғылары;7-жолаушы платформасы;8-шахтаны темиялық дайындау құрылғылары;9-коксты пештердің батарейлері;10-көмір мұнаралары;11-жасыл аймақ;12-көмірдайындау бөлімі;13-көмір қоймалары;14-химиялық цехтар;15-жөндеу цехтары;16-әкімшілік орталық;17-қоймалар;18-сумен қамтамасыз ету бөлімдері;19-кокс сөндіруші вагон жолы;20-конвейерлі галереялар.

«Заводская» станциясы: I – коксты тиеу жолдары;II – бос вагондарды жинау паркі;III-вагонаударғыштарға вагондарди тиеу паркі; IV-сұрыптау және жөнелту паркі; V-химиялық цехтар паркі

7.3-сурет-Кокстыхимиялық мекемелердің бас жоспар сызбасы

Агломератты агломерациялық машиналарда пісіреді, олардың өнімділігі пісіру ауданымен сипатталады. Агломерациялық машиналардың пісіру ауданы 50 бастап 600м2 дейін тербеледі. Машиналардың сағаттық өнімділігі 1,4-1,6т/м2 с құрайды.

1 т. агломератты алуға шамамен 1 т. руда, 0,4 т. әктас, 008 т. доломит шығындалады. Отын ретінде табиғи газды және кокстық қалдықты пайдаланады. Агломератты өндіру кезінде металлургиялық өндірістің кейбір шығындарын (кремнезем, глинозем) қосады.

Байыту процестерін дамыту, мыс рудаларының кенорындарын пайдалану концентраттарды тез ұсатуға және олардың агломерациялық шихтада ұлғаюына әкелді. Бұл жағдайлар жаңа шекемтастар өндірісіне - кесектеу тәсілінің пайда болуына әкелді.

Шекемтастарды алуға арналған шихта көбінесе бір немесе бірнеше түрлі темір кенді жұқа ұсақталған концентраттан (75-80%), әктастар мен нығайтушы қоспалардан, қайтудан және судан тұрады.

Жеке жағдайларда (шахта пештерінде күйдіру кезінде және шекемтастарды жартылай қайта қалпына келтіру) шихтаға әртүрлі жұқа ұнтақталған отынның сапасын қосады.

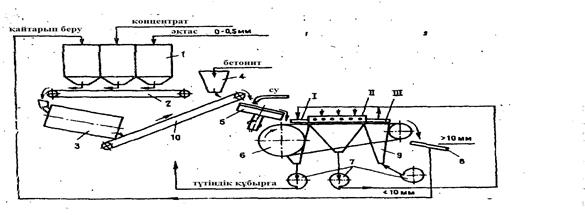

7.4-суретте шекемтастар өндірісінің сұлбасы келтірілген. Транспортерде 2 концентрат, әктас және қайту дозаланады. Одан әрі шихта барабанда 3 араластырылады және ұсақтағышқа 5 беріледі. Ол көлбеу орналасқан борттарымен дөңгелек дискті білдіреді. Дисктің айналуы кезінде оның бетінде шекемтастарды дөңгелету жүргізіледі. Ұнтақтағыштың алдында жақсы кесектелуі үшін шихтаға топырақ (бентонит) қосылады, ал ұнтақтағышқа форсунка арқылы су беріледі. Пайда болған шекемтастар құрылғыға күйдіру үшін беріледі. Машина үш зонаға ажыратылады:

1-шихталық бункерлер;2-тасымалдаушы;3-ауыстырғыш барабан;4-бетонитке арналған бункер;5-дискілі гранилятор;6-күйдіру машинасы;7-желдеткіштер;8-грохот;9-вакуум-камералар;10-конвейер;

Куйдіру машинасының бөлімдері: кептіру,күйдіру,салқындату

7.4-сурет-өндіру сызбасы

200-400 0С дейін шекемтастарды қыздыратын ІІ күйдіру және ІІІ салқындату зонасынан шығатын I кептіру зонасына қыздырылған газдар беріледі. Күйдіру зонасы газды немесе мазуттық оттықтарымен жабылған. Жану өнімдері шекемтастарды 1300-1500 0С дейін қыздырады. Желдеткішпен сорып алынатын газдар кептіру зонасына бағытталады. Машинаның соңында шекемтастарды салқындату зонасы орналастырылады, себебі оларды қыздырылған бетте тасымалдауға болмайды. Салқындату ауаны төменнен жоғары үрлеумен жүргізіледі. Салқындатылған шекемтастар електе 6 сұрыптайды; ³ 10мм фракциясы тұтынушыларға жолданады, ал фракциясы < 10мм қайту болып табылады.

Дата добавления: 2015-05-28; просмотров: 3376;