Возведение одноэтажных зданий из сборного железобетона.

Монтаж конструкций одноэтажных промышленных зданий отличается следующими особенностями: здания обычно имеют значительные размеры в плане, в большинстве случаев превосходят радиус действия монтажных кранов. Конструкции промышленных зданий - тяжелые колонны, мощные подкрановые балки, фермы и др. иногда приходится монтировать частями либо поднимать целиком, используя одновременно два и более кранов, работы по монтажу конструкций промышленных зданий в целях сокращения общей продолжительности строительства необходимо совмещать с общестроительными работами и монтажом технологического оборудования либо монтировать технологическое оборудование до или после монтажа строительных конструкций.

Трудоемкость, продолжительность и стоимость монтажных работ в значительной мере зависят от своевременной и полной подготовки к их производству. Поэтому монтаж строительных конструкций следует начинать только после окончания подготовительных работ: устройства подъездных дорог и рельсовых путей; подготовки складских площадок и мест укрупнительной юрки конструкций; получения и изготовления необходимых материалов, инструментов и приспособлений; монтажа, наладки и приемки монтажных кранов и грузоподъемных устройств.

|

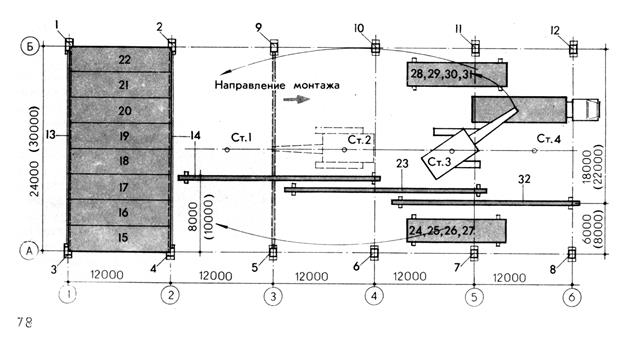

Во всех случаях работы по монтажу строительных конструкций должны быть организованы так, чтобы сдачу зданий, их отдельных этажей или под монтаж технологического оборудования производить в соответствии с установленными сроками. Практикой выработан ряд методов монтажа конструкций промышленных зданий, применяемых в зависимости от требуемой последовательности производства работ, конструктивной характеристики монти Рис.4.30. Направление развития монтажного процесса.

руемых зданий, вида оборудования, сроков и порядка ввода здания в эксплуатацию, очередности поставки сборных конструкций и деталей. В зависимости от направления монтажа различают метод продольного а, когда сборку ведут отдельными пролетами и метод поперечного или секционного монтажа.

Метод поперечного монтажа применяют в случаях, когда здание вводится в эксплуатацию отдельными секциями, включающими все пролеты здания; при монтаже конструкций кранами большого радиуса действия с тем, чтобы полнее использовать их на каждой стоянке. Для сокращения продолжительности строительства монтаж зданий осуществляют одновременно в двух направлениях: от середины к торцам. При таком методе строительства организуют два независимых объектных потока.

Каждый объектный поток может включать один или несколько специализированных потоков по монтажу конструкций. При этом каждый специализированный поток выполняется соответствующим комплектом монтажных машин. Если возводимое здание имеет значительную площадь, то его делят на ряд участков. Размеры участков принимают в зависимости от объемно-планировочных и конструктивных решений здания, особенностей ввода его в эксплуатацию, трудоемкости работ. Членение здания на участки наилучшим образом обеспечивает поточное производство работ. Монтаж конструкций на каждом из участков осуществляется самостоятельным специализированным потоком. Работы на участках могут выполняться последовательно, одним потоком, или параллельно несколькими специализированными потоками, т. е. одновременно на нескольких участках.

В зависимости от степени совмещения строительных работ, монтажа конструкций и технологического оборудования промышленные здания возводят открытым, закрытым, совмещенным или комбинированным методами. Эти методы отражают разные степени совмещения и последовательности работ, что всегда необходимо учитывать при организации монтажа строительных конструкции и возведения зданий. Открытый метод заключается в том, что вначале выполняют все работы по возведению подземной части на монтажном участке (или на всем здании), после чего монтируют конструкции наземной части здания, технологическое оборудование, трубопроводы и выполняют отделочные работы. В состав подземного цикла включаются все работы по сооружению подземных конструкций и устройство фундаментов под здание и оборудование, подвальных этажей с перекрытиями над ними, подготовок под полы в бесподвальных зданиях и всех коммуникаций.

После окончания подземного цикла работ строительная площадка должна, быть спланирована. Ее целесообразно покрыть слоем укатанного шлака или гравия толщиной

20…30 см. Такая подготовка площадки необходима для облегчения движения рабочих, транспортных средств и кранов. В первую очередь выполняются всех работы подземного цикла, обеспечивающие возможность наиболее эффективного монтажа наземной части здания.

При закрытом методе на каждом монтажном участке вначале выполняют земляные работы и фундаменты только под здание, после чего монтируют каркас здания. По окончании монтажных работ внутри каркаса здания разрабатывают котлованы, возводят фундаменты под встроенные конструкции (этажерки) и технологическое оборудование и все подземные сооружения, а затем производят монтаж конструкций этажерок, технологического оборудования, трубопроводов и отделочные работы. Закрытый метод может быть более рациональным в том случае, когда фундаменты под оборудование занимают значительную площадь пролетов здания и необходимо сооружение развитой сети подземного хозяйства.

Закрытый метод позволяет рассредоточить работы, применить самоходные краны, обладающие большей маневренностью и более низкой стоимостью эксплуатации, чем башенные, наиболее часто применяемые для монтажа при открытом методе.

При совмещенном методе вначале роют общий котлован под подземное хозяйство и фундаменты под оборудование и здание. Затем бетонирование фундаментов под оборудование и другие подземные работы совмещают с монтажом каркаса здания. При этом возведение фундаментов под оборудование должно быть закончено одновременно с монтажом каркаса и можно было приступить к монтажу технологического оборудования.

При комбинированном методе пролеты с большим насыщением технологического оборудования и с развитым подземным хозяйством возводят закрытым методом, а пролеты со слаборазвитым подземным хозяйством и небольшим количеством технологического оборудования открытым методом. При этом методе монтажные краны располагают в пролетах со слаборазвитым подземным хозяйством. Все монтажные процессы выполняют поточным методом при помощи комплектов подъемно-транспортных и других машин и механизмов, увязанных между собой по основным параметрам (производительности).

Для организации поточного монтажа здание разделяют на захватки, а при больших размерах в плане и значительных объемах работ - на монтажные участки (зоны).

Установку конструкций одноэтажных зданий, а также их выверку и окончательное крепление в пределах каждого монтажного участка производят одним или несколькими специализированными потоками.

Монтаж промышленных зданий и сооружений выполняют из конструкций и деталей, изготовленных на заводах и полигонах по возможности в целом виде или крупными частями с готовностью, обеспечивающей сокращение подготовительных и послемонтажных работ. Конструкции, поступающие на стройку отдельными частями, укрупняют до подъема к месту установки в монтажные блоки массой, соответствующей грузоподъемности и другим параметрам монтажных кранов. В монтажные блоки укрупняют, если позволяют условия работ, конструктивные различные элементы, а также конструктивные элементы и технологическое оборудование.

При укрупнении конструкций должна быть обеспечена неизменяемость их геометрической формы в процессе монтажа. С этой целью при необходимости производят временное усиление укрупненных блоков либо используют, приспособления, предупреждающие возникновение опасных деформаций и напряжений при подъеме. Монтаж необходимо осуществлять преимущественно с транспортных средств, без промежуточного складирования конструкций. На каждом участке монтаж конструкций выполняют с обеспечением неизменяемости, устойчивости и прочности каждой смонтированной части на всех стадиях монтажа. Для этого в начале монтажа создают первую жесткую ячейку, к которой затем присоединяют последующие части здания. Монтаж конструкций осуществляют комплексные бригады, в состав которых входят монтажники, электросварщики, а также рабочие, обслуживающие монтажные машины, если они не выделены в специализированные подразделения механизации.

Возможны следующие основные схемы поточной организации работ:

1)монтаж всех конструкций, в том числе фундаментов, одним краном на отдельных участках либо последовательно на всей площади здания, после чего ведут монтаж наземных конструкций;

2) монтаж фундаментов одним краном, наземных конструкций - другим либо несколькими кранами;

3) монтаж каждого участка здания одним или несколькими кранами, выбранными с учетом характеристик сборных элементов.

При разнотипных конструкциях здания и совмещения работ наиболее целесообразной является вторая схема. Такая организация работ обеспечивает более равномерную загрузку отдельных звеньев монтажников и сокращает общий срок монтажа. Третью схему применяют в случаях большого различия монтируемых конструкций на отдельных участках и с целью сокращения продолжительности возведения зданий. При сжатых сроках строительства монтаж конструкций одновременно в нескольких пролетах обеспечивает возможность рассредоточить подачу элементов, чтобы не создавать заторов; распределение рабочих на широком участке без излишней концентрации их в одном месте. Решение об оптимальных методах монтажа строительных конструкций принимают с учетом всего комплекса условий: порядка ввода объекта в эксплуатацию, параметров монтажного оборудования, габаритов

|

здания, целесообразного направления движения кранов с учетом сравнения технико-экономических показателей разных вариантов.

Рис.4.31.Схемы установки монтажных кранов. А)- движение крана по середине пролета; б)- движение крана вдоль ряда колонн. I – установка двух колонн с одной стоянки; II – то же четырех колонн; III – то же шести колонн; IV – то же восьми колонн; V – установка одной колонны со стоянки; VI ,VII,VIII – соответственно установка двух, трех и четырех колонн.

Выбор направления передвижения монтажных кранов и их стоянок является одним из важных вопросов производства монтажных работ. Расположение стоянок зависит от пролета здания, требуемой высоты подъема и параметров крана, а длина путей перемещения кранов — от пролета, высоты подъема и места монтажа. Необходимо стремиться к уменьшению числа стоянок и длины путей, но при обязательном условии соблюдения такой технологической последовательности установки конструкций, при которой обеспечивались бы устойчивость смонтированных элементов, возможно быстрое окончание выполнения монтажных процессов и отсутствие встречных направлений установки конструкций на захватках.

Самоходные краны при монтаже колонн могут перемещаться посередине пролета или по его краям. При проектировании схемы движения кранов следует учитывать возможность перемещения крана из первого пролета через один в третий и т.д. При движении посередине пролета кран с одной стоянки может монтировать от 2 до 8 колонн одновременно в двух соседних рядах колонн здания. Наиболее целесообразно, когда кран с одной стороны позиции монтирует две или четыре колонны. В этом случае кран, меняя стоянку, сохраняет вылет крюка. При этом значительно упрощается раскладка колонн. Недостатком схемы является большое число стоянок крана. Поэтому при работе крана на выносных опорах предпочтение следует отдать схеме II (рис. 4.31)— монтажу с одной стоянки четырех колонн, что значительно сокращает непроизводительные затраты труда и времени, связанные с установкой выносных опор при перемещении крана. Монтаж с одной стоянки крана одновременно шести — восьми колонн приводит к сложной раскладке колонн у мест их установки, вынуждает менять вылет крюка крана и свидетельствует о том, что выбранный кран имеет завышенную для монтажа данных конструкций грузоподъемность.

Монтаж колонн с движением крана посередине пролета применяют при величине пролета до 18 м и шаге колонн 6 м. При том же пролете и большем шаге колонн, а также при большем пролете и том же или большем шаге колонн кран обычно перемещается вдоль ряда колонн и монтирует от одной до четырех колонн с одной стоянки в зависимости от массы колонн и технической характеристики крана.

Схема движения кранов при монтаже элементов покрытий зависит от длины плит покрытия. Если их длина 6 м, кран перемещается вдоль пролета и, находясь в очередной ячейке, устанавливает элементы покрытия на предыдущей ячейке. При длине плит 12 м могут быть следующие схемы движения крана: первая — продольная, вторая—для ферм продольная, а для установки плит поперечная и третья — поперечная для всех элементов покрытия. Иногда и при длине плит 12 м применяют продольную схему движения крана. В этом случае необходимый вылет крюка и высота подъема крюка крана несколько увеличиваются, что приводит к необходимости использования крана большей грузоподъемности, чем это нужно для подъема плит.

Если конструкции монтируют башенными или козловыми кранами, схема их движения обусловлена расположением подкрановых путей.

Колонны одноэтажных промышленных зданий устанавливают непосредственно с транспортных средств, или предварительно раскладывают возле подготовленных к монтажу фундаментов на деревянные подкладки. Стропуют колонны за монтажные петли или специальный стержень, пропускаемый в отверстие колонн. При отсутствии монтажных петель или специальных отверстий колонны стропят петлей-удавкой за места, обозначенные заводом-изготовителем.

Подъем-подачу колонн осуществляют с помощью стреловых или башенных кранов.

Выверку и временное закрепление установленных в фундаменты колонн осуществляют при помощи комплекта монтажного оснащения, основой которого являются инвентарные клиновые вкладыши. Проектные отметки опорных площадок колонн по высоте обеспечиваются установкой на дно стакана фундамента армобетонных подкладок, которые исключают необходимость устройства выравнивающего слоя из бетонной или растворной смеси и облегчают выверку колонн по вертикали. Подкладки размером 100Х100 мм, толщиной 20 и 30 мм из раствора марки 200 армированы сеткой с ячейками 10 Х Х10 мм из стальной проволоки диаметром 1 мм.

Проектное положение низа колонн на дне стакана фундамента может быть обеспечено с помощью инвентарного фиксатора, принцип работы которого повторяет схему действия инвентарного клинового вкладыша. Для удобства наведения колонны на дно стакана фундамента фиксаторы сблокированы попарно соединительными скобами и образуют угол, в который вжимается монтируемая колонна. При установке в стакан торец колонны скользит двумя гранями по упорам фиксаторов. После закрепления колонны клиновыми вкладышами при помощи тяг опускают упоры, ослабляют крепежные струбцины и извлекают фиксаторы из стакана фундамента. При глубине стакана до 0,8 м применяют фиксаторы длиной 1,29 м, при глубине стакана более 0,8м—фиксаторы длиной 1,54 м.

Совмещение осей колонны и разбивочных осей на фундаменте контролируется по двум взаимно перпендикулярным осям с помощью деревянного угольника и металлического метра. Вертикальность колонн проверяется с помощью теодолита по двум разбивочным осям. Отметки опорных площадок для подкрановых балок и стропильных конструкций, а также дна стаканов фундаментов контролируют методом геометрического нивелирования.

Расстроповку установленных колонн следует производить только после их закрепления в стаканах фундаментов клиновыми вкладышами. Колонны высотой более 12 м необходимо дополнительно крепить расчалками в плоскости наименьшей жесткости.

Временное крепление монтируемых колонн сечением до 400х400 мм осуществляется четырьмя вкладышами. Колонны сечением более 400х400 мм, а также двухветвевые крепятся шестью клиновыми вкладышами

Перед замоноличиванием стыка колонны с фундаментом бетонной смесью клиновые вкладыши закрывают кожухами, которые извлекают из стакана сразу после уплотнения жесткой бетонной смеси. Уплотнение бетона производят с помощью щелевых вибраторов.

Извлекают клиновые вкладыши после достижения бетоном замоноличивания прочности в стыке, указанной в ППР, а при отсутствии такого указания — после достижения бетоном 50 %-ной проектной прочности в стыке.

Затраты ручного и механизированного труда при монтаже колонн массой 10 т с помощью клиновых вкладышей составляют при заделке стыков вручную 7,66 чел.-ч и 1,36 маш.-ч; при заделке стыков механизированным способом с применением пневмонагнетателя 6,77 чел.-ч и 1,54 маш.-ч.

Перед установкой подкрановых балок проводят геодезическую проверку правильности положения колонн в соответствии с допусками, приведенными в СНиП 3.03-01-87.

С этой целью до монтажа подкрановых балок пролета здания выполняют нивелирную съемку отметок консолей колонн. За проектную отметку принимают наибольшую, а к закладным консолям остальных колонн приваривают выравнивающие металлические пластины необходимой толщины, подобранные с учетом фактической высоты балки и отметки опорной части консоли.

При установке подкрановых балок риски на нижних торцовых гранях балок должны совпадать с разбивочными осевыми рисками на консолях колонн. Положение разбивочной оси подкрановых балок определяют с помощью теодолита или струны и отвеса. Струна натягивается по кронштейнам, приваренным к крайним колоннам ряда на расстоянии 750 мм от их осей.

В случае использования теодолита на последней балке ряда над маячной отметкой на высоте 0,5 м устанавливают П-образную скобу с отвесом, служащим ориентиром для наведения теодолита. Выверка промежуточных балок ряда производится путем совмещения рисок на верхних полках балок с визирной осью теодолита, который устанавливается над маячной отметкой на первой балке ряда. Для определения положения разбивочной оси смежного ряда балок в пролете первую и последнюю балки выверяют путем отмеривания стальной рулеткой размера базовой оси мостового крана от установленного ряда и нанесения маячных отметок на первую и последнюю балки. Остальные балки ряда выверяют путем совмещения их геометрических осей с разбивочной осью.

Временное крепление подкрановой балки осуществляют с помощью струбцин, закрепляемых за колонны.

После выверки подкрановых балок по всему пролету производят приварку закладных деталей колонн кверхним полкам балок, а также сварку по нижнему поясу подкрановых балок.

Стеновые панели в большинстве случаев монтируют самостоятельным потоком после завершения монтажа каркаса здания и покрытия. Строповку панелей длиной 6 м осуществляют при помощи двухветвевого стропа типа 2СК-5 грузоподъемностью 5 т. Для строповки панелей длиной 12 м применяют стропы грузоподъемностью до 8 т.

|

Стеновые панели подают к месту установки самоходными кранами типа МКГ-25 БР или СКГ- 40/63, а также башенными кранами соответствующей грузоподъемности. При этом монтажники выверяют и крепят устанавливаемые панели с рабочих площадок, находящихся с внутренней стороны здания. При возможности проезда внутри здания в качестве рабочих мест монтажников целесообразно использовать два автогидроподъемника. При отсутствии подъемников в качестве рабочих площадок могут быть использованы различные подмости и самоподъемные люльки.

Рис.4.32. Последовательность установки конструкций одноэтажных промышленных зданий.

Монтажники, находящиеся на площадке, наводят и устанавливают панель в проектное положение, а также выполняют ее выверку, временное и окончательное закрепление путем электросварки закладных деталей. Заливку вертикальных и горизонтальных швов цементным раствором производят после окончательного крепления панелей.

При производстве работ контролируются размеры швов, качество заделки и целостность лицевых граней смонтированных панелей. Геометрические размеры панелей при приемке их на стройплощадке следует контролировать компарированной рулеткой.

При геодезическом контроле точности монтажа для панелей первого ряда и для панелей над проемами проверяют совмещение осей нижней грани панели с рисками, нанесенными от разбивочных осей на фундаментную балку или на опорные столики; контроль осуществляют в двух местах нижней грани панели стальной линейкой или боковым нивелированием. Для последующих рядов панелей совмещение грани монтируемой панели с гранями установленной ранее панели контролируют методом бокового нивелирования с помощью теодолита. При этом мерную рейку поочередно приставляют к сопрягаемым граням панелей в двух местах.

Вертикальность установленной панели контролируют по двум граням при помощи отвеса-рейки или методом бокового нивелирования; положение панелей по высоте— замером разности отметок верхних граней установленных панелей, опорных столиков.

Конструктивные решения покрытий включают в себя следующие железобетонные элементы: стропильные фермы пролетом 18 и 24 м и массой 12,2 и 18,6 т .подстропильные фермы пролетом 12 м и массой 11,3 т и плиты покрытий размерами 3Х6 и 3Х12 м, массой 2,7…7 т.

Комплексный монтаж конструкций покрытий может выполняться продольным и поперечным методом (рис 4.32). При продольном методе технологический поток направлен вдоль пролета здания; монтажный кран, находясь за пределами монтируемой ячейки, после установки очередной стропильной конструкции укладывает через нее плиты покрытий. При этом подвешенные на крюке крана плиты расположены длинной стороной вдоль стрелы крана, что определяет вынос крюка крана на половину длины плиты за смонтированную ферму или балку. При поперечном методе технологический поток направлен поперек пролета здания; монтажный кран, находясь внутри монтируемой ячейки, после установки очередной стропильной конструкции укладывает плиты покрытия. При этом подвешенные на крюке крана плиты расположены длинной стороной поперек стрелы крана, что определяет вынос крюка крана на половину ширины плиты (1,5 м). Таким образом, для монтажа плит размером 3Х12 м при массе 7 т требуется минимальный грузовой момент крана при продольном методе 420 кН, а при поперечном— 105 кН. Следовательно, поперечный метод обеспечивает применение для монтажа плит покрытий более легких стреловых монтажных кранов.

Наиболее рационально поперечным методом устанавливать конструкций покрытий пролетами 18 м при высоте здания 12,6...18м и пролетами 24м для зданий высотой 9,6 и

10,8 м. В этом случае поперечный метод обеспечивает применение монтажного крана со стреловым оборудованием на два порядка ниже по грузоподъемности (затраты на механизацию снижаются при этом на 30...40 %). Для зданий пролетом 24 и высотой 12,6...18м поперечный метод не эффективен, так как монтаж покрытия обеспечивается такими же кранами, как и при продольном методе. В остальных случаях поперечный метод снижает грузоподъемность крана на один порядок (затраты на механизацию снижаются до 6%). Поперечный метод рекомендуется для монтажа покрытий бесфонарных и бескрановых зданий. Для зданий с шагом стропильных конструкций 6 м поперечный метод монтажа конструкций покрытий экономически нецелесообразен, так как он не обеспечивает снижение грузоподъемности стреловых кранов.

До начала монтажа покрытия сборные конструкции должны находиться в зоне их монтажа. Конструкции покрытий раскладывают и устанавливают в проектное положение, как правило, стреловыми мобильными кранами. При четком обеспечении строительства сборными конструкциями может быть организован монтаж с транспортных средств.

Перед монтажом конструкции покрытий необходимо оснастить предохранительным канатом, навесными люльками и оттяжками, а крайние плиты еще и временным инвентарным ограждением.

При комплексном монтаже конструкций покрытий рекомендуется применять универсальную траверсу оснащенную автоматическими захватами для строповки решетчатых стропильных конструкций.

В зданиях высотой до 14,4 м, оборудованных мостовыми кранами и имеющих постоянные связи по колоннам, конструкции покрытий разрешается монтировать до установки связей и подкрановых балок лишь с одной из сторон монтируемой ячейки. В аналогичных зданиях высотой более 14,4 м устойчивость колонн в период монтажа покрытия должна быть обеспечена- временным креплением свободно стоящей колонны жесткой инвентарной связью со стороны примыкающей смонтированной ячейки.

Фермы и балки покрытия устанавливают в проектное положение монтажники, находящиеся на монтажных площадках, прикрепленных к колоннам, путем совмещения осевых рисок на их торцах с разбивочными рисками на опорных поверхностях нижележащих конструкций (колонн или подстропильных ферм). После проверки правильности расположения монтируемых конструкций их закрепляют в проектном положении при помощи электросварки.

Устойчивость монтируемых стропильных конструкций пролетом 18 и 24 м должна быть обеспечена дополнительным креплением верхнего пояса не ближе чем на 3 м до опорного узла на колонне, или временным креплением расчалками или инвентарными распорками.

Временное крепление первых двух монтируемых стропильных конструкций выполняют с помощью расчалок, заанкеренных за переставные инвентарные якоря или за основание ранее установленных и замоноличенных в стаканах фундаментов колонн. Устойчивость последующих стропильных конструкций может быть обеспечена постановкой инвентарных распорок пролетом 6 или 12м.

Закрепляют стропильные конструкции в проектном положении приваркой закладных деталей двумя боковыми швами длиной по 140 мм.

Аналогично стыку стропильных конструкций с колоннами решены сопряжения этих конструкций с подстропильными фермами. Однако закладные детали стропильных конструкций в узле опирания на смежные концы подстропильных ферм приваривают с одной стороны, что обеспечивает разрезную схему работы подстропильных конструкций. Для выравнивания отметок опорных поверхностей смежных концов двух подстропильных ферм т применяют стальную прокладку, которую приваривают к заниженной опорной закладной детали (на конце подстропильной фермы) до установки стропильной фермы.

Расстроповку конструкций, а также снятие временного крепления с них выполняют только после приварки опорных узлов стропильных конструкций и проектного закрепления смонтированной плиты покрытия не ближе, чем за 3 м до опорного узла фермы или балки. Первая плита покрытия, установленная на стропильные конструкции, приваривается в четырех опорных узлах; последующие плиты должны быть приварены не менее чем в трех узлах.

В бесфонарных зданиях плиты покрытия рекомендуется монтировать от одного конца стропильной конструкции к противоположному, начиная со стороны ранее смонтированного пролета; в зданиях со светоаэрационными фонарями — от конца стропильных конструкций к фонарю.

При укладке первой плиты один монтажник находится на лестнице-площадке, закрепленной на колонне, второй, — на плите ранее смонтированной ячейки или на лестнице-площадке. Последующие плиты монтажники укладывают, находясь на ранее смонтированных плитах.

Дата добавления: 2015-05-21; просмотров: 5029;