Виготовлення дек.

Дека – це щит, склеєний із окремих ділянок (дощечок). До неї висувають ряд вимог:

· по всій площі дека повинна бути однорідною за своїми фізичними властивостями;

· всі ділянки, які входять в щит, повинні мати однаковий колір;

· напрям косошару повинен бути в одну сторону;

· вологість дощечок однакова і не більше 6±2 %.

· перед складанням у щити необхідно проводити витримку у добре провітрюваних приміщеннях при температурі 16…20°С та вологості 50…60 %; невиконання цієї умови призводить до розтріскування у виробі чи під час оброблення.

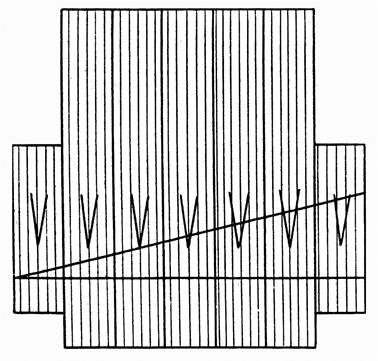

Підбір комплекту ділянок однакового кольору з допустимою градацією в ширині річних шарів і без вад. Ширина щита підбирається без сколювання дощечок по ширині з відхиленням від номінального розміру ±5 мм. Ширина ділянок як правило більше 40 мм. Збільшення ширини щита призводить до перевитрат цінної резонансної деревини. Кількість дощечок у щиті – 5…7 шт., а їх кількість (кількість фуг) майже не впливає на звукові якості деки. Для фіксації взаємного розміщення ділянок щит перекреслюють олівцем двома лініями у виді трикутника (рис. 16). Ділянки укладають на стіл верстата проструганою пластю.

Рис. 16. Підібраний щит для деки гітари

Фугування крайок дощечок проводять на фугувальних верстатах з шириною стола 200 мм. Особливість підготовки крайки: фугування "в лощинку". Це робиться з метою економії довгих дощечок. Тоді стискування ведеться посередині. Коли всі дощечки однакові, то лощини не роблять, бо є можливість стискування по краях і розходження кінців по фугах не спостерігається.

Нанесення клею виконують клейовими валками чи вручну.

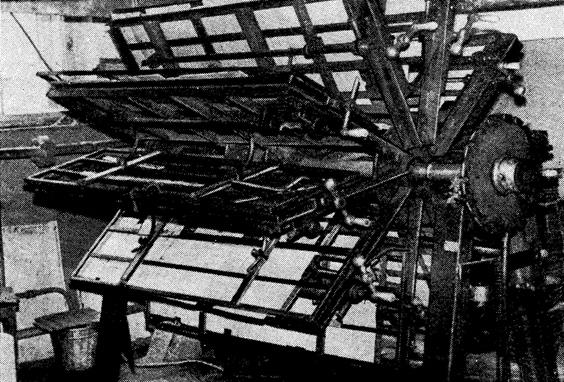

Склеювання щитів виконують у клеїльно – веєрних пресах (рис. 17). Тривалість між нанесенням клею запресовуванням не більше 1 хв. Кінці дощечок вирівнюють постукуванням молотком. Тиск не менше 0,3 МПа. Витримка у пресі – 1…1,5 год. Технологічна витримка – 24 год.

Шліфування з метою зняття звисів відбувається на трициліндрових шліфувальних верстатах.

Випилювання за периметром: укладка у стопи по 12 шт., розмітка за шаблоном з поміткою вісі деки (верхньої) і випилювання пачки дек на стрічкопилковому верстаті з запилом на торцях вісі деки.

Рис. 17. Клеїльно – веєрний прес для склеювання резонансних щитів

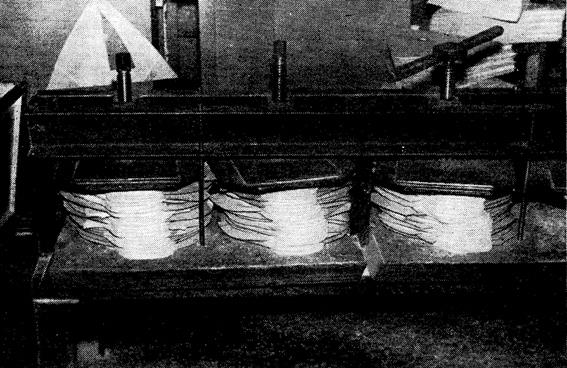

Рис. 18. Гвинтові преси для запресовування вклеєних кружків, розеток та панцирів.

Подальше оброблення деки має свою специфіку залежно від виду музичного інструменту.

Гітарні деки. На вертикальному свердлильному верстаті перовим свердлом, укріпленим на хрестовині, вибирають паз під розетку (концентричні кільця). Вклеювання у деки розеток та панцирів (прості, з інкрустацією, мореного шпону, пластмаси, перламутру) проводять не раніше 5…8 днів витримки в цеху, або 1…2 днів підсушування в шафах при температурі 40…45°С – для попередження тріщин у деках у районі розеток та панцирів. Вклеювання кружків, розеток та панцирів як правило виконують у гвинтових пресах холодним способом (рис. 18). Деки з вклеєними розетками витримують 2…3 год., після чого знімають провиси вклеєної розетки, шліфують на заданий розмір і подають знову на вертикальний свердлильний верстат для висвердлювання резонансного отвору.

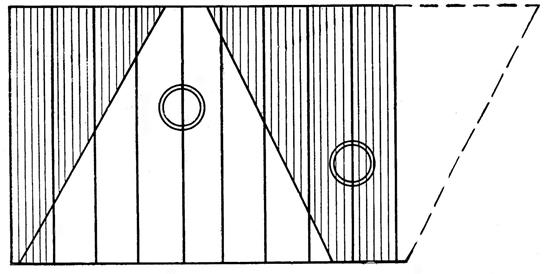

Балалаєчні деки (до розмітки щитів технологічний процес такий же, як і гітарних). На деки балалайок щити підбирають по ширині з врахуванням можливості отримання двох дек (рис. 19).

Рис. 19. Підібраний щит на дві балалаєчні деки

На вертикальному свердлильному верстаті в щиті висвердлюють два гнізда під кружки розетки глибиною 1…1,15 мм; на цьому ж верстаті виготовляють кружки із струганого чи мореного шпону товщиною 1…1,2 мм розміром під вибраний паз. У вибраний паз наносять клей, вкладають кружки і запресовують у пневматичних чи гвинтових пресах пачками по 25 щитів, перекладених папером. Тривалість витримки у пресі становить 2…2,5 год.

Після технологічної витримки на вертикальному свердлильному верстаті висвердлюють два резонансні отвори в щитах. Деки укладають по 15 штук у стопу, розмічають верхню (вісь теж) за шаблоном, одівають отвором на штир і опилюють за периметром на стрічкопилковому верстаті, запилюючи вісь. Із отриманих після випилювання однієї деки половинок, після їх фугування, склеюють другу деку. Ці деки шліфують, укладають в цулагу по 15 штук отвором на штир, розмічають і опилюють.

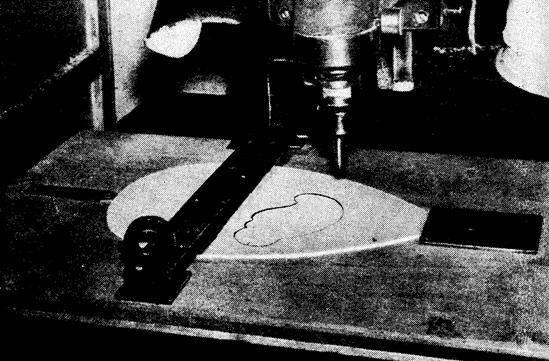

Вибирання площадок під панцирі та кутики проводиться на фрезерно-копіювальних верстатах за копіром (рис. 20); глибина паза 1…1,15 мм. Вклеювання панцирів та кутників – запідлице (аналогічно як кружків розетки).

Шліфування провисів панцирів та кутників виконують на стрічкошліфувальних чи на трициліндрових шліфувальних верстатах.

Щити для дек мандолін калібрують, укладають у пачки по 15 штук, розмічають верхню поверхню, опилюють пачки на стрічкопилкових верстатах з одночасною поміткою осьової лінії на торцях.

Подальше оброблення зводиться до фрезерування місця під панцир на фрезерно-копірювальних верстатах , вклеювання панцира та свердління круглих (вертикально-свердлильні) чи овальних (фрезерно-копіювальні) резонансних отворів.

Рис. 20. Фрезерування площадки під панцир у дек мандолін на фрезерно-копіювальному верстаті

Дата добавления: 2015-04-05; просмотров: 1422;