Изготовление кромочных облицовочных материалов

В зависимости от технологии изготовления, количества применяемых слоев бумаги, вида пропиточных композиций кромочные материалы изготов-ляют одно- и многослойными, полосовыми и рулонными, с применением полиэфиров, термореактивных смол и т. п.

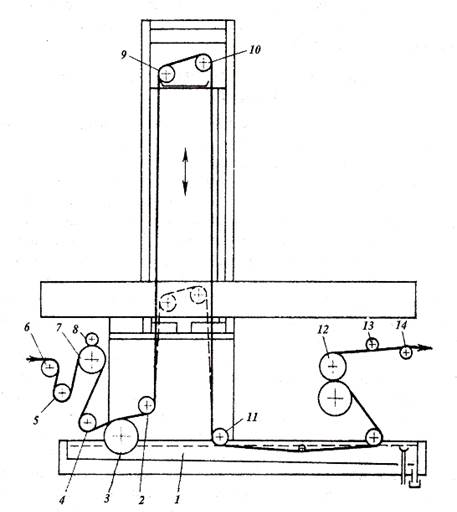

Процесс изготовления пленки для однослойного кромочного материала на основе бумаг, пропитанных каобамидоформальдегидными модифици-рованными составами, принципиально не отличается от процесса, пока-занного на схеме (рисунок 2.2). Комплект оборудования для изготовления кромочного материала имеет: одну линию для пропитки, сушки и намотки неотделанной пленки; одну линию для нанесения лака на пленку, его сушки и намотки отделанной пленки; каландровую установку для тиснения пор на пленке (см. рисунок 2.3); бобинорезательную установку (рисунок 2.5 ) для разрезки пленки на ленты и намотки их в бобины.

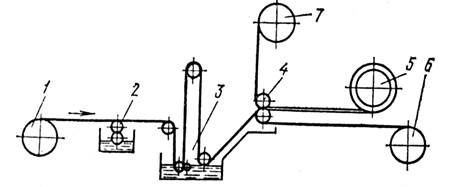

1 — рулон защитной пленки, 2- прижимный валик, 3 — рулон пленки, 4 — верхний нож, 5 — нижний нож, 6 — рулон кромочного материала с защитной пленкой

Рисунок 2.5 - Схема резки рулонного кромочного материала:

Рулон плеки 3 разматывается и разрезается между ножами 4 и 5. Разрезанные ленты наматывают в рулоны-бобины 6. Кромочный материал целесообразно защищать от попадания лакокрасочных материалов при отделке пластей щитов. Поэтому в рассматриваемой схеме предусматри-вается предварительная прикатка липкой защитной пленки 1 к лицевой поверхности пленки 3. Рулон 6 кромочного материала наматывается с защитной пленкой.

Для изготовления этого вида материала применяются декоративная рулонная текстурная бумага массой 160 г/м2, пропиточные смолы ПМФ или КФ-ПР, акриловая эмульсия, отвердители и нитроцеллюлозный лак или лак кислотного отверждения.

Рулонный материал МКР-1, МКРМФ-1 изготовляют шириной 14...45 мм в рулонах диаметром до 600 мм. Поверхность материала полуматовая и полуглянцевая.

Кромочный двухслойный материал на основе бумаг, пропитанных полиэфирными смолами МКРПЭ-2, изготовляют в две стадии. Сначала получают рулонную пленку. Рулон текстурной бумаги 1 (рисунок 2.6) разматывается со скоростью 5 м/мин. На бумагу из ванны 2 наносится инициатор, затем она промазывается с одной стороны в ванне 3 полиэфирным составом с ускорителем и подходит к дозирующим вальцам 4. В дозирующих вальцах собирается в пакет текстурная бумага с пропитывающим составом, фоновая бумага 6 и лавсановая пленка 7. Этот трехслойный пакет прокатывается вальцами 4 и наматывается на формирующий барабан 5.

1- разматывающее устройство; 2- узел безостановочной замены рулонов; 3- узел пропитки; 4- узел нанеения разделительного состава; 5- семизонная сушильная камера; 6- вентилятор для обеспечения циркуляции воздуха; 7- вытяжной вентилятор; 8- охлаждающие барабаны; 9- узел поперечной резки; 10 узел безостановочной смены поддонов с нарубленными препрегами; 11- подъемный стол; 12- пульт управления.

1- разматывающее устройство; 2- узел безостановочной замены рулонов; 3- узел пропитки; 4- узел нанеения разделительного состава; 5- семизонная сушильная камера; 6- вентилятор для обеспечения циркуляции воздуха; 7- вытяжной вентилятор; 8- охлаждающие барабаны; 9- узел поперечной резки; 10 узел безостановочной смены поддонов с нарубленными препрегами; 11- подъемный стол; 12- пульт управления.

Рисунок 2.4 – Линия пропитки бумаг фенолоформальдегидными олигомерами

В свернутом на барабане 5 рулоне происходит окончательная пропитка текстурной и фоновой бумаги, поверхность лавсановой пленки (глянцевая или матовая) формирует поверхность кромочного материала, происходит отверждение полиэфирного пропиточного состава. Выдержка в рулоне идет в течение 2...2,5 ч.

1 – текстурная бумага, 2 – ванна с инициатором, 3 – ванна с лаком, 4 – дозирующее устройство, 5 – формирующий барабан, 6 – фоновая бумага, 7 – лавсановая пленка.

Рисунок 2.6 - схема изготовления полиэфирного кромочного материала

Для изготовления материала используют бумагу массой плотностью 130…160 г/м2и пропиточный состав на основе полиэфирного лака.

Готовый двухслойный материал снимается с барабана 5 и наматыва-ется в рулон. Отдельно наматывается лавсановая пленка, которая использу-ется повторно. Полотно кромочного материала устанавливают на бобиноре-зательную установку и раскраивают на ленты, которые сматывают в рулоны-бобины.

1 — декоративная пленка, 2 — пергамент, 3 — ленточный пресс, 4 — нагревательное и прижимное устройства, 5 — охлаждающее устройство, 6 — шлифональное устройство, 7 — режущее устройство, 8 — наматывающее устройство

Рисунок 2.7- Схема изготовления рулонного кромочного материала на прессовочно-раскройной установке:

При производстве полосового кромочного двухслойного материала на основе бумаг, пропитанных полиэфирными смолами МКППЭ-2, пропитанные листы бумаги, укладывают их в пакет с лавсановой пленкой и после выдержки раскраивают на полосы.

Полосовой кромочный материал МКП-3 изготовляют путем пропитки декоративной и фоновой бумаги на горизонтальных установках с сушкой до неполной степени поликонденсации смолы и резки пленок и пергамента на листы. Далее формируется пакет из декоративной пленки, пленки-подслоя и пергамента; прессования в горячем плитном прессе; рас-кроя листа на полосы кромочного материала шириной 14…45 мм. Этот метод требует применения давления 2,5...3 МПа и охлаждения плит до 50°С.

Рулонный кромочный материал МКР-2, МКР-3 с применением указанных выше пленок изготовляют на прессовочно-раскройных установках (рисунок 2.7). Рулоны предварительно пропитанной на горизонтальной установке пленки 1 и пергамента 2 разматываются и в ленточном прессе 3, оборудован-ном нагревательным и прижимным устройствами 4, дублируются. В прессе температура поддерживается по зонам 170...220 °С. Из пресса материал поступает на охлаждающее устройство 5, нелицевая сторона его шлифуется в устройстве 6, он разрезается на ленты в устройстве 7, и ленты наматываются в рулоны-бобины на устройстве 8.

Наиболее простая конструкция пропиточного узла машин для пропитки фенолоформальдегидными показана на рисунке 2.8.

Рисунок 2.8 – Простейший узел пропитки

Бумажное полотно проходит подающий валик 1 и регулируемый натяжной валик 2, вертикально входит в пропиточную ванну 3, огибает погружающий валик 4 и выходит из ванны вертикально вверх.

Поддержание требуемого содержания связующего в пропитанной бумаге производится при помощи регулируемых скребков-ножей 5, которые смонтированы в опорных головках, позволяющих производить замену скребков во время работы машины. Тянущие валики 6 выводят бумагу из ванны, и через поддерживающий ролик 7 бумага направляется в сушилку. В зависимости от типа пропитываемой бумаги, концентрации, вязкозти и других характеристик раствора связующего, от требуемого содержания олигомера в бумаге используются скребки-ножи различного профиля. Пределы регулирования в данном случае ограничены, и содержание смолы в бумаге в основном – функция продолжительности контакта бумаги с пропиточным составом, вязкости, концентрации и других физико-химических характеристик связующего.

Более совершенной конструкцией пропиточного узла для фенольной пропитки при больших скоростях (до 200 м/мин) является двойная пропиточная установка, схема которой приведена на рисунке 2.9.

а – смачивающая секция; б – пропитывающая секция;

1 – натяжной ролик; 2 – валики, регулирующие угол обхвата; 3 – смачивающие валики; 4 – пропиточные ванны; 5 – расправляющий стержень; 6 – регулируемый очищающий стержень; 7 – верхний отжимной валик; 8 – нижний отжимной валик; 9 – очищающие ножи; 10 – разравнивающий валик

Рисунок 2.9 – Двухступенчатый узел пропитки фенолоформальде-гидными связующими:

Между смачивающей секцией а и пропитывающей секцией б бумажное полотно проходит длинный путь, что дает олигомеру возможность проникнуть в бумагу, идущую с высокой скоростью, до начала собственно процесса пропитки. Смачивающие валики 3 в обеих секциях имеют индивидуальный привод от электродвигателей через вариатор, что дает возможность в сочетании с передвигающимися по высоте регулирующими валиками 2 обеспечивать необходимое нанесение с обеих сторон бумажного полотна.

Окончательная регулировка содержания связующего осуществляется отжимными валами 7 и 8. Эти валы выполняются из монолитной отливки из твердой стали, закаленной, шлифованной и полированной (твердость поверхности по Бринеллю - 500), а иногда с поверхностным хромированием (в некоторых случаях их делают из чугунной отливки); точность изготовления по окружности не ниже 2,5 мкм. Валы должны иметь достаточный диаметр (200 – 600 мм), чтобы избежать прогиба, влияющего на процесс. Иногда один стальной вал заменяют на обрезиненный для лучшей компенсации прогиба и возможности более широкого варьирования толщины применяемых бумаг.

Пропиточные узлы имеют различную конструкцию в зависимости от типа машины, пропиточного состава и бумаги. Один из вариантов конструкции показан на рисунке 2.10.

В начале работы конец бумажного полотна заправляется в заправочном узле машины по схеме, показанной (рисунок 2.10). После прохождения ролика 14 конец бумаги прикрепляется к заправочной рейке, а сама рейка укладывается в захваты цепей конвейера сушильной камеры. Полотно проходит через смачивающий валик 3, и на одну сторону полотна наносится раствор смолы. Далее бумажное полотно огибает валики 6, 5, 7, 4, 2, 9 и 10, и через погружающий валик 11 поступает в ванну 1. За время прохождения от валика 2 к валикам 9, 10 и11 раствор смолы проникает в бумагу с одной стороны, а с другой стороны в это время удаляется воздух.

Положение валиков 9 и 10 можно регулировать по высоте. Степень нанесения раствора на лицевую сторону бумаги перед погружающим валиком 11 и не должна быть менее 98% площади. Если этого нет, следует увеличить площадь контакта изменением положения поворотного валика 6 и увеличить высоту регулирующего валика 8 и дыхательного валика 9.

|

Рисунок 2.10 – схема узла пропитки бумаги

Содержание раствора смолы в полотне регулируют посредством зазора между дозирующими валами 12, равномерность его нанесения – разравнивающим валиком 13, а глубину погружения полотна на участке полной пропитки – погружающим валиком 11. После достижения всех требований пропитки, предъявляемых к пленкам, скорость движения бумажного полотна увеличивают.

Конструкции для ассиметричного нанесения полимера на предварительно пропитанную бумагу показаны на рисунке 2.11.

Погружение наносящего валика непосредственно в ванну с пропиточным составом (рисунок 2.11, б, в) имеет определенные недостатки.

При изменении вязкости состава и скорости работы пропиточного агрегата будет меняться количество захватываемого валиком в единицу времени состава и толщина слоя смолы на валике.

аб

вг

а – для вязких составов изначительного нанесения покрытия; б – с погружным и дозировочным валами; в – с погружным и дозировочным валами; г – с погружным и дозировочным валами, 3 – дозировочный вал; 4 – тянущий вал; 5 – калибрующий ролик; 6 – погружающий ролик.

Рисунок 2.11 – Конструкция узлов ассиметричного нанесения

Причем это изменение не будет прямо пропорционально изменению скорости движения бумаги, поэтому количество состава, наносимого на единицу поверхности бумаги, не будет равномерным. В реальных условиях работы это наиболее часто проявляется при изменении скорости. Для устранения этого явления вводят дополнительные ролики (рисунок 2.11, г). Погружающий ролик 6 независим от наносящего валика, который снимает с первого определенные количества связующего. Но еще более точное нанесение происходит, если внести в конструкцию специальный калибрующий ролик 5, который точно дозирует толщину слоя пропиточного состава, остающегося на наносящем валике и передающегося на бумагу.

Таким образом, толщина слоя будет постоянно и точно отрегулирована, а расход связующего прямо пропорционален скорости подачи бумаг.

Дата добавления: 2015-05-05; просмотров: 1835;