Производство стали в электропечах

Электроплавильные печи. Эти печи имеют преимущества по сравнению с другими плавильными агрегатами. В электропечах можно получить высокую температуру, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум. В этих печах можно выплавлять сталь и сплавы любого состава, более полно раскислить металл с образованием минимального количества неметаллических включений—продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных сталей ответственного назначения, высоколегированных, инструментальных, коррозионно-стойких (нержавеющих) и других специальных сталей и сплавов.

Для плавки стали используются дуговыми и индукционные электропечи.

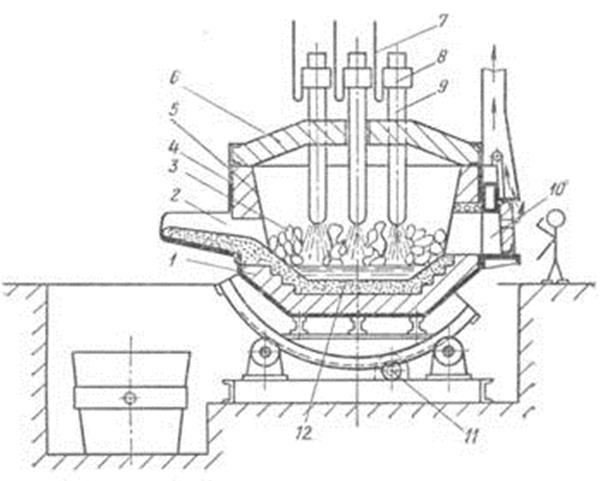

Дуговая электросталеплавильная печь. В этих печах в качестве источника теплоты используют электрическую дугу, возникающую между электродами и металлической шихтой. Дуговая электросталеплавильная печь (рис. 1. 10) питается трехфазным переменным током и имеет три цилиндрических электрода 9, изготовленных из графитированной массы.

Электрический ток от трансформатора гибкими кабелями 7 и медными шинами подводится к электрододержателям 8, а через них к электродам 9. Между электродами и металлической шихтой 4 возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 180…600 В, сила тока 1…10 кА. Во время работы печи длина дуги регулируется автоматически путем вертикального перемещения электродов. Печь имеет стальной сварной кожух 3. Кожух печи изнутри футерован теплоизоляционным и огнеупорным кирпичом 7, который может быть основным (магнезитовый, магнезитохромитовый) или кислым (динасовый). Подина 12 печи набивается огнеупорной массой. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6, изготовляемым также из огнеупорного кирпича и имеющим отверстия для прохода электродов. В стенках печи имеются рабочее окно 10 для управления ходом плавки и летка для выпуска готовой стали по желобу 2 в ковш.

Рис. 1.10. Схема дуговой электрической плавильной печи

Печь загружают при снятом своде. Механизмом 11 печь может наклоняться в сторону загрузочного окна и летки. Емкость дуговых электропечей 0,5—400 т. В металлургических цехах обычно используют дуговые электропечи с основной футеровкой, а в литейных цехах — с кислой.

Основная дуговая печь. Применяют два вида технологии плавки в дуговой основной печи: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходовс низким содержанием фосфора проводят без окисления примесей. Шихта для такой плавки, кроме пониженного содержания фосфора, должна иметь меньшее, чем в выплавляемой стали, количество марганца и кремния. По сути это переплав. Однако в процессе плавки за счет кислорода некоторые примеси (алюминия, титана, кремния, марганца, хрома) окисляются. Кроме того, шихта может содержать окислы. Поэтому после расплавления шихты металл раскисляют, удаляют серу, наводят основный шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Раскисляют ферросилицием, алюминием, молотым коксом. При этом окислы легирующих элементов восстанавливаются и переходят из шлака в металл. Таким способом плавки получают легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихтечаще применяют для производства конструкционных углеродистых сталей. Эту плавку проводят за два периода: окислительный и восстановительный. После заправки печи, удаления остатков металла и шлака предыдущей плавки, исправления поврежденных мест футеровки в печь загружают шихту: стальной лом (до 90 %), чушковый передельный чугун (до 10 %), электродный бой или кокс для науглероживания металла и 2…3 % извести. По окончании завалки шихты электроды опускают вниз и включают ток; шихта под электродами плавится, металл накапливается на подине печи. Во время плавления шихты начинается окислительный период плавки: за счет кислорода воздуха, окислов шихты и окалины окисляется кремний, марганец, углерод, железо. Вместе с окисью кальция, содержащейся в извести, окислы этих элементов образуют основный железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до 1500…1540 °С в печь загружают руду и известь. Содержащийся в руде кислород интенсивно окисляет углерод и вызывает кипение ванны жидкого металла за счет выделяющихся пузырьков окиси углерода. Шлак вспенивается, уровень его повышается; для выпуска шлака печь наклоняют в сторону рабочего окна и он стекает в шлаковую чашу. Кипение металла ускоряет нагрев ванны, удаление из металла газов, неметаллических включений, способствует удалению фосфора. Шлак удаляют, руду и известь добавляют 2…3 раза. В результате содержание фосфора в металле снижается до 0,01 % и одновременно за счет образования окиси углерода при кипении уменьшается и содержание углерода. Когда содержание углерода становится меньше заданного на 0,1 %, кипение прекращают и полностью удаляют из печи шлак. Этим заканчивается окислительный период плавки.

Восстановительный период плавкивключает раскисление металла, удаление серы и доведение химического состава до заданного. После удаления окислительного шлака в печь подают ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5 % С). Затем в печь загружают флюс, состоящий из извести, плавикового шпата и шамотного боя. После расплавления флюсов и образования шлака в печь вводят раскислительную смесь, состоящую из извести, плавикового шпата, молотого кокса и ферросилиция. Молотый кокс и ферросилиций вводят в порошкообразном виде. Они очень медленно проникают через слой шлака. В шлаке восстанавливается закись железа:

FeO+C=Fe+CO;

2FeO+Si=Fe+SiO2

При этом содержание закиси железа в шлаке снижается и она из металла согласно закону распределения начинает переходить в шлак. Этот процесс называют диффузионным раскислением стали. Раскислительную смесь вводят в печь несколько раз. По мере раскисления и понижения содержания FеО цвет шлака изменяется и он становится почти белым. Раскисление под белым шлаком длится 30…60 мин.

Во время восстановительного периода сера удаляется из металла, что объясняется высоким (до 55…60 %) содержанием СаО в белом шлаке и низким (менее 0,5 %) содержанием FеО. Это способствует интенсивному удалению серы из металла:

FeS+CaO=CaS+FeO.

По ходу восстановительного периода берут пробы для определения химического состава металла. При необходимости в печь вводят ферросплавы для достижения заданного химического состава металла. Когда достигнуты заданные состав металла и температура, выполняют конечное раскисление стали алюминием и силикокальцием. После этого следует выпуск металла из печи в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов. Порядок ввода определяется сродством легирующих элементов к кислороду. Никель, молибден обладают меньшим сродством к кислороду, чем железо, и их вводят в период плавления или в окислительный период. Хром легко окисляется и его вводят в восстановительный период; кремний, ванадий, титан — перед выпуском металла из печи в ковш, так как они легко окисляются.

Технико-экономические показатели. Эти показатели плавки в дуговых печах зависят от емкости печи и технологии плавки. Расход электроэнергии на 1 т стали зависит от емкости печи. С увеличением емкости печи расход электроэнергии на 1 т выплавленной стали уменьшается. Например, для печи емкостью 25 т он составляет 750 кВт -ч, а для печи емкостью 100 т —575 кВт-ч. Расход графитированных электродов составляет 6—9 кг/т выплавленной стали.

Технико-экономические показатели работы дуговых печей и качество металла повышаются за счет интенсификации плавки, увеличения емкости печи, мощности трансформаторов, механизации загрузки шихты, применения электромагнитного перемешивания металла. Значительной эффективности можно достигнуть при выплавке легированных сталей, применяя дуплекс-процесс: выплавка стали в основном кислородном конвертере, а рафинирование и доводка по химическому составу в электропечи. Эффективным является применение кислорода для продувки ванны стали в окислительный период, что интенсифицирует процесс плавки, увеличивает на 15…20 % производительность печи, снижает расход электроэнергии и экономит легирующие добавки.

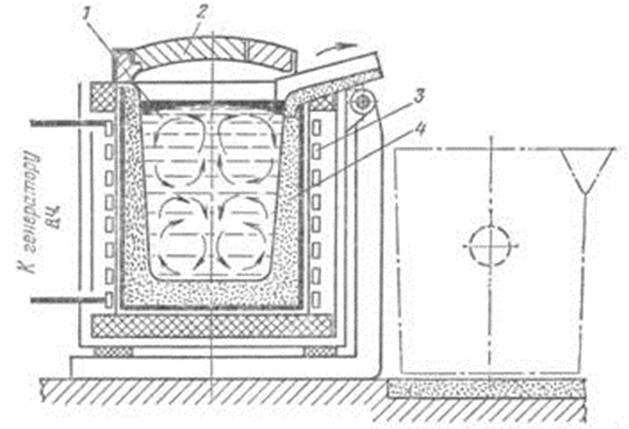

Электроиндукционные печи.Индукционная тигельная сталеплавильная печь (рис. 1.11) состоит из водоохлаждаемого индуктора 5, внутри которого находится тигель 4с металлической шихтой.

Через индуктор проходит однофазный переменный ток повышенной частоты (500…1000 кГц). Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи (Фуко), нагревающие металл 1 до расплавления и необходимых температур перегрева.

Тигель может быть изготовлен из кислых (кварцит) или основных (магнезитовый порошок) огнеупорных материалов. Емкость тигля от 60 до 25 т. Ток к индуктору подводится от генератора высокой частоты -лампового (лабораторные печи) или машинного. Для уменьшения потерь теплоты при плавке можно применить съемный свод 2. Индукционные печи имеют преимущества перед дуговыми: 1) в них отсутствует электрическая дуга, что позволяет выплавлять металлы с низким содержанием углерода, газов и малым угаром элементов, это особенно важно при выплавке высококачественных сталей и сплавов;

Рис. 1.11. Схема индукционной тигельной электрической плавильной печи

2) при плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава, всплыванию неметаллических включений;

3) индукционные печи имеют небольшие габаритные размеры, что позволяет помещать их в закрытые камеры, в которых можно создавать любую атмосферу, а также вакуум. Однако эти печи имеют малую стойкость футеровки, шлак в них нагревается теплотой металла и температура его недостаточна для интенсивного протекания металлургических процессов между металлом и шлаком.

Обычно в индукционных печах выплавляют сталь и сплавы или из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления. В большинстве случаев печи имеют кислую футеровку. Основную футеровку используют для выплавки сталей и сплавов с высоким содержанием марганца, никеля, титана и алюминия.

При загрузке тщательно подбирают химический состав шихты в соответствии с заданным, так как плавка протекает быстро, и полного анализа металла по ходу плавки не делают. Поэтому необходимое количество ферросплавов (ферровольфрам, ферромолибден, феррохром, никель) для получения заданного химического состава металла загружают на дно тигля вместе с остальной шихтой. После расплавления шихты на поверхность металла загружают шлаковую смесь. Основное назначение шлака при индукционной плавке — уменьшить тепловые потери металла, защитить его от насыщения газами, уменьшить угар легирующих элементов. При плавке в кислой печи после расплавления и удаления плавильного шлака наводят шлак из боя стекла (SiO2). Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи.

Продолжительность плавки в индукционной печи емкостью 1 т около 45 мин. Расход электроэнергии на 1 т стали составляет 600…700 кВт.ч.

Вакуумная плавка в индукционных печах позволяет получать сталь и сплавы с очень малым содержанием газов, неметаллических включений, легировать сталь и сплавы любыми элементами. При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Здесь плавят металл, вводят легирующие добавки, раскислители с помощью специальных механизмов без нарушения вакуума в камере. Металл в изложницы разливают в вакууме или инертных газах под избыточным давлением. Заливку под давлением инертного газа производят для повышения плотности слитков.

Дата добавления: 2015-04-25; просмотров: 3434;