Выплавка чугуна

Чугун выплавляют в вертикальных печах шахтного типа - доменных почах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении окислов железа, входящих в состав руды, которую загружают в печь, окисью углерода, водородом и твердым углеродом, выделяющимися при сгорании топлива в печи.

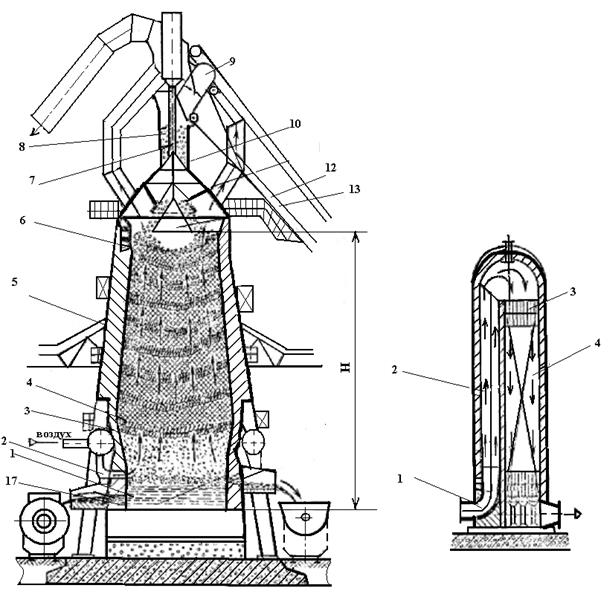

Устройство и работа доменной печи.Полезная высота доменной печи достигает до 80 м или примерно в 2,5… 3 раза больше диаметра. Рабочее пространство печи включает колошник 6,шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши).

Стенки печи выкладывают из огнеупорных материалов — в основном из шамота. Нижнюю часть горна и его основание (лещадь) выполняют из особо огнеупорных материалов — углеродистых (графитизированных) блоков. Для повышения стойкости огнеупорной кладки в ней устанавливают (примерно на 3Д высоты печи) металлические холодильники, по которым циркулирует вода. Для уменьшения расхода воды (для крупных печей расход воды до 70000 м3 в сутки) применяют испарительное охлаждение, основанное на том, что поглощаемое тепло используется для парообразования.

Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть (шахту) сооружают на стальном кольце, опирающемся на колонны. Доменная печь (рис. 1.4) имеет стальной кожух, выложенный изнутри огнеупорным шамотным кирпичом.

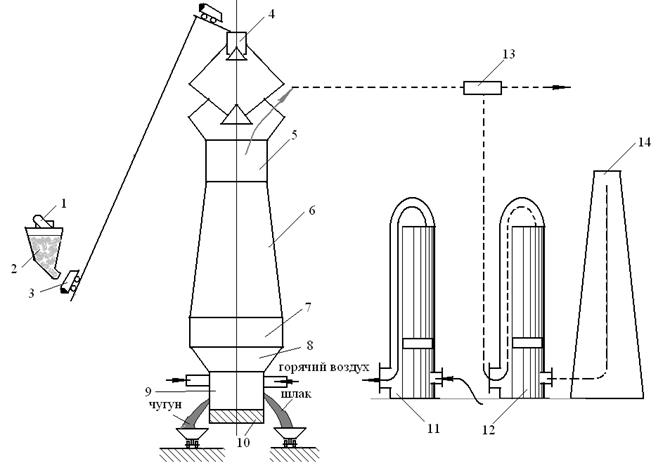

Схема работы доменного цеха современного металлургического завода приведена на рис. 1.5.

Шихтовые материалы поступают в бункера, расположенные на рудном дворе: офлюсованный агломерат- с агломерационной фабрики, а кокс - от коксовых батарей коксохимического завода. Из бункеров шихтовые материалы подаются в вагон-весы 1, на которых взвешивают определенные порции шихты. Из вагона-весов кокс и агломерат передаются в вагонетку 3 скипового подъемника. Скиповой подъемник представляет собой наклонный рельсовый мост, по которому движутся две вагонетки. Скип поднимается стальным канатом до верхней точки рельсового моста и опрокидывается. Через загрузочное устройство (засыпной аппарат) 4 шихта попадает в доменную печь (см. рис. 1.5). Печь состоит из колошника 5, шахты б, распара 7, заплечиков 8 и горна 9.

Две скиповые вагонетки с помощью лебедки передвигаются по наклонному мосту 12 (см. рис. 1.4) к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11 а при опускании большого конуса 13 - в доменную печь. Такая последовательность работы механизмов засыпного аппарата необходима для предотвращения выхода газов из доменной печи в атмосферу.

Рис. 1.4. Схема устройства доменной печи и воздухонагревателя

Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после загрузки очередной порции материалов поворачиваются на угол, кратный 60°. Все механизмы засыпного аппарата и скипового подъемника Агломерат, руду, флюс и кокс, поступающие в печь в определенномсоотношении, называют шихтой.

Доменные печи, как и все шахтные печи, работают по принципу противотока. Сверху сходят шихтовые материалы, а снизу им навстречу движутся газы, образующиеся в процессе горения топлива.

Рис. 1.5. Схема работы доменного цеха

В процессе работы печи шихтовые материалы постепенно опускаются вниз, а через загрузочное устройство в печь подаются новые порции шихтовых материалов в таком количестве, чтобы весь полезный объем печи был заполнен.

Полезный объем печи -это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000…5000 м3 Полезная высота доменной печи достигает 35 м. В верхней части горна находятся фурменные устройства 14 через которые в печь поступают нагретый воздух, необходимый для горения кокса, и газообразное топливо, в некоторых случаях жидкое или пылевидное топливо. Предварительный нагрев воздуха необходим для уменьшения потерь теплоты в печи. Воздух поступает в доменную печь из воздухонагревателей. Для нагрева воздуха применяют воздухонагреватели регенеративного типа. Внутри воздухонагревателя (рис. 1.4, справа) имеется камера сгорания 2 и насадка 4 занимающая основной объем воздухонагревателя. Насадка выложена из огнеупорных кирпичей 3 так, что между ними образуются вертикальные каналы. В нижнюю часть камеры сгорания к горелке 1 подается очищенный от пыли колошниковый газ, который сгорает и образует горячие газы. Горячие газы, проходя через насадку, нагревают ее и удаляются из воздухонагревателя через дымовую трубу. Затем подача газа к горелке прекращается, и по трубопроводу через насадку пропускается холодный воздух, подаваемый турбовоз-духодувной машиной. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается горячими газами, в других она отдает теплоту холодному воздуху, нагревая его. По охлаждении нагретой насадки воздухом нагреватели переключаются. Воздух, проходя через насадку воздухо - нагревателя, нагревается до 1000…1200 °С и поступает к фурменному устройству 14 доменной печи (см. рис. II.2), а оттуда в ее рабочее пространство.

Горение топлива.Вблизи фурм 2 (см. рис. 1.4) углерод кокса, взаимодействуя с кислородом воздуха, сгорает:

С + О2 = СО2 + 393,51 кДж.

При высоких температурах и в присутствии твердого углерода кокса двуокись углерода неустойчива и частично переходит и окись углерода;

СО2 + С = 2СО - 171,88 кДж.

Одновременно, на некотором расстоянии от фурм, идет реакция неполного горения углерода кокса:

С - 1/2О2 = СО + 110,5 к Дж.

В результате горения кокса в доменной печи выделяется теплота и образуется газовый поток, содержащий СО, СО2 и другие газы. При этом в печи немного выше уровня фурм температура становится более 2000° С. Горячие газы, поднимаясь вверх, отдают свою теплоту шихтовым материалам и нагревают их, охлаждаясь до 400…300 °С у колошника. В зоне печи, где температура газон достигает 700 … 450 °С, часть окиси углерода разлагается с образованием сажистого углерода, оседающего на шихтовых материалах:

2СО = СО2 + С↓

Остальная часть газа, состоящего в основном из СО, СО2, N2, Н2, СН4 (колошниковый газ), отводится из печи по трубам и после очистки используется как топливо для воздухонагревателей.

Шихтовые материалы (агломерат, кокс) опускаются навстречу потоку газов и нагреваются. В результате в них происходит целый ряд химических превращений: удаляется влага, из топлива выделяются летучие вещества, а при прогреве шихты до температуры ~ 570 °С начинается основной процесс - восстановление окислов железа, содержащихся в агломерате.

Восстановление окислов железа в доменной печи.Этот процесс протекает в результате взаимодействия окислов железа с окисью углерода и твердым углеродом кокса, а также водородом. Восстановление твердым углеродом называют прямым, а газами - косвенным.

При температурах до 570 °С восстановление окиси железа протекает по реакциям

ЗFe2О3 + СО = 2Ге3О4 + СО2;

Fе3О4 + 4СО = ЗFе + 4СО2.

При более высоких температурах (750…900 °С) окислы железа восстанавливаются наиболее интенсивно:

ЗFе2Оз + СО = 2Fе3О4 + СО2;

Fе3О4 + СО = ЗFеО + СО2;

FeО+СО = Fе + СО2.

При этих температурах из руды, находящейся в нижней зоне шахты доменной печи, образуется твердое губчатое железо. Некоторая часть закиси железа опускается до уровня распара и заплечиков, где восстанавливается твердым углеродом кокса в результате двух одновременно протекающих реакций:

СО2 + С = 2СО;

FеО + СО = Fе + СО3

FеО + C = Fe + CO

В реакциях восстановления железа участвуют также сажистый углерод и водород, особенно при введении в доменную печь природного газа.

По мере опускания шихта достигает зоны в печи, где температура составляет 1000 … 1100 °С. При этих температурах восстановленное из руды твердое железо, взаимодействуя с окисью углерода, коксом и сажистым углеродом, интенсивно науглероживается благодаря способности железа в твердом состоянии растворять углерод:

ЗFе + 2СО = Ге3С + СО2;

ЗFe + С = Fе3С.

При насыщении углеродом температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4 % и более), марганцем, кремнием, фосфором, которые восстанавливаются из руды, а также серой, содержащейся в коксе. Эти процессы протекают следующим образом.

Марганец содержится в руде в виде МnО2, Мn2О3, Мп3О4. Эти соединения легко восстанавливаются до МnО. При температуре более 1000 °С часть МnО восстанавливается твердым углеродом по реакциям

МnО+СО = Мn + СО2;

СО2 + С=2СО

МnО + С = Мn + СО

Одновременно марганец взаимодействует с твердым углеродом и образует карбид Мn3С, повышая содержание углерода в сплаве. Другая часть МnО входит в состав шлака.

Кремний, содержащийся в пустой породе руды в виде SiO2, температуре выше 1100 0С также частично восстанавливается твердым углеродом:

SiO2 + С = SiO + СО;

SiO + С = Si + СО

SiO2 + 2С = Si + 2СО

Образовавшийся кремний растворяется в железе. Другая часть SiO2 также входит в состав шлака.

Фосфор содержится в рудо в виде соединений (FеО)3Р2О5 и (СаО)3Р2О5. Частично фосфат железа восстанавливается окисью углерода:

2Fе3 (РО4)2 + 16СО = 2Fе3Р + 2Р + 16СО2.

При температурах более 1000° С восстановление идет за счет твердого углерода:

2Fе3(РО4)2 + 16С = ЗFе3Р + 2Р + 16СО.

При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция:

(СаО)3Р2О5 + 5С = ЗСаО + 2Р + 5СО.

Образовавшийся фосфид железа (Fе3Р) и фосфор полностью растворяются в железе и входят в состав чугуна.

Сераприсутствует в коксе и руде в виде органической серы и соединений FeS2, FеS, СаSО4. Сера летуча и поэтому часть ее удаляется с газом при нагреве шихты в печи. Сера из кокса окисляется у фурм кислородом дутья до SО2 и, поднимаясь с газами, восстанавливается твердым углеродом:

SО2+2С = S + 2СО.

При этом часть серы в виде S и FeS растворяется в чугуне. Сера является вредной примесью и ухудшает качество чугуна. Для удаления серы стремятся повысить содержание СаО в шлаке. При этом часть серы в виде СаS удаляется в шлак по реакциям

FеS + СаО=СаS + FеО,

FеО + С = Fе + СО.

Таким образом, в результате процессов восстановления окислов железа, части окислов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Мn, Si, Р, S в печи образуется чугун. В нижней части печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. В условиях доменного процесса окислы Аl2О3, СаО, МgО, содержащиеся в пустой породе руды, полностью переходят в шлак. В шлаке содержится также часть невосстановившихся окислов SiO2, МnО, FеО и СаS. Шлак образуется постепенно, его состав изменяется по мере отекания в горн; где он скапливается на поверхности жидкого чугуна благодаря меньшей плотности. Состав шлака зависит от состава применяющихся шихтовых материалов и выплавляемого чугуна.

По мере скопления чугуна и шлака их выпускают из печи. Чугун выпускают через 3 … 4 ч, а шлак через 1,0 … 1,5 ч. Чугун выпускают через чугунную летку 16 (см. рис. 1.4, отверстие в кладке, расположенное выше лещади), а шлак - через шлаковую летку 17. Чугунную летку открывают бурильной машиной, а после выпуска чугуна закрывают огнеупорной массой. Чугун и шлак сливают по желобам, проложенным по литейному двору, в чугуновозные ковши и шлаковозные чаши, установленные на железнодорожных платформах. Емкость чугуновозных ковшей 90…140 т. В них чугун транспортируют в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, поступает на разливочные машины. Из ковша чугун через передаточный желоб заполняет металлические формы-изложницы разливочной машины и затвердевает в них в виде чушек-слитков массой 45 кг.

Часто жидкий шлак из доменной печи не сливают в шлаковозные чаши, а для удобства дальнейшего использования подвергают мокрой грануляции: на него направляют струю воды, сод действием которой он рассыпается на мелкие гранулы.

Продукты доменной плавки. В доменных печах получают два жидких продукта - чугун и шлак, а также колошниковый газ.

Чугун - основной продукт доменной плавки. В доменных печах получают чугун различного химического состава в зависимости от его назначения.

Передельный чугун выплавляют для передела его в сталь в конвертерах или мартеновских печах. Он содержит 4,0…4,4 % С; до 0,6…0,8 % Si; до 0,25 … 1,0 % Мn; 0,15 … 0,3 % Р и 0,03 … 0,07 % S. Передельный чугун некоторых марок, предназначенный для передела в сталь в конвертерах, имеет пониженное содержание фосфора (до 0,07 %).

Литейный чугун используют для переплава его на машиностроительных заводах при производстве фасонных отливок. Он содержит повышенное количество кремния (до 2,75 … 3,25 %). Кроме чугуна, в доменной печи выплавляют ферросплавы.

Доменные ферросплавы- сплавы железа с кремнием, марганцем и другими металлами. Их применяют для раскисления и легирования стали. К ним относятся: доменный ферросилиций с 9…13 % Si и до 3 % Мn; доменный ферромарганец с 70… 75 % Мn и до 2 % Si; зеркальный чугун с 10 … 25 % Мn и до 2 % Si.

Побочными продуктами доменной плавки являются шлак и колошниковый газ, также используемые в производстве. Из шлака производят шлаковату, шлакоблоки, цемент, а колошниковый газ после очистки от пыли используют как топливо для нагрева воздуха, вдуваемого в доменную печь, а также в цехах металлургических заводов.

Важнейшие технико-экономические показатели.Такими показателями работы доменных печей являются коэффициент использования полезного объема доменной печи (К. И. II. О) и удельный расход кокса. Коэффициент использования полезного объема печи (К. И. П. О. в м3/т) определяется как отношение полезного объема печи V (в м3) к ее среднесуточной производительности Р и тоннах выплавленного передельного чугуна.

К. И. П. O. = V/P

Чем выше производительность доменной печи, тем ниже К. И. П. О., который для большинства доменных печей в нашей стране составляет 0,5 … 0,7.

Удельный расход кокса K - отношение расхода А кокса за сутки к количеству Р в тоннах передельного чугуна, выплавленного за то же время:

В нашей стране удельный расход кокса в доменных печах составляет 0,5 … 0,7; он является важным показателем работы доменной печи, так как стоимость кокса составляет более 50 % общей стоимости чугуна.

Улучшение технико-экономических показателей работы доменных печей является одной из важнейших задач металлургического производства. Эта задача решается повышением производительности доменных печей путем улучшения их конструкций, способов подготовки шихты, интенсификации доменного процесса.

Основным направлением в развитии современного доменного процесса является увеличение полезного объема доменных печей. Практика показывает, что с увеличением объема печей улучшаются технико-экономические показатели их работы. Поэтому у нас в России эксплуатируют доменные печи объемом 2300 и 2700 м3 и даже 5000 м3 (Печь «Северянка» в г.Череповце). Такие печи выплавляют в сутки более 10 000 т чугуна.

Улучшение подготовки шихтовых материалов - обогащение руд, применение при плавке офлюсованного агломерата и окатышей обеспечивает прирост выплавки чугуна и снижает расход кокса. Например, увеличение содержания железа вшихте на 1 % дает прирост выплавки чугуна на 3 % и снижает расход кокса на 1,5…2,0 %; применение агломерата повышает производительность печей на 10…15 %, а замена агломерата окатышами снижает расход топлива и дополнительно увеличивает выплавку чугуна еще на 5 … 8 %. Вместе с тем повышение производительности доменных печей достигается интенсификацией процесса плавки за счет следующего:

1) повышения давления газа на колошнике до 0,18 МН м2, в результате чего снижается скорость их движения а шахте доменной печи, улучшаются условия восстановления железа, снижается расход кокса и уменьшается вынос колошниковой пыли:

2) обогащения дутья кислородом, благодаря чему повышается интенсивность горения кокса, повышается температура в горне доменной печи, ускоряются процессы восстановления кремния и марганца, что особенно важно при выплавке доменных ферросплавов и литейных чугунов;

3) вдувания в горн природного газа и угольной пыли, что позволяет снизить расход кокса на 10 - 15%, увеличить производительность печей на 2 - 3% за счет повышения восстановительной способности газов.

1.6. Производство стали

Стали — железоуглеродистые сплавы, содержащие практически до 1,5 % углерода. Кроме углерода, сталь всегда содержит в небольших количествах постоянные примеси: марганец (до 0,8 %), кремний (до 0,4 %), фосфор (до 0,07 %), серу (до 0,06 %), что связано с особенностями технологии ее выплавки. В технике широко применяют также легированные стали, в состав которых для улучшения качества дополнительно вводят хром, никель и другие элементы. Существует свыше 1500 марок углеродистых и легированных сталей — конструкционных, инструментальных, нержавеющих и т. д.

Дата добавления: 2015-04-25; просмотров: 1719;