Производство стали в конвертерах

Сущность кислородно-конверторного процесса заключается в том, что налитый в плавильный агрегат (конвертор) расплавленный чугун продувают струей кислорода сверху. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь.

Первые опыты по разработке этого способа осуществил в 1933— 1934 гг. А. И. Мозговой. В промышленности кислородно-конверторный передел впервые накали применять в 1952—1953 гг. на заводах Австрии в Линце и Донавице. Благодаря технико-экономическим преимуществам этот способ получил очень быстрое и широкое распространение и является основным направлением развития в массовом производстве стали. Доля кислородно-конверторной стали, составляла в 1960 г. около 4 %, в 1965 г. — около 25 %, в настоящее время — около 4 % мировой выплавки стали.

Кислородно-конвертерный процесс. Это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом сверху через водоохлаждаемую фурму.

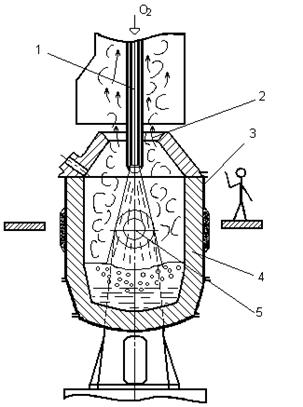

Кислородный конвертер.Устройство кислородного конвертора показано на рис. 1.6. Его грушевидный корпус (кожух) 3 сварен из листовой стали толщиной до 110 мм; внутри он футерован основными огнеупорными материалами 4 общей толщиной до 1000 мм, емкостью 130…350 т жидкого чугуна.

В процессе работы конвертер можно поворачивать на цапфах 5 вокруг горизонтальной оси на 360° для завалки скрапа, заливки чугуна, слива стали, шлака и т.д. Во время продувки чугуна кислородом конвертер находится в вертикальном положении. Кислород в конвертер (9…14 ат) подают с помощью водоохлаждаемой фурмы 1, которую вводят в конвертер через его горловину 2. Фурму устанавливают строго вертикально по оси конвертера. Ее поднимают специальным механизмом, сблокированным с механизмом вращения конвертера так, что конвертер нельзя повернуть, пока из него не удалена фурма.

Шихтовые материалы. Такими материалами для кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом, известь, железная руда , боксит, плавиковый шпат. Чугун для переработки в кислородных конвертерах должен содержать 3,7…4,4 % С; 0,7…1,1 % Mn; 0,4…0,8 % Si; 0,03…0,08 % S; <0,15…0,3 % Р. Известь необходима для наводки шлака. Она должна содержать более 90 % СаО и минимальное количество SiO2 и серы. Боксит и плавиковый шпат применяют для разжижения шлака.

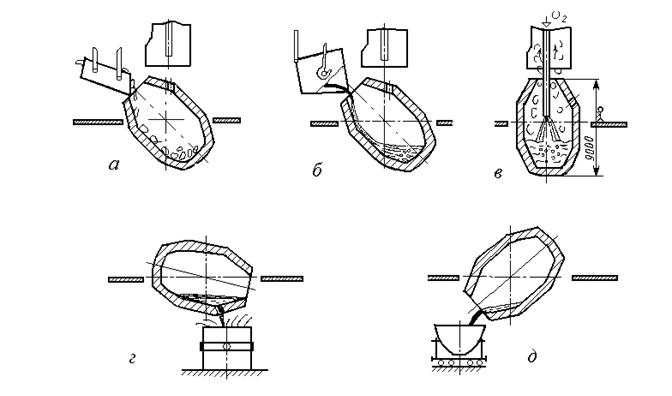

Технология плавки. После выпуска очередной плавки конвертер наклоняют и через горловину с помощью завалочных машин загружают скрапом. Затем в конвертер заливают чугун при температуре 1250…1400 °С из чугуновозных ковшей. После этого конвертер поворачивают в вертикальное положение, внутрь его вводят кислородную фурму и подают кислород. Одновременно с началом продувки в конвертер загружают шлакооборазующиеся материалы (известь, боксит, железную руду).

Расстояние головки фурмы от уровня металла в конвертере 0,7…0,3 м, в зависимости от емкости конвертера. Струи кислорода, поступающие под большим давлением в конвертер, проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой температура достигает 2400 °С.

Окислительный период. В кислородном конвертере составляющие чугуна окисляются газообразным кислородом, растворяющимся в металле и шлаке при продувке с образованием закиси железа (FeO). В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше концентрации примесей:

Fe+1/2O2 =FeO.

Закись железа растворяется в шлаке и металле, обогащая металл кислородом: FeO=Fe + O.

Окисление примесей чугуна кислородом, растворенным в металле, происходит по реакциям

Si+2O=SiO2;

Mn+O=MnO;

C+O=CO.

Часть примесей окисляется на границе металл - шлак окислами железа, содержащимися в шлаке:

Si+2FeO= SiO2+Fe;

Mn+Feo=MnO+Fe;

C+FeO=CO+Fe.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием CaO и Fe, интенсивному перемешиванию металла и шлака легко удаляется из металла фосфор:

2P+5FeO+4CaO= (CaO)4P2O5+5Fe.

Образовавшийся фосфат кальция удаляется в шлак. В чугунах перерабатываемых в конвертерах, должно быть не более 0,15 % Р. При повышенном (до 0,3 %) содержании фосфора необходимо для более полного его удаления производить промежуточный слив шлака и наводить новый, что снижает производительность конвертера.

Рис 1.7. Последовательность технологических операций при выплавке стали в кислородных конвертерах: а - загрузка скрапа; б- заливка жидкого чугуна; в- продувка кислородом; г- выпуск стали в ковш; д- слив шлака в шлаковую чашу

Удаление серы из металла происходит по реакции

FeS+CaO=CaS+FeO.

Вместе с тем высокое содержание в шлаке (до 7…20 %) затрудняет протекание реакции удаления серы из металла. Поэтому для передела в сталь в кислородных конвертерах применяют чугун с ограниченным содержанием серы (до 0,07 %).

Подачу кислорода заканчивают в момент, когда содержание углерода в металле соответствует заданному содержанию в стали. Для этого осуществляют автоматический контроль химического состава металл по ходу плавки с использованием ЭВМ. После этого конвертер поворачивают и производят выпуск стали в ковш.

Раскиление стали. Прим выпуске стали из конвертера в ковш ее раскисляют вначале ферромарганцем, затем ферросилицием и алюминием. Затем из конвертера сливают шлак.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющие легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2…3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130…300 т заканчивается через 20…25 мин. Поэтому кислородно - конвертерный процесс производительнее плавки стали в мартеновских печах: производительность конвертера емкостью 300 т достигает 400…500 т/ч стали, а мартеновских печей и электропечей- не более 80 т/ч. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

Дата добавления: 2015-04-25; просмотров: 3725;