ВНЕДОМВННАЯ ДЕСУЛЬФУРАЦИЯ ЧУГУНА

В качестве реагентов-десульфураторов при внепечной обработке чугуна используют магний (в виде чистого магния, смеси извести и магния, в виде кусков кокса, пропитанных магнием, в виде гранул магния, покрытых солевыми покрытиями и др.), кальцийсодержащие материалы (в виде извести, известняка, карбида кальция) и соду. Основные реакции десульфурации чугуна:

Mgr + [S] = MgS; AG0 = -104100 + 44,077;

СаОт+ [S] + Сгр = AG0 = 25320 - 26,337;

= CaST + COr; AG0 = -86900 + 28,727;

CaC2 + [S] = CaS + 2C; AG0 = -2000 - 26,787.

Na20 + [S] + С =

= Na2S + COr;

Расчеты показывают, что для связывания 1 кг серы необходимо 0,75 кг Mg, 1,75 кг СаО, 2 кг СаС2, 3,31_кг Na2C03. Наиболее низкий расход реагента — в случае использования металлического магния. При этом обеспечивается высокая степень десульфурации. К преимуществам использования именно магния можно отнести такие факторы, как малое количество образующегося шлака и то, что в процессе десульфурации магнием практически не образуется продуктов, вредных для окружающей среды. Однако стоимость магния сравнительно высока и выбор реагента определяется в конечном счете экономическими соображениями.

Ввод реагентов в металл может осуществляться в виде кусков, гранул, порошков, проволоки. При вдувании порошков в качестве несущего газа используют воздух, азот, природный газ. Перемешивание реагентов с металлом можно осуществлять различными способами, в том числе:

1) падающей струей металла; 2) различными механическими мешалками; 3)барботажем под воздействием продувки газом; 4) пульсирующей затопленной струей и др. (воздействием вибрации, воздействием ультразвука, газлифтным перемешиванием).

Работа с магнием имеет свои особенности, связанные,

во-первых, с тем, что магний при нагреве до температуры

расплавленного металла испаряется, объем его возрастает в

тысячи раз и, во-вторых, энергия взаимодействия паров

магния с примесями жидкого металла и с окружающим возду

хом (окисление магния с образованием MgO с выделением

большого количества тепла 2Mgr + 02 = 2MgO;

AG0 = -726900 + 202,027 настолько велика, что наблюдается пироэффект в виде яркой вспышки). Поэтому магний вводят в металл обычно под специальным колпаком — испарителем со щелями для выхода паров магния (рис. 213) или каким-либо иным способом, исключающим выброс жидкого металла (пассивированием кусков магния, заполнением магнием пор в кусках инертного материала, в пористых кусках кокса (рис. 214), введением в чугун гранулированного магния в токе природного газа или азота и т.п.).

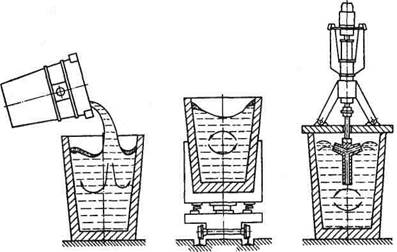

Виды механического перемешивания чугуна приведены на рис. 215-217.

При использовании смесей типа [известь + плавиковый шпат + реагент, снижающий окисленность ванны (алюминий, кокс и т.п.)] используют мешалки (рис. 217, в). Перемешивание металла с реагентом достигается вращением ротора-мешалки и пропусканием через ротор газа-перемешивателя (обычно азота), создающего эффект кипения. В последнее время все большее распространение получает метод обработки чугуна с использованием проволоки, наполненной реаген-тами-десульфураторами. Перемешивание массы металла достигается при этом дополнительной продувкой ванны газом (азотом).

При использовании азота необходимо учитывать реакцию

3Mgr + N2 = Mg3N2 + Q.

Лучшие результаты получают при использовании природного газа, так как в зоне реакции происходит диссоциация метана, снижающая температуру (до ~ 1200 °С), что способствует протеканию экзотермической реакции образования MgS

| 0J2ff |

и создает защитную восстановительную атмосферу над поверхностью расплава в ковше, блокируя поступление кислорода из атмосферы.

и создает защитную восстановительную атмосферу над поверхностью расплава в ковше, блокируя поступление кислорода из атмосферы.

Результаты обессеривания при использовании смесей на базе СаО зависят от ряда факторов: а) конструкции ковша [в открытом ковше результаты хуже, чем в ковше миксерного типа]; б) количества попавшего в ковш миксерного шлака (при значительном количестве миксерного шлака получение низких концентраций серы в чугуне практически недостижимо); в) температуры чугуна (чем выше температура, тем лучше результаты десульфура-

/Ту-/

' ! N

| ЧйЁП |

|

I Ч

Рис. 213. Фурма для ввода магния в чугун:

1 — испарительная камера с отверстиями для выхода паров магния; 2 — несущая труба; 5 — канал; 4 — стальная арматура (покрывается огнеупорной обмазкой); 5 — фланец

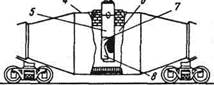

Рис. 214. Схема установки для десульфурации чугуна магниевым коксом: 1 — цепной подъемник; 2 — балласт; 3 — стальной вал; 4 — ковш "Торпедо"; 5 — графитовый стержень; 6 — чугун; 7 — магниевый кокс; 8 — графитовый колокол

ции; г) содержания в чугуне кремния (чем меньше в чугуне кремния, тем лучше для десульфурации); д) расхода реаген-тов-десульфураторов. При прочих равных условиях расход зависит от содержания серы в чугуне до обработки [S]Ha4 и требуемого после обработки [SjKOH.

Рис. 215. Механическое перемешивание чугуна методом падающей струи

Рис. 216. Метод вибрационного перемешивания чугуна

Рис. 217. Перемешивание чугуна с использованием мешалок

Хорошие результаты по обессериванию чугуна могут быть получены при использовании соды, однако при обработке содой в атмосферу выделяется большое количество летучих веществ (включая испаряющийся Na20, образующийся при контакте соды Na2C03 с расплавленным металлом). Этот метод требует обязательного наличия стендов, оборудованных хорошо действующими пылеулавливающими устройствами, и технологии утилизации уловленных соединений натрия.

Дата добавления: 2015-06-22; просмотров: 1520;