Современные способы повышения качества металлов и сплавов

Развитие специальных отраслей машиностроения и приборостроения предъявляет все более жесткие требования к качеству металла: показателям его прочности, пластичности, газосодержания, анизотропии механических свойств. Улучшить эти показатели можно уменьшением в металле неметаллических включений, газов, вредных примесей. Плавка в обычных плавильных агрегатах (мартеновских и электрических, кислородных конвертерах) не позволяет получить металл требуемого качества. Поэтому в последние годы разработаны новые технологические процессы, позволяющие повысить качество металла: обработка металла синтетическим шлаком, электрошлаковый переплав (ЭШП), вакуумирование металла при разливке, плавка в вакуумных печах, вакуумно-дуговой переплав (ВДП), вакуумно-индукционный переплав (ВИП), переплав металла в электронно-лучевых и плазменных печах. Количество металла, выплавляемого этими способами, постоянно увеличивается.

Обработка металла синтетическим шлаком. Сущность процесса, заключается в ускорении взаимодействия между сталью и шлаком за счет интенсивного их перемешивания при заполнении сталью ковша.

Процесс осуществляют так: синтетический шлак, состоящий из 55 % СаО, 40 % А12О3, небольших количеств SiO2, MgO и минимума FeO, выплавляют в специальной электропечи и заливают в ковш. В этот же ковш затем заливают с некоторой высоты (обычно из электропечи) сталь. В результате перемешивания стали и шлака поверхность их взаимодействия резко возрастает, и металлургические реакции между металлом и шлаком протекают в сотни раз быстрее, чем в обычной плавильной печи. Благодаря этому, а также низкому содержанию закиси железа в шлаке, сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшаются ее пластические и прочностные характеристики.

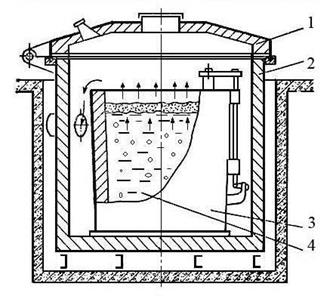

Вакуумная дегазация стали. Этот способ (рис. 1.17) относится к внепечным способам обработки, осуществляемым в ковше или изложнице. Ее проводят для уменьшения содержания растворенных в металле газов и неметаллических включений. Вакуумной дегазации в ковше или изложнице подвергают сталь, выплавляемую в мартеновских и электропечах. Сущность процесса заключается в снижении растворимости в жидкой стали газов при понижении давления над зеркалом металла, благодаря чему газы выделяются из металла, что приводит к улучшению его качества. Процесс осуществляется различными способами: вакуумпрованием стали в ковше, при переливе из ковша в ковш, при заливке в изложницу и др.

Вакуумирование в ковше выполняют в стальных, футерованных изнутри камерах. Ковш 3 с жидкой сталью 4 помещается в камеру 2, закрывающуюся герметичной крышкой 1. Вакуумными насосами в камере создается разрежение до остаточного давления 267…667 Н/м2 (0,267…0,667 кПа). Продолжительность вакуумироваиия 12…15 мин. При понижении давления из жидкой стали выделяются водород и азот, а при большой окисленности металла уменьшается и содержание кислорода вследствие его взаимодействия с углеродом стали. Всплывающие пузырьки газа захватывают неметаллические включения, в результате чего содержание их в стали снижается. При снижении содержания газов и неметаллических включений улучшаются прочностные и пластические характеристики стали.

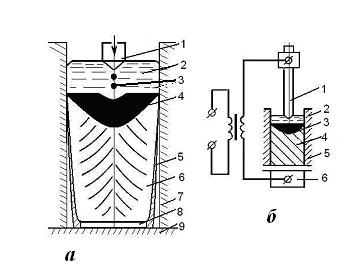

Электрошлаковый переплав. Способ разработан в Институте электросварки им. Е. О. Патона для переплава стали с целью повышения качества металла. Электрошлаковому переплаву подвергают выплавленный в электродуговой печи и прокатанный на круглые прутки металл. Источником тепла при ЭШП явялется шлаковая ванна, нагреваемая за счет прохождения через нее электрического тока. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванн 2, и к поддону 9, установленному внизу в водоохлаждаемой металлической изложнице (кристаллизаторе) 7, в которой находится затравка 8 (рис. 1.18). Выделяющаяся теплота нагревает шлаковую ванну 2 до 1700 °С и более и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак, собираются, образуя под шлаковым слоем металлическую ванн 4.

Перенос капель металла через шлак, интенсивное перемешивание их со шлаком способствуют их активному взаимодействию, в результате чего происходит удаление из металла неметаллических включений и растворенных газов. Металлическая ванна, непрерывно пополняемая за счет расплавления электрода, под воздействием водоохлаждаемого кристаллизатора постепенно формируется в слиток 6. Кристаллизация металла, последовательная и направленная снизу вверх, происходит за счет теплоотвода через поддон кристаллизатора. Последовательная и направленная кристаллизация способствует удалению из металла неметаллических включений и пузырьков газа, получению плотного однородного слитка. После полного застывания слитка опускают поддон и извлекают его из кристаллизатора.

В результате электрошлакового переплава содержание кислорода в металле снижается в 1,5…2 раза, понижается концентрация серы и соответственно уменьшается в 2…3 раза загрязненность металла неметаллическими включениями, причем они становятся мельче и равномерно распределяются в объеме слитка.

Слиток отличается большой плотностью, однородностью, его поверхность — хороший качеством благодаря наличию шлаковой корочки 5. Все это обусловливает высокие механические и эксплуатационные свойства сталей и сплавов электрошлакового переплава.

Слитки выплавляют круглого, квадратного, прямоугольного сечений массой до 110 т.

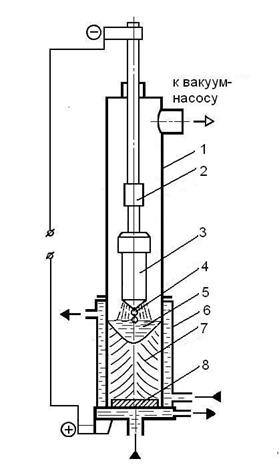

Вакуумно-дуговой переплав. Такой переплав применяют для удаления из металла газов и неметаллических включений. Сущность процесса заключается в снижении растворимости газов в стали при снижении давления и устранении взаимодействия ее с огнеупорными материалами футеровки печи, так как процесс ВДП осуществляется в водоохлаждаемых медных изложницах. Для осуществления процесса используют вакуумные дуговые печи с расходуемым электродом (рис. 1.19).

В зависимости от требований, предъявляемых к металлу, расходуемый электрод может быть получен механической обработкой слитка, выплавленного в электропечах. Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус 1 печи и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи вакуум-насосами откачивают воздух до остаточного давления 1,33 Н/м2 (0,00133 кПа). При подаче напряжения между расходуемым электродом-катодом и затравкой-анодом 8, помещенной на дно изложницы, возникает дуговой разряд. Теплотой, выделяющейся в зоне разряда, расплавляется конец электрода; капли 4 жидкого металла, проходя зону дугового разряда, дегазируются, постепенно заполняют изложницу и затвердевают, образуя слиток 7.Дуга горит между расходуемым электродом и ванной 5 жидкого металла, находящейся в верхней части слитка, на протяжении всей плавки. Благодаря сильному охлаждению нижней части слитка и разогреву дугой ванны жидкого металла в верхней его части создаются условия для направленного затвердевания слитка. В результате направленного затвердевания неметаллические включения сосредоточиваются в верхней части слитка, а усадочная раковина в слитке мала. Слитки, полученные в вакуумных дуговых печах, содержат очень небольшое количество газов, неметаллических включений, отличаются высокой равномерностью химического состава, имеют хорошую макроструктуру. Поэтому металл, полученный ВДП, отличается повышенными механическими свойствами и пластичностью. Из слитков ВДП изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Емкость дуговых вакуумных печей — до 50 т.

Дата добавления: 2015-04-25; просмотров: 1121;