Обладнання для теплової обробки молока

3.1Класифікація обладнання

Теплова обробка молока, що застосовується в молочній промисловості, має різне призначення.

Охолодження молока і молочних продуктів сповільнює життєдіяльність мікроорганізмів, що викликають їхнє скисання і псування, а отже збільшує термін зберігання молочної продукції у свіжому виді.

Нагрівання молока входить у технологічний процес виготовлення багатьох молочних продуктів і служить його інтенсифікації.

Пастеризація молока і молочних продуктів служить для придушення життєдіяльності мікроорганізмів, що знаходяться у вегетативній формі.

Знищення не тільки вегетативних, але і спорових форм мікроорганізмів забезпечується стерилізацією молока і молочних продуктів, що дозволяє значно збільшити термін їхнього зберігання.

Для видалення з рідких молочних продуктів сторонніх запахів і прикусів застосовується вакуум-термічна обробка.

Теплова обробка молока може здійснюватися між гарячими і холодними середовищами, розділеними перегородками, а також шляхом безпосереднього впливу пари або інфрачервоних променів на продукт.

У деяких випадках пастеризація молока здійснюється не за рахунок його нагрівання до необхідної температури, а за допомогою обробки ультрафіолетовими променями на спеціальних установках.

Застосовуване в молочній промисловості обладнання для теплової обробки молока являє собою або окремі апарати, або входить до складу комбінованих очищувально-охолоджувальних, пастеризаційно-охолоджувальних або стерилізаційних установок.

Звичайне обладнання даної групи класифікується за наступними основними ознаками:

1) за характером зіткнення продукту і навколишнього повітря — відкриті і закриті;

2) за формою робочих органів – плоскі і круглі;

3) за профілем поверхні робочих органів – трубчасті і пластинчасті;

4) за конструкцією – однорядні і багаторядні (пакетні);

5) за числом секцій – односекційні і багато секційні;

6) за напрямком руху охолодної рідини стосовно охолоджуваного продукту – прямоточні і протиточні.

Серед апаратів для охолодження молока найбільшого поширення одержали охолоджувачі відкритого (зрошувальні і резервуарні) і закритого (трубчасті і пластинчасті) типів.

Для нагрівання молока застосовуються підігрівники резервуарного, трубчатого і пластинчастого типів.

Як резервуарні підігрівники звичайно використовуються резервуари спеціального призначення і ванни тривалої пастеризації.

Трубчасті і пластинчасті підігрівники несуттєво відрізняються від охолоджувачів подібних типів. У цих апаратах замість охолодної рідини подається пара або рідше — гаряча вода.

Обладнання для пастеризації і стерилізації молока в залежності від характеру виконання операції поділяється на апарати безперервної і періодичної дій. Джерело використання енергії для виконання цих технологічних процесів є підставою для розподілу апаратів на парові, електричні і комбіновані.

Найбільше поширення серед обладнання цієї групи отримали пластинчасті і трубчасті установки безперервної дії, а також ванни тривалої пастеризації молока, що відносяться до обладнання періодичної дії.

Теплова обробка консервованих молочних продуктів здійснюється в автоклавах і стерилізаторах різного типу.

3.2Апарати для охолодження та нагріву молока

При охолодженні молока і продуктів його переробки застосовують охолоджувачі відкритого і закритого типів (рис. 10.25).

Відкриті охолоджувачі застосовуються переважно для охолодження невеликої кількості молока і поділяються на зрошувальні і резервуарні.

Відкритий зрошувальний охолоджувач являє собою вертикальну стінку, що складається з горизонтальних труб, розміщених одна над іншою. Усередині труб циркулює вода або розсіл. Охолоджуване молоко стікає на поверхню труб з розподільного жолоба (рис. 10.26, а) і збирається в збірнику.

З метою зменшення габаритних розмірів охолоджувальних установок їх виготовляють у виді рівнобіжних секцій. У цьому випадку жолоб розподіляє молоко на кожну секцію.

У деяких зрошувальних охолоджувачах як холодоносій, застосовується аміак або фреон. При такому охолодженні в секцію знизу вводять рідкий холодоагент (рис. 10.26, б). Із секції аміак у газоподібному виді відсмоктується компресором. Охолоджувальні секції в цьому випадку виготовляють з нержавіючої сталі.

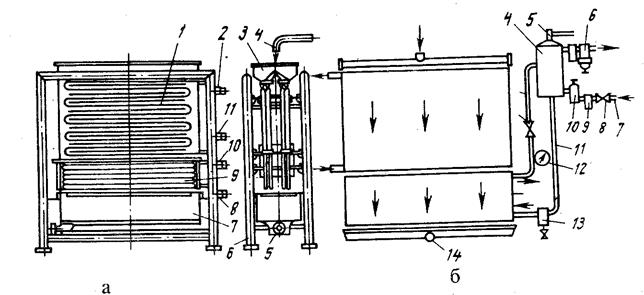

Рис. 10.26. Відкритий (зрошувальний) охолоджувач:

а - пристрій охолоджувача: I - секція охолодження холодною водою; 2 - патрубок для виходу холодної води; 3 - розподільний жолоб; 4 - патрубок для подачі продукту; 5 - патрубок для виходу охолодженого продукту, 6 - рама; 7 - збірник; 8 - патрубок для анода розсолу; 9 - секція охолодження розсолом; 10 - патрубок для виходу розсолу; 11- патрубок для входу холодної коди; б - система аміачного охолодження: I - секція охолодження аміаком; 2,8 - запірні вентилі; 3 - трубопровід для газоподібного аміаку; 4 - акумулятор; 5 - запобіжний клапан; 6 - бародроселюючий клапан; 7 - патрубок для входу рідкого аміака; 9 - фільтр;10 - регулювальний клапан; 11- трубопровід для рідкого аміаку; 12 - мановакуумметр; 13 – масловідділювач; 14 - патрубок для виходу охолодженого продукту

Закриті охолоджувачі бувають двох типів: трубчасті і пластинчасті.

Охолоджувач трубчастого типу (рис.10.27,а) складається з подвійних труб, вставлених одна в іншу і поміщених у загальний теплоізольований кожух. Охолоджуване молоко рухається по центральній трубі, а холодоносій — протитоком по кільцевому зазорі.

Охолоджувачі трубчастого типу можуть мати дві секції: охолодження холодною водою й охолодження розсолом.

Охолоджувач пластинчастого типу (рис. 10.27,6) являє собою теплообмінний апарат, робоча поверхня якого виконана з окремих паралельно зімкнутих пластин. Він складається з головної стійки з верхніми і нижніми горизонтальними штангами, натискної плити і гайки. На верхній штанзі підвішуються теплообмінні робочі пластини з рифленою поверхнею. Між ними, завдяки гумовим прокладкам, утворюються канали, по яких протікають охолоджуваний продукт і холодоносій. Усі пластини стискуються натискною плитою і натискними гайками.

Рис. 10.27 – Закриті охолоджувачі:

а - схема охолоджувача трубчастого типу: 1 - патрубок для виходу охолоджуваного продукту; 2, 7 - патрубки для входу і виходу холодоносія; 3 - зовнішні трубки; 4 - калачі • 5 - внутрішні трубки; 6 - кільцевий канал; 8 - патрубок для входу охолоджуваного продукту; 6 - охолоджувач пластинчастого типу: 1 - головна стійка; 2, 6- штанги; 3 - розпірка; 4 - натискна гайка; 5 - ніжки; 7 - натискна плита; 8 - секція водяного охолодження; 9 - розділова пластина; 10 - секція ропного охолодження

Нагрівання молока в процесі готування деяких молочних продуктів здійснюється за допомогою ємнісних теплообмінних апаратів різного призначення (резервуари для дозрівання вершків і виробництва кисломолочних напоїв, ванни тривалої пастеризації молока і т.д.).

Пластинчасті установки для нагрівання молока несуттєво відрізняються від охолоджувачів молока подібного типу. У цих апаратах замість холодної рідини використовується гаряча вода або рідше — пар. У зв'язку з тим, що різниця початкової і кінцевої температур оброблюваного продукту порівняно невелика (25-45°З), загальна поверхня теплопередачі пластинчастих нагрівачів молока звичайно в 1,5-2 рази менше, ніж у пастеризаційних установок з такою ж продуктивністю. Досягається це в основному зменшенням числа пластин в апараті.

Трубчастий підігрівник молока виконаний на базі уніфікованого теплообмінного циліндра, застосовуваного в пастеризаційних установках аналогічного типу. Він складається з одноциліндрового теплообмінного апарата, вузла відводу конденсату, парового вентиля, насоса для подачі молока і вимірювальних приладів. У процесі нагрівання молоко насосом подається в циліндр і послідовно проходить по 24 трубкам довжиною 1,2 м кожна з внутрішнім діаметром 27 мм.

Нагрівання молока здійснюється парою, що подається у міжтрубний простір циліндра.

3.3Пастеризатори молока та молочних продуктів

Для пастеризації молока і молочних продуктів призначені пастеризаційні установки резервуарного і трубчастого типів, а також пастеризаційно-охолоджувальні установки пластинчастого типу.

До обладнання для пастеризації молока резервуарного типу відносяться ванни тривалої пастеризації й універсальні ванни. Пастеризаційна установка трубчастого типу складається з двох відцентрових насосів (рис. 10.28), трубчастого апарата, поворотного клапана, конденсатовідводчиків і пульта керування з приладами контролю і регулювання технологічного процесу.

Основним елементом установки є двоциліндровий теплообмінний апарат, що складається з верхнього і нижнього циліндрів, з'єднаних між собою трубопроводами. У торці циліндрів уварені трубні ґрати, у яких розвальцьоване по 24 труби 0 30 мм. Трубні ґрати з нержавіючої сталі мають вифрезеровані короткі канали, що з'єднують послідовно кінці труб, і утворюють в такий спосіб безперервний змійовик загальною довжиною близько 30 м. Торці циліндрів закриваються кришками з гумовими ущільненнями, щоб забезпечити герметичність апарата й ізолювати короткі канали один від одного.

Пара подається в міжтрубний простір кожного циліндра. Пара, що відробила, у вигляді конденсату виводиться за допомогою термодинамічних конденсатовідводчиків.

Оброблюваний продукт із накопичувальної ємності за допомогою першого відцентрового насоса подається в нижній циліндр теплообмінного апарата, де нагрівається парою до температури 50-60°С и переходить у верхній циліндр. Тут він пастеризується при температурі 80-90°С.

Другий насос призначений для подачі молока з першого циліндра в другий. Слід зазначити, що в трубчастих пастеризаційних установках швидкість руху різних продуктів неоднакова. В установці для пастеризації вершків швидкість їхнього переміщення в трубах теплообмінного апарата 1,2 м/с. У процесі теплообміну вершки надходять у циліндри пастеризатора за допомогою одного відцентрового насоса.

Швидкість переміщення молока за рахунок застосування двох насосів більша і складає 2,4 м/с.

|

|

Перевагою трубчастих пастеризаційних установок у порівнянні з пластинчастими є значно менша кількість і розміри ущільнювальних прокладок, а недоліком — великі габарити і висока металоємність. Крім того, при чищенні і мийці цих установок потрібний вільний простір з боку торців циліндрів теплообмінного апарата.

Трубчасті установки ефективні в тому випадку, якщо наступний процес обробки молока проводиться при температурі, що мало відрізняється від температури пастеризації.

Пастеризаційно-охолоджувальні установки застосовуються для теплової обробці молока, вершків і суміші морозива. Конструкція кожної з таких установок має свої особливості, що наведені при описі обладнання для виробництва різних молочних продуктів.

До складу пастеризаційно-охолоджувальної установки, що застосовується при виробництві питного молока (рис.10.29), входять зрівняльний бак, відцентровий насос для молока, пластинчастий апарат, сепаратор-молокочисник, витримувач, поворотний клапан, відцентровий насос для гарячої води, пароконтактний нагрівач і шафа керування.

У пастеризаційній установці УОМ-ИК-1 (рис. 10.30), крім секцій інфрачервоного електронагріву маються витримувач і пластинчастий теплообмінний апарат.

Секція інфрачервоного нагрівання складається з трубок кварцового скла U-образної форми з відбивачами з анодируваного алюмінію. У секції 16 трубок (10 - основні, 4 - регулюючі режим нагрівання і 2 - додаткові), на які навита спіраль з ніхрому. Трубки включені в мережу паралельно.

Витримувач складається з двох труб з нержавіючої сталі, з'єднаних послідовно.

У пластинчастому теплообміннику маються секція регенерації і дві секції охолодження.

Технологічний процес установки протікає так: молоко надходить у зрівняльний бак і з нього насосом послідовно подається в секції регенерації, інфрачервоного нагрівання і витримувача. Після витримувача пастеризоване молоко проходить секцію регенерації, віддаючи тепло холодному молоку, і послідовно проходить секції охолодження водою і розсолом.

Пластинчасті пастеризаційно-охолоджувальні установки в порівнянні з іншими типами теплових апаратів мають ряд переваг:

малий робочий обсяг апарата, що дозволяє приладам автоматики більш точно відслідковувати хід технологічного процесу (у пластинчастого теплообмінника робочий обсяг для продукту і теплоносія в три рази менше, ніж у трубчастого такої ж продуктивності);

здатність працювати досить ефективна при мінімальному тепловому напорі;

мінімальні теплопритоки і втрати тепла і холоду (теплова ізоляція звичайно не потрібна);

|

Рисунок 10.29. Схема пластинчатої пастеризаційно-охолоджувальної установки типа ОПФ:

1 – пластинчатий апарат; 2 – сепаратор-молокоочисник; 3 – молочний насос; 4 – урівнюючий бак; 5 – пульт управління; 6 – витримувач; 7 – водяний насос; 8 – конвекційний бак; 9 – інжектор; 10 – клапан, що регулює подачу пари; 11 – перепускний електрогідравлічний клапан.

істотна економія (80-90%) тепла в секціях регенерації (питома витрата пари в пластинчастих апаратах у 2-3 рази нижча, ніж у трубчастих, і в 4-5 разів менша, ніж у резервуарних теплообмінниках);

мала настановна площа (пластинчастий теплообмінник займає приблизно в 4 рази меншу поверхню підлоги, ніж трубчастий аналогічної продуктивності);

можливість змінювати число пластин у кожній секції, що дозволяє адаптувати теплообмінний апарат до конкретного технологічного процесу;

можливість без розбірної циркуляційної мийки апаратури. Основні показники пластинчастих пастеризаційно-охолоджувальних установок приведені в табл. 10.8

Дата добавления: 2015-04-25; просмотров: 4520;