Обладнання для механічної обробки молока і молочних продуктів

2.1Класифікація обладнання

Під механічною обробкою молока і молочних продуктів звичайно розуміються технологічні процеси, що не приводять до зміни хімічного складу вихідного продукту.

Найбільш розповсюджений вид механічної обробки молока — його поділ на фракції як неоднорідної системи. Молоко в цьому випадку піддається очищенню від забруднень або з нього виділяють жир у вигляді вершків.

Сироватка або знежирене молоко за допомогою мембранних методів розділяється на фільтрат і концентрат.

При виробництві деяких молочних продуктів (сир, казеїн і т.д.) після коагуляції молока виробляється поділ сирної, казеїнової або сирної маси на згусток і сироватку.

Іншим, не менш розповсюдженим видом механічної обробки молока і молочних продуктів, є їхня гомогенізація. Вона служить для зміни фізичних властивостей молока і молочних продуктів шляхом дроблення їхніх часток, запобігає розшаруванню молока або вершків при їхньому зберіганні. Гомогенізація вершкового масла і плавленого сиру поліпшує смакові якості продуктів і умови їхнього зберігання.

Механічна обробка молока і молочних продуктів здійснюється за допомогою фільтрів, мембранних фільтраційних апаратів, сепараторів, центрифуг і гомогенізаторів.

2.2 Фільтри

Видалення з молока і молочних продуктів різних механічних домішок, осаду й окремих складених компонентів відбувається за допомогою пористої перегородки, здатної пропускати рідину, але затримувати зважені в ній тверді частки призначені фільтри.

Основною частиною будь-якого фільтра є фільтрувальний елемент, у якості якого використовуються тканини з волокон рослинного і тваринного походження, а також із синтетичних, скляних, керамічних і металевих матеріалів. Фільтрувальні елементи, виготовлені із синтетичних волокон полівінилхлоридні, поліамідні, лавсанові), за своїми властивостями у багатьох відношеннях перевершують бавовняні і вовняні, тому що сполучать високу механічну міцність з термостійкістю і несприйнятливістю до впливу мікроорганізмів.

Металеві елементи виконуються у виді сіток і тканин з нержавіючих сталей, а також перфорованих аркушів. Останні звичайно використовуються при поділі систем, що містять грубодисперсні частки, і як опорні перегородки для фільтрувальних тканин.

У молочній промисловості застосовуються фільтри періодичної і безперервної дії. Більшість з них працює у закритому потоці під вакуумом або при надлишковому тиску в системі.

В залежності від конструкції фільтруючого елемента фільтри поділяються на циліндричні і дискові.

Циліндричні періодичної дії бувають з одноразовими і багаторазовими фільтруючими елементами.

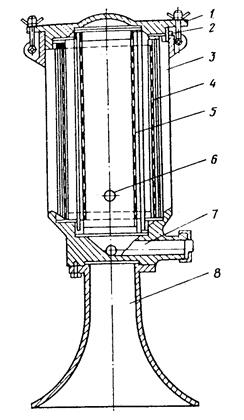

Циліндричний фільтр із фільтруючим елементом багаторазової дії являє собою циліндричний корпус (рис 10.11) з конічним днищем і сферичною кришкою. Внизу корпусів розташовані патрубки для підведення продукту і відводу очищеного молока. Всередині корпуса знаходяться дві латунні сітки з фільтруючою тканиною: внутрішньою і зовнішньою. Молоко під тиском надходить через патрубок у фільтр і послідовно проходить внутрішню і зовнішню сітки. З фільтра молоко віддаляється через патрубок.

Дисковий фільтр періодичної дії складається з корпуса (рис. 10.12), закритого зверху кришкою і клапаном. Збоку корпуса розміщений патрубок для входу молока, знизу — патрубок із трубою для виходу молока з фільтра. Усередині корпуса встановлений набір дисків з отворами. Між дисками затиснуті фільтруючі елементи.

| |||

| |||

2.3 Сепаратори

Фізична сутність процесу сепарування молока, як і будь-якої гетерогенної системи, полягає в осадженні дисперсної фази в поле дії гравітаційних і відцентрових сил.

Молочні сепаратори за призначенням поділяються на вершковідділювачі, нормалізатори, сепаратори для одержання високожирних вершків, молоко очисники й універсальні зі змінними барабанами. За способом подачі молока і відводу продуктів сепарування розділяються на відкриті, напівзакриті, закриті.

У відкритих подача молока, відвід вершків і обрата відбуваються у зіткненні з повітрям. У цьому випадку утворюється молочна піна, що погіршує умови експлуатації сепараторів. Продуктивність до 0,3 кг/с.

У напівзакритих подача молока здійснюється відкритим способом, а відвід продуктів — закритим, під напором, створюваним барабаном сепаратора. Продуктивність 0,5-1,0 кг/с.

У закритих (герметичних) сепараторах подача молока і відвід продуктів сепарування відбуваються без доступу повітря під тиском по трубах. Продуктивність понад 1,0 кг/с.

За способом видалення з барабана механічних домішок і білкового згустку сепаратори поділяються на сепаратори з ручним вивантаженням осаду (зупинка сепаратора, розбирання й очищення барабана), з періодичним відцентровим вивантаженням осаду через вікна в корпусі барабана (саморозвантажні) і з безперервним вивантаженням осаду через сопла по периферії корпуса барабана (сирні).

У залежності від типу привода сепаратори можуть бути з ручним приводом через редуктор з електроприводом, що підвищує обороти.

Передача обертання від електродвигуна до барабана в сепараторах другої групи здійснюється за допомогою гвинтової пари або пасової передачі Барабани сепараторів з невеликою продуктивністю встановлюються безпосередньо на валові двигуна.

Одним з основних технологічних параметрів, що характеризують роботу сепараторів, є температура продукту, що сепарується або очищається.

Сепаратори для сепарування або очищення молока розраховані на обробку продукту температурою 40-45°С.

Сепаратори для одержання високожирних вершків призначені для сепарування й очищення вершків з масовою часткою жиру 30-40% і температурою 65-95°С.

Сепаратори для холодного очищення молока служать для роботи з продуктом при температурі 4-10°С.

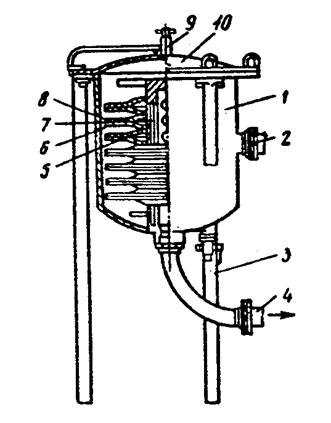

Основними вузлами сепаратора будь-якого типу є (рис.10.13) станина, що складається з корпуса і чаші, барабан, приймально-вивідний пристрій і привідний механізм, що включає в себе вертикальний вал (веретено) і горизонтальний вал із зубчастим колесом.

У корпусі станини розміщається приводний механізм, на вертикальному валові якого встановлюється барабан. Чаша станини закрита кришкою, що служить для розміщення приймально-вивідного пристрою.

У саморозвантажних і соплових сепараторів мається приймач осаду або згущеної фракції (наприклад, сирного згустку). Електродвигун фланцевого виконання розташований збоку станини, і його вал з'єднується з приводним механізмом через розгінну відцентрову фрикційну муфту.

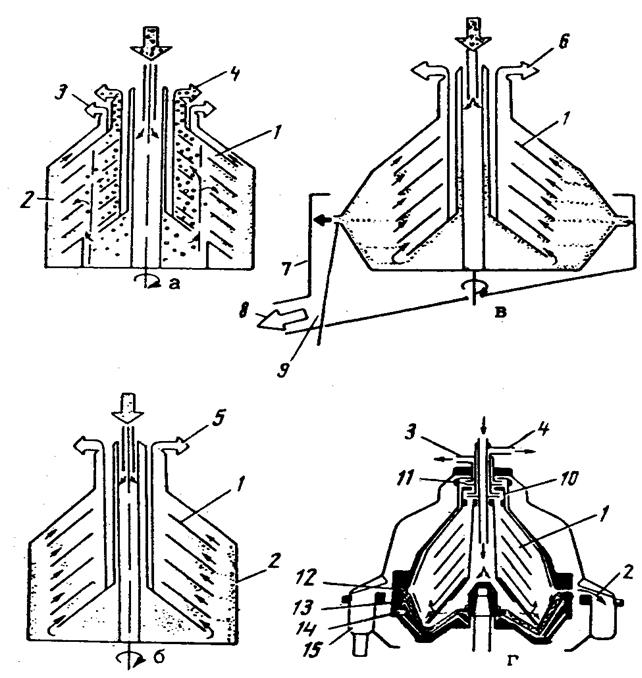

У залежності від технологічного призначення сепараторів їхні барабани розрізняються не тільки схемами (рис. 10.14), але і конструктивним виконанням.

У сепараторів відкритого типу приймально-вивідний пристрій являє собою так названий молочний посуд, що надягається на чашу станини (рис. 10.15) сепаратора.

В сучасних сепараторах - вершковіддільниках в обрат потрапляють жирові кульки, розмір яких складає менше 0,1 мкм, при цьому в знежиреному молоці залишається 0,02-0,05% жиру (табл. 10.6).

|

Рис. 10.13. Сепаратор-молокоочисник напівзакритого типу з ручним вивантаженням осаду.

I - корпус станини; 2 - гальмо; 3- приймально-вивідний пристрій; 4 – кришка сепаратора; 5 - чаша станини; 6 - стопор барабана; 7 - барабан; 8 - вертикальний вал (веретено); 9 - зубчасте колесо горизонтального вала

Рис. 10.14. Технологічні схеми сепараторів різних типів:

а - барабан сепаратора-роздільника (вершковідділювача); б - барабан сепаратора-освітлителя (молокоочисника); в - барабан соплового сепаратора (сирного); г - барабан сепаратора з періодичним відцентровим вивантаженням осаду (ліворуч — вихід осаду закритий, праворуч — відкритий): I - тарілчасті вставки; 2 - осад (сепараторний слиз); 3 - важка фракція (знежирене молоко); 4 - легка (вершкова) фракція; 5 прояснена рідина (чисте молоко); 6 - сирна сироватка; 7 - приймач сиру; 8 - сирний згусток; 9 - сопло; 10 - напірний диск вершків; 11- напірний диск знежиреного молока; 12 - розвантажувальні вікна; 13 - рухливе днище (поршень); 14 - клапан керування рухом поршня; 15 - приймач осадка

Рис. 10.15. Сепаратор-вершковіддільник відкритого типу:

1 - чаша станини; 2 - розподільна камера знежиреного молока; 3 - розподільна камера вершків; 4 - прийомна поплавкова камера; 5 - поплавець; 6 - молочний резервуар; 7 - крап; 8 - трубка поплавкової камери; 9 - гвинт регулювання .жирності вершків; 10 - пробка заливання олії; 11- кнопка пульсатора; 12 - оглядове вікно рівня олії; 13 - пробка зливу олії; 14 - гвинт регулювання барабана по висоті

При виробництві багатьох молочних продуктів як сировина використовується молоко визначеної жирності, наприклад, зі змістом жиру 3,2 або 3,5%. Таке молоко називають нормалізованим, а процес приведення молока до стандартної жирності – нормалізацією.

Найпростіший спосіб нормалізації молока полягає в додаванні до нього у визначеній пропорції обрата або вершків. Ці компоненти змішуються в резервуарах.

2.4Гомогенізатори

У сучасних технологічних процесах виробництва молочної продукції одним з нормативних є гомогенізація. Цей процес представляє собою подрібнення жирових кульок молока або молочного продукту (дисперсна фаза) та одночасний рівномірний їх розподіл у плазмі молочного продукту (дисперсійна фаза). Гомогенізація використовується як для обробки сировини для молочної промисловості: незбираного або знежиреного молока та вершків, яку планується направити на подальшу обробку, так і для обробки кінцевого молочного продукту. Мета гомогенізації – механічна стабілізація дисперсної фази, для перешкоджання процесам розділення фаз тобто утворення відстою вершків на поверхні продукту. Процес цей для молочної промисловості вкрай небажаний, а у деяких її галузях – навіть неприпустимий. При розшаруванні продукту зростає швидкість його скисання, погіршуються (або припиняються) тривалі процеси дозрівання та ферментації при виробництві кисломолочної продукції, зменшуються строки зберігання отриманого продукту, що особливо важливо при зберіганні молочних консервів. Згідно з рівнянням Стокса, під час розділення діаметр частки відіграє найбільшу роль на швидкість розділення, яка пропорційна квадрату діаметра частки. Отже після гомогенізації, що зменшує діаметр жирової кульки, час з’явлення відстою збільшується. До гомогенізації середній розмір жирової кульки молока коливається за оцінками різних авторів в межах 2,5 – 4 мкм, після неї – менше 1 мкм.

Крім зменшення розшарування продукту використання гомогенізації має такі переваги:

– Зменшуються відходи жиру у сироватку при виробництві сиру у 8 – 10 разів, що дозволяє значно зменшити витрати цінного компонента молока – молочного жиру;

– Гомогенізовані молочні та вершкові суміші для морозива легше збиваються та дають готовий продукт з кращим смаком та ніжнішою консистенцією;

– Збільшення поверхні жирової фази полегшує засвоєння молочного жиру організмом людини;

– Смакові та сенсорні властивості покращуються завдяки одночасному збільшенню в’язкості та покращенню консистенції.

У розвинутих країнах Америки та Західної Європи гомогенізація поряд з пастеризацією (стерилізацією) є нормативним процесом та використовується у всіх без виключень технологічних процесах молочної промисловості.

У наш час в молочній промисловості існує досить великий спектр машин для гомогенізації. В представленій класифікації гомогенізатори поділені за трьома ознаками: за продуктивністю, за принципом дії та за робочим тиском (рис. 16.16.).

Принцип дії – це головний чинник при доборі гомогенізатора для певної технологічної лінії. Саме від нього залежить ефективність гомогенізації, питомі витрати енергії та вартість машини. Не менш важливими для гомогенізатора є такі параметри як продуктивність та робочий тиск. Про їх важливість свідчить той факт, що за цими параметрами обирається тип насосу – істотніший вузол, від якого, головним чином, буде залежати механічний коефіцієнт корисної дії машини. Крім того, деякі види гомогенізаторів можуть бути тільки високого або тільки низького тиску. Наприклад, ультразвукові, роторні та вакуумні працюють лише при низькому тиску, а такі як клапанні існують як високого так і середнього тиску.

Отже проаналізуємо конструкції даних типів гомогенізаторів та визначимо основні їх недоліки та переваги.

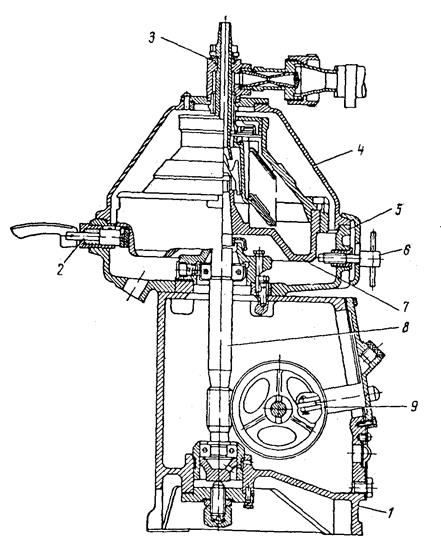

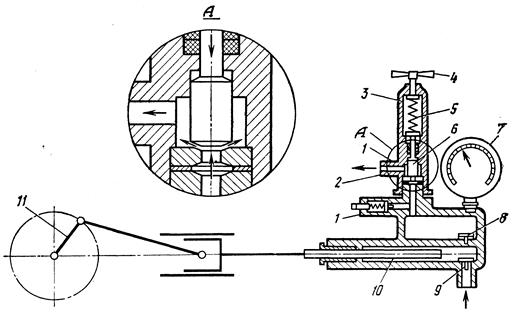

Найбільш розповсюдженими на виробництві залишаються клапанні (щілинні) гомогенізатори. В таких гомогенізаторах (рисунок 10.17) необхідний тиск (10 - 25 МПа), створюється багатосекційним плунжерним насосом з приводом від електродвигуна потужністю 10 – 40 кВт.

Молоко через всмоктуючий клапан 9 подається у плунжерний насос. При нагнітальному русі плунжера 10 відкривається нагнітальний клапан 8 і молоко під тиском потрапляє у вузький кільцевий зазор, що утворюється між сідлом та клапаном 6, при підніманні клапана, долаючи силу стиснення пружини 5. Розмір кільцевого зазору регулюється гвинтом 4. Тиск контролюється за манометром 7. Ширина кільцевого зазору дорівнює приблизно 0,1 мм. Швидкість проходження молока крізь нього 150 – 200 м/с. Продуктивність цих машин 800 – 5000 кг/год (табл. 10.7).

Переваги клапанних гомогенізаторів:

- висока ступінь гомогенізації;

- широка засвоєність та масовий промисловий випуск.

Недоліки клапанних гомогенізаторів:

- висока вартість;

- дуже низький технологічний коефіцієнт корисної дії (0,0018%);

- дуже високі питомі витрати енергії (6,5 – 7,6 кВт/т);

- відсутність конструкцій з продуктивністю менше 800 л/год.;

- висока маса, металомісткість та габаритні розміри;

- високі вимоги до якості очищення продукту;

- складна конструкція;

- необхідність у двоступінчастій обробці.

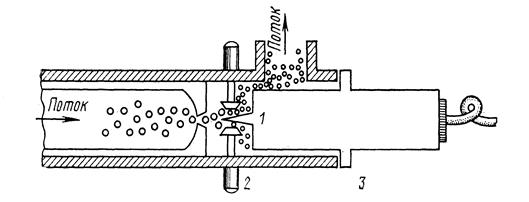

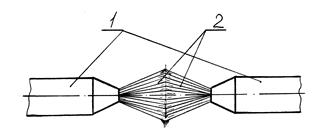

Іншим відомим способом гомогенізації є ультразвукова гомогенізація. Вона заснована на кавітації рідини, що викликається у машин з електромеханічним збудником, за допомогою віброелемента 1 (рис. 10.18). Цим елементом звичайно є лопать, встановлена у резонансному блоці 3.

Рисунок 10.17. – Схема гомогенізатора клапанного типу

1-запобіжний клапан; 2- вихідний патрубок; 3- корпус; 4- гвинт; 5- пружина;

6- клапан гомогенізуючої головки; 7- манометр; 8- нагнітальний клапан;

9- всмоктуючий клапан; 10- плунжер; 11- привідний механізм

Рисунок 10.18 – Схема процесу ультразвукової гомогенізації

1- віброелемент; 2- контрольно-регулюючий пристрій; 3- резонансний блок

Переваги ультразвукової гомогенізації:

- легкість регулювання ступеню гомогенізації;

- можливість створити машини практично з будь–якою продуктивністю;

- невибагливість до забруднення оброблюваного продукту;

- поєднання гомогенізації з бактеріальним очищенням.

Недоліки ультразвукової гомогенізації:

- недостатня вивченість ультразвукової гомогенізації;

- невелика ступінь гомогенізації, мінімальний діаметр жирових кульок не перевищує 1,48 мкм;

- складна конструкція машин з електромеханічним збудником;

- висока чутливість до пульсації насосу.

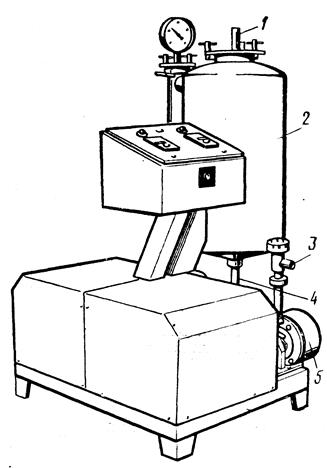

Вакуумний гомогенізатор працює з використанням метода вводу енергії в потік рідини на основі процесів адіабатного скипання перегрітої рідини. Метод емульгування заключається в наступному: попередньо нагрітий продукт з температурою 75 – 95 0С подається в вакуумну камеру, де підтримується тиск 0,01 – 0,02 МПа. Потрапивши в вакуумну камеру продукт перегрівається, в результаті чого виникає вибухоподібне скипання, яке призводить до руйнування жирових кульок.

Основним елементом апарата (рисунок 10.19) є вакуумна камера 2, яка представляє собою полий резервуар діаметром 300 мм та висотою 800 мм. Ввід продукту здійснюється через трубопровід 1, який закінчується сопловим пристроєм. Вихід отриманого продукту здійснюється через патрубок 3 у нижньому днищі. Пари та повітря всмоктуються через бічний патрубок 4 водокільцевим вакуумним насосом. Продуктивність – 1 т/год.

У двохкамерному вакуумному гомогенізаторі необхідна температура знижена до 60 – 80 0С. Такий пристрій представляє собою дві вакуумні камери, в першій підтримується тиск 0,15×105 – 0,3×105 Па, в другій – 0,03×105 – 0,15×105 Па. Молоко підігріте до 60 – 80 0С розпилюється послідовно в першій та другій вакуумних камерах.

Переваги вакуумних гомогенізаторів:

– зниження кислотності та збільшення термостійкості молока;

– дезаерація та дезодорація продукту;

– часткове знищення шкідливої мікрофлори молока;

– можливість створити машини з широким діапазоном продуктивностей;

– невеликі питомі витрати енергії;

– можливість поєднання з пастеризатором (стерилізатором).

Недоліки вакуумних гомогенізаторів:

– невисока ступінь перемішування продукту;

– мінімальна ступінь гомогенізації, діаметр жирових кульок не перевищує 2,3 – 2,4 мкм;

– великі габаритні розміри машини;

– необхідність у підігріванні продукту до 60 – 95 0С, що викликає незворотні наслідки в структурі продукту та вимагає додаткових енерговитрат.

Роторні гомогенізатори застосовуються для зміни консистенції таких молочних продуктів як плавлені сири і вершкове масло. В обробленому з їх допомогою продукті, водна фаза диспергується, внаслідок чого продукт краще зберігається.

Роторні гомогенізатори застосовуються для зміни консистенції таких молочних продуктів як плавлені сири і вершкове масло. В обробленому з їх допомогою продукті, водна фаза диспергується, внаслідок чого продукт краще зберігається.

Рисунок 10.19 – Вакуумний однокамерний гомогенізатор.

1- патрубок з сопловим пристроєм для вводу продукту; 2- вакуумна камера;

3- патрубок для вводу емульсії; 4- патрубок для відводу парів та повітря;

5- водокільцевий вакуумний насос

Принцип роботи роторного гомогенізатора полягає у наступному: продукт подається в бункер, звідки за допомогою двох шнеків, що обертаються в протилежних напрямках, продавлюється через ротор і з насадки з діафрагмою виходить у бункер фасовочного апарату. Для запобігання налипання продукту на робочі органи машини, останні змащуються перед початком роботи спеціальним гарячим розчином.

Переваги роторних гомогенізаторів:

- простота конструкції;

- широкий діапазон продуктивностей;

- широка промислова засвоєність;

- невеликі розміри та металомісткість.

Недоліки роторних гомогенізаторів:

- застосовуються тільки для продуктів з високою густиною;

- диспергується лише водяна фаза, ступінь подрібнення жирових кульок мінімальний;

- необхідність у періодичному змащенні робочих органів.

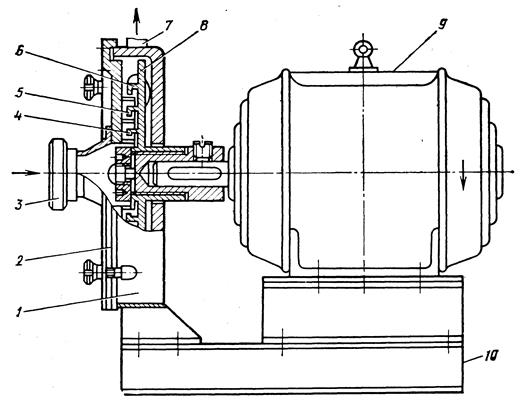

Відцентровий гомогенізатор (рис. 10.20) представляє собою два диски, один з яких 2 – нерухомий, а інший 8 – обертовий, з’єднаний з валом двигуна 9. Рухомий диск має кільцеобразні виступи з отворами 4, 5, 6. Ці виступи входять у пази на нерухомому диску.

Рисунок 10.20 – Відцентровий гомогенізатор.

1-корпус; 2- кришка; 3- патрубок для виходу емульсії; 4–6- кільця з отворами; 7- патрубок для виходу емульсії; 8- обертовий диск; 9- електродвигун; 10- станина

Продукт подається у вхідний патрубок 3 та потрапляє на перше внутрішнє кільце з отворами 4, що прикріплене до обертового диску. Крізь наявні на периферії цього кільця отвори суміш потрапляє на друге нерухоме кільце на кришці та переливається на друге обертове кільце 5, а потім на третє 6. При відповідній частоті обертання валу двигуна у міждисковому просторі виникають зони зі зниженим та підвищеним тиском: утворюються бульбашки пари, які періодично захлопуються, що призводить до гідравлічного удару. Це явище відоме як кавітація. Кавітація призводить до руйнування жирових кульок молока та інтенсивного перемішування продукту. Але поряд з цим поверхні, які зазнають гідравлічного удару, швидко руйнуються. Відводиться продукт під дією відцентрових сил через патрубок 7.

Переваги відцентрового гомогенізатора:

- невеликі питомі витрати енергії;

- широкий діапазон продуктивностей;

- невисока маса, габаритні розміри та металомісткість;

- невибагливість до забруднення твердими частками;

- можливість його використання як насоса для перекачування молока.

Недоліки відцентрового гомогенізатора:

- невелика ступінь гомогенізації;

- швидке зношування робочих органів машини, внаслідок чого забруднюється оброблюваний продукт;

- необхідність у зміцненні поверхневого шару робочих органів спеціальною обробкою або використання спеціальних твердих сплавів, що збільшує вартість машини.

На рис. 10.21 представлений зубчастий гомогенізатор. Як і відцентровий гомогенізатор основними його вузлами є нерухомий диск, або корпус 1 та рухомий диск 3, що утворюють гомогенізуючу головку 2. На поверхнях рухомого та нерухомого дисків виконана зубчаста нарізка.

Продукт подається у впускний патрубок та потрапляє у гомогенізуючу головку, де її розвинена зубчаста поверхня при обертанні з великою швидкістю забезпечує перетираючий вплив на продукт.

Переваги зубчастих млинів:

- невеликі питомі витрати енергії;

- широкий діапазон продуктивностей;

- невелика металомісткість та габаритні розміри;

Недоліки зубчастих млинів:

– складність у виготовленні прецизійної зубчастої поверхні, завдяки чому підвищується її вартість;

- потреба у високій точності збирання машини;

- швидке зношення робочих поверхонь та забруднення продукту;

- високі вимоги до відсутності твердих домішок у оброблюваному продукті.

Сутність струменевого метода гомогенізації полягає в тому, що подрібнення жирових кульок здійснюється як у соплі форсунки (емульгуючому каналі) в результаті турбулентних пульсацій та завихрювань. так і при виході з нього, в результаті перепаду швидкостей, які виникають при ударі о пластину (струменева гомогенізація з нерухомим відбивачем) або при швидкому гальмуванні жирової кульки при зіткненні двох потоків емульсії (протитечійно-струменева гомогенізація).

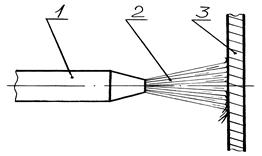

У струменевому гомогенізаторі з нерухомим відбивачем (рис. 10.22) потік молока 2, виходячи з форсунки 1 вдаряється о відбивач – металеву пластинку 3. При цьому відбувається руйнування жирових кульок та частково – перемішування продукту.

Одним з прикладів реалізації цього принципу є гомогенізатор з обертовим ротором і тангенціальними каналами з дроселюючими насадками на кінцях, а також кільцевим відбивачем. Молоко, проходячи по каналах ротора, розпилюється дроселюючими пристроями та з великою швидкістю вдаряється о кільцевий відбивач. При цьому жирові кульки розбиваються. В цій конструкції ротор обертається за рахунок реактивних сил струменів молока, яке під тиском подається в ротор.

Швидкість удару об відбивач цих струменів буде дорівнювати різниці між швидкістю струменя відносно насадки та коловою швидкістю форсунки. Отже енергія, що витрачається на обертання ротора, буде зменшувати коефіцієнт корисної дії машини.

Рисунок 10.21 – Загальний вид зубчастого гомогенізатора.

1-корпус; 2- гомогенізуюча головка 3- ротор; 4- муфта; 5- електродвигун

| | | ||||

| | |||||

| |

| |

а) б)

Рисунок 10.22. – Схема струменевої гомогенізації:

а) протитечійно-струменевої, б) з відбивачем: 1-форсунка; 2- струмінь продукту; 3- відбивач

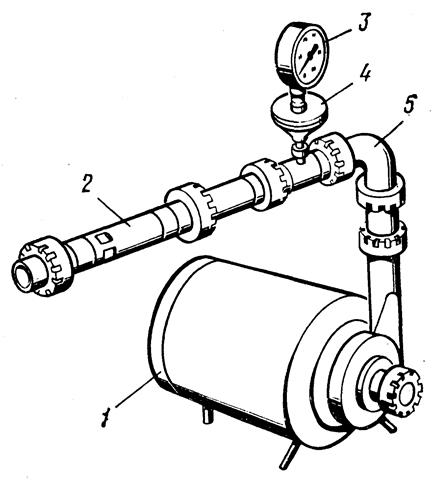

Основним вузлом струменево-вихрового гомогенізатора Я9-ОЖЗ є блок емульгування 5, який має шість отворів діаметром 5 мм (рис. 10.23). В комплект емульсора входить відцентровий насос 1, манометр 3, роздільник 4 та під’єднальний трубопровід 2. Гомогенізація продукту відбувається при зіткненні струменів молока зі стінками та завихрюванні потоків рідини.

Рисунок 10.23. – Загальний вид струменево-вихрового гомогенізатора

1 - насос; 2 - трубопровід; 3 - манометр; 4 - розділювач; 5 - блок емульгування

Протитечійно-струменева гомогенізація відбувається при зіткненні двох струменів молока 2, які виходять зі співвісно розташованих форсунок 1 (рис. 10.22, а). При зіткненні струменів, що мають однакові показники швидкості та розміри факелів, з’являється досить великий градієнт швидкостей потоку продукту, що обумовлює появу напружень зсуву, які деформують та руйнують жирову кульку. Відносна швидкість струменя, що стикається з протилежним струменем збільшується у 2 рази в порівнянні з струменевою гомогенізацією з відбивачем. В результаті при подібному механізмі руйнування при протитечійно-струменевій гомогенізації зменшуються витрати енергії. Крім того, відбувається більш якісне перемішування продукту. Ще одна перевага протитечійно-струменевої гомогенізації полягає у тому, що її легко поєднати з миттєвою стерилізацією та пастеризацією. При цьому до форсунок підводиться пара, або форсунки нагріваються за допомогою ніхромової спіралі, яка розжарюється електричним струмом. Підвищення температури продукту перед гомогенізацією значно полегшить та зробить більш ефективним сам процес гомогенізації в результаті зменшення в’язкості та поверхневого натягу молока.

У останні роки в іноземних виданнях з’явилися публікації про вплив високого тиску на харчові продукти. При цьому знешкоджується шкідлива мікрофлора продукту, а також відбуваються позитивні зміни в мікроструктурі молока. Подібні наслідки можна отримати й під невисоким тиском за допомогою циклічної обробки (чергуванням значення тиску), що також є перспективним напрямком, який можна реалізувати в протитечійно-струменевій гомогенізації.

Переваги протитечійно-струменевої гомогенізації:

- невеликі питомі витрати енергії;

- широкий діапазон продуктивностей;

- можливість створення машин з продуктивністю, яку можливо регулювати в процесі роботи;

- малі габаритні розміри та металоємкість;

- невибагливість до засмічення продукту;

- можливість поєднання гомогенізації та миттєвої стерилізації продукту в одній машині;

- досить висока ступінь гомогенізації;

- простота та надійність конструкції.

Недоліки струменевої гомогенізації:

- недостатня дослідженість процесу протитечійно-струменевої гомогенізації;

- промислова незасвоєність (особливо протитечійно-струменевих гомогенізаторів).

Вихровий гомогенізатор складається з двох співвісно розташованих циліндричних камер різних діаметрів. Продукт вводиться тангенціально в камеру з більшим діаметром, закручується та виходить з камери меншого діаметра. Швидкість обертання рідини при переході з більшого циліндра у менший зростає у згоді з законом зберігання моменту кількості руху. В центральній частині камери при кільцевому русі рідини виникає розрідження, куди спрямовується навколишній продукт. Потім знов утворюється розрідження при витіканні і т.д. В такому гомогенізаторі подрібнення жирових кульок головним чином відбувається за рахунок турбулізації рідини.

Переваги вихрового гомогенізатора:

- невеликі питомі витрати енергії;

- широкий діапазон продуктивностей;

- нечутливість до засмічення продукту;

- надійність конструкції;

- висока ступінь перемішування продукту.

Недоліки вихрового гомогенізатора:

- невелика ступінь гомогенізації;

- недостатня вивченість процесу.

Комбінування двох способів гомогенізації у одній машині (або послідовна обробка продукту у двох різних гомогенізаторах) доцільна для виправлення недоліків основного способу гомогенізації (або недоліків першої машини). Так на підприємствах, де застосовуються щілинні гомогенізатори, замість двоступінчастої обробки в цих машинах вигідно на другій стадії обробки, яка необхідна для перешкоджання злипанню часток жиру, використати дешевий відцентровий гомогенізатор. Завдяки цьому питомі витрати енергії значно зменшаться. Або поєднати конструкцію струменевої гомогенізації з відбивачем, у якій недостатня ступінь перемішування продукту, але досить висока ступінь гомогенізації з вихровою, яка навпаки має невелику ступінь гомогенізації, але добре перемішує продукт. Гідродинамічний вібратор можна використовувати для попередньої або кінцевої обробки суміші, поєднуючи його майже з будь-яким іншим гомогенізатором з метою збільшення ступеня подрібнення та перемішування, з одночасним зменшенням бактеріального забруднення.

Серед недоліків, властивих комбінованим машинам, одним з головних є збільшення їх вартості. Досить великі труднощі представляє собою процес поєднання їх у одну поточно-технологічну лінію, тому що залежність основних параметрів (тиску та продуктивності) для різних видів гомогенізаторів описується різними формулами. Крім того, для більшості з описаних вище способів гомогенізацій спектр продуктивностей промислово освоєних машин недостатньо широкий. З цієї причини виключно важко створити комбіновані гомогенізатори з регулюванням продуктивності. Зважаючи на це, ефективніше все-таки розвивати один з попередньо перелічених способів для створення нової високоефективної машини.

В результаті аналізу існуючих способів гомогенізацій можливо виділити найбільш перспективні з них. Такими є вакуумні, ультразвукові, відцентрові та струменеві (рис. 10.24). Основним напрямком подальшого їх вдосконалення повинно бути ретельне дослідження для створення ефективних гомогенізаторів, що будуть відповідати усім сучасним вимогам.

Дата добавления: 2015-04-25; просмотров: 6317;