Сборка по базовым элементам сборочных приспособлений

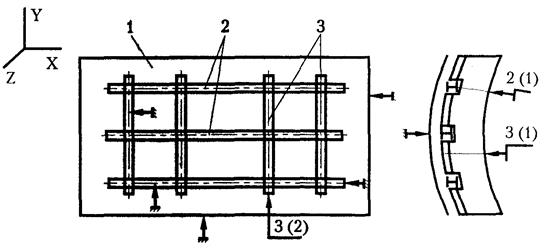

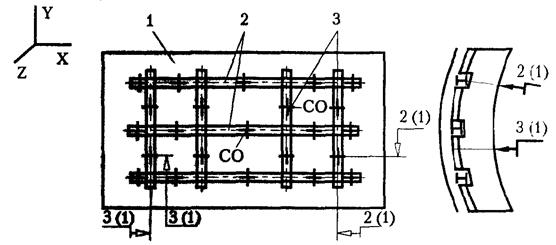

Сборка по базовым элементам сборочных приспособлений (БЭСП) рассматривается ниже (рис. 1.6) на примере сборки типовой панели фюзеляжа (корпуса), представляющей собой обшивку 1, подкрепленную стрингерами 2 и шпангоутами 3. В общем случае панель может иметь непрямоугольную форму в плане, различное количество стрингеров и шпангоутов разного профиля, иметь вырезы, окантовки, накладки и пр.

Основными элементами сборочного приспособления (СП) являются пары рубильников, выставленные по дистанциям шпангоутов. Базовые рубильники

имеют рабочие контуры, соответствующие контурам обвода изделия, несут упоры для установки обшивки по вертикальной оси у. Прижимные рубильники имеют вырезы под стрингеры, несут прижимы стрингеров и шпангоутов. По торцу приспособления установлена глухая стапельная плита. Навеску рубильников и стапельной плит на каркас приспособления (балки) производят по монтажным отверстиям МО.

Рис. 1.6. Базирование элементов при сборке по БЭСП

При сборке панели обшивку устанавливают на базовый рубильник, подают до упора в стапельную плиту. Стрингеры устанавливают в прорези прижимных рубильников, базируют по оси х на стапельную плиту, прижимают к обшивке прижимами. Шпангоуты выставляют в требуемое положение по боковым поверхностям рубильников и вырезам под стрингеры, прижимают к обшивке прижимами (табл. 1.3).

Основной способ базирования - базирование по месту относительно базовых

элементов приспособления. Рабочие поверхности базовых элементов образуют контуры, соответствующие контурам собираемого изделия. Для обеспечения точности изделия сборочное приспособление должно быть выполнено в 2-3 раза точнее.

Таблица 1.3.

| Деталь | x | y | z |

| Обшивка | Стапельная плита | Упор | Рубильник прижимной |

| Стрингер | Стапельная плита | Рубильник прижимной | Обшивка |

| Шпангоут | Рубильник прижимной | Стрингер | Обшивка |

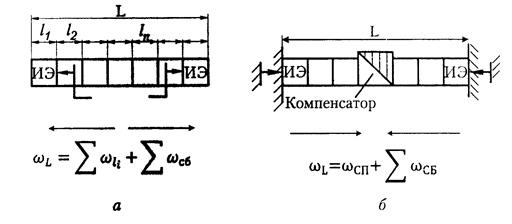

Требуемая точность СП достигается за счет использования специальных способов изготовления (монтажа) приспособлений. Наиболее распространенными являются два способа монтажа (рис. 1.7).

1) Монтаж с применением жестких носителей формы и размеров изделия – монтажных эталонов, макетов, калибров, шаблонов и пр. Рабочие контуры СП образуются в этом случае прямым способом - непосредственным копированием формы и размеров носителя.

2) Монтаж с применением координатных стендов – плаз-кондукторов, инструментальных стендов, и пр. Рабочие контуры СП образуются в этом случае косвенным путем - реализацией системы размеров, координирующих точки навески базовых элементов на каркас СП (МО).

Сборку по БЭСП производят обычно с компенсацией погрешностей.

а

б

Рис. 1.7 способы монтажа сборочных приспособлений:

а - монтаж с применением жестких носителей;

б - монтаж с применением координатных стендов

ТП – теоретический плаз, КП – конструктивный плаз, ШКК – шаблон контрольно-контурный, ШКС – шаблон контура сечения, КРС – каркас рабочих шаблонов сечений, ЭП – элементы приспособления, КЭ – крепежные элементы, МЭ – монтажные элементы, ШП – шаблон приспособления.

Принцип компенсации

При сборке без компенсации образование сборного контура идет в направлении от внутренних к исполнительным элементам (см. рис. 1.8). Погрешности отдельных элементов суммируются и выходят на изделие. Точность сборного контура зависит от количества и точности изготовления входящих деталей. При высоких требованиях к точности собираемого изделия первичные допуски на детали могут стать настолько жесткими, что выполнение их будет экономически нецелесообразным либо вообще невозможным.

Рис. 1.8. Сборка конструкций без компенсации (а) и с компенсацией (б) погрешностей

При сборке с компенсацией образование сборного контура идет в направлении от исполнительных элементов к внутренним. Исполнительные элементы выставляют в требуемое положение по базовым элементам приспособления. Погрешности отдельных элементов суммируются и компенсируются на одном из заключительных этапах с6ркй. Точность сборного контура не зависит от количества и точности изготовления входящих деталей и определяется точностью сборочного приспособления. Высокие требования к точности собираемого и изделия выполняются при широких (экономически целесообразных) первичных допусках на изготовление входящих деталей.

Способы компенсации

1)Компенсация перемещением - изменением взаимного положения деталей.

Основной способ компенсации погрешностей при сборке узлов каркаса планера - нервюр, шпангоутов, лонжеронов и пр.

2)Использование специальных деталей — компенсаторов (уголков, прокладок,

книц и пр.). Основной способ компенсации погрешностей при сборке панелей с

каркасом.

З)Деформация элементов конструкции. Применение способа следует ограничивать:

• из-за увеличения внутренних напряжений;

• опасности трещинообразования;

• поводок после выполнения соединений.

4)Снятие слоя материала. Применение способа следует ограничивать:

• из-за большой трудоемкости и длительности работ;

• нарушения защитных покрытий (увеличения опасности коррозии).

5)Наращивание слоя материала. Широко применяется при изготовлении технологической оснастки (цемент НИАТ-МЦ). При изготовлении авиационных конструкций в зазоры между деталями зашприцовывается неметаллический заполнитель.

Способы компенсации погрешностей при сборке приведены на рис. 1.9.

Достоинства сборки в СП

1) Возможность получений высокой точности собираемого изделия при широких допусках на изготовление входящих деталей. Следствие компенсации погрешностей при сборке.

2) Возможность придания необходимой жесткости элементам конструкции.

Недостатки сборки в СП

1) Большие затраты на оснащение производства, длительность цикла подготовки производства. Важный момент - нормализация приспособлений. Нормализованными могут быть, однако, только несущие элементы - каркас СП. Базовые элементы (наиболее дорогие и трудоемкие в изготовлении) нормализованными быть не могут – определяются конструкцией изделия.

2) Ухудшение доступа к месту выполнения работ - загромождение рабочей зоны. Результат снижение производительности труда. Основной путь повышения производительности - механизация СП (механизмами подъема рубильников, быстродействующими зажимами, прижимами, механизмами поворота, смещения плит разъема и пр.).

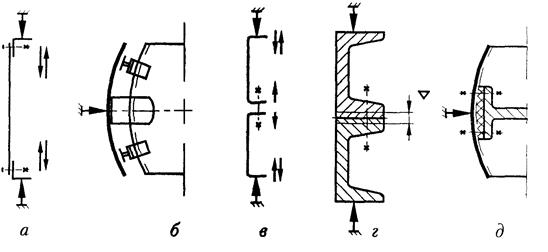

Рис. 1.9. Способы компенсации погрешностей при сборке:

а - компенсация перемещением, б - компенсация специальными деталями,

в - компенсация деформацией, г - компенсация снятием слоя материала,

д - компенсация наращиванием слоя материала

Область применения

Узловая и агрегатная сборка в условиях опытного и серийного производства при высоких тре6ованиях к точности собираемого изделия. Применение сборки по БЭСП, номенклатура и количество СП должны быть тщательно обоснованы. Во всех случаях, допускаемых из соображения точности, целесообразно применение сборки по СО или по КФО.

Применительно к сборке агрегатов различают два варианта сборки по БЭСП - сборку «от обшивки» и сборку «от каркаса». Первый вариант характерен для панелированных конструкций второй - для непанелированных конструкций.

1.2.3. Сборка по сборочным отверстиям

Сборка по СО (рис. 1.10) производится на верстаках либо в упрощенных сборочных приспособлениях типа поддерживающих устройств. Назначение приспособлений - обеспечение удобств выполнения работ и придание жесткости недостаточно жестким элементам конструкции. Для базирования элементов приспособления не используются, сборочных баз не несут.

Обшивка поступает на сборку с двумя системами отверстий (СО) для базирования стрингеров и шпангоутов; устанавливается на ложементы поддерживающего прижимами. Стрингеры и шпангоуты устанавливают на обшивку совмещая просверленные, увязанные в них отверстия, с отверстиями в обшивке, фиксируют штыревыми фиксаторами (КБ, ЮЗ, ПФ).

Основной способ базирования - базирование по отверстиям в сопрягаемых элементах конструкции (табл. 1.4). Минимальное количество отверстий для двух сопрягаемых элементов - два. Обычно из соображений удобства выполнения работ количество отверстий (СО) выбирается из условия - шаг tСО ≤ 300-500 мм.

Рис.1.10. Базирование элементов при сборке по СО

СО следует назначать в местах, не подвергающихся деформации (гибке, подсечке, отбортовке, и пр.) в процессе штамповки. Сверлить СО следует после придания деталям окончательной формы. В противном случае возможно искажение формы отверстий и положения их относительно друг друга и конструктивных контуров. Допускается сверление плоских листов пакетом, если последующая деформация незначительна (листы обшивок малой кривизны).

Таблица 1.4.

| Деталь | x | y | z |

| Обшивка | - | - | - |

| Стрингер | Отверстие | Отверстие | Обшивка |

| Шпангоут | Отверстие | Отверстие | Обшивка |

Увязка СО в сопрягаемых элементах производится по шаблонам ШОК (шаблон обрезки и кондуктор) (рис.1.11). После выбора положения СО информацию наносят на шаблоны ШКК (шаблон контрольно-контурный) или КП (конструктивный плаз). По ШКК получают рабочие шаблоны: ШРД (шаблон развертки детали), ШФ (шаблон фрезерования), ШК (шаблон контура),ШГ (шаблон гибки), ШВК (шаблон внутреннего контура), ШКС(шаблон контура сечения) и др. По шаблонам изготавливают технологическую оснастку (штампы, формблоки, пуансоны, оправки и пр.) После изготовления деталей по ШОК, снятым с ШКК, изготавливают (сверлят) СО в деталях. Затем детали поступают на сборку по СО.

Достоинства сборки по СО

1) Простота сборки, хорошие подходы к месту выполнения работ. Трудоемкость сборки по СО на 20-30 % ниже трудоемкости сборки той же конструкции по БЭСП.

2) Не требует сложных сборочных приспособлений. Изготовление упрощенных приспособлений типа поддерживающих устройств не вызывает трудностей. Удельная стоимость поддерживающих устройств (руб/кг) в 5-10 раз меньше удельной стоимости приспособлений для сборки по БЭСП.

Недостатки сборки по СО

1) Точность сборки изделия определяется количеством и точностью изготовления входящих деталей: Принцип компенсации погрешностей не используется. Повышение точности требует увеличения точности увеличения точности изготовления деталей и увязки СО.

2) Сложность реализации применительно к изделиям пространственной формы. Обусловлена трудностями пространственной увязки СО - тре6ует создания пространственных ШОК.

Рис. 1.11. Увязка отверстий при сборке по СО

Область применения

Сборка узлов и панелей при сравнительно невысоких требованиях к точности сборных контуров. Обычно – плоские узлы типа несиловых нервюр и шпангоутов, где сравнительно просто увязать СО по шаблонам. Погрешности таких узлов компенсируются при агрегатной сборке за счет крепления панелей к каркасу через компенсаторы.

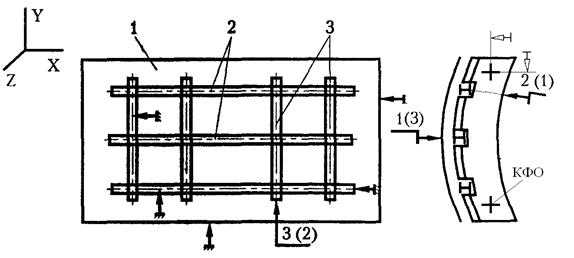

1.2.4. Сборка по координатно-фиксирующим отверстиям

Сборку по координатно-фиксирующим отверстиям (КФО) производят в упрощенных сборочных приспособлениях с использованием системы взаимоувязанных отверстий в элементах конструкции и базовых элементах приспособления.

Сборку панели (рис. 1.12) начинают с установки по дистанциям сегментов шпангоутов. Шпангоуты базируют (оси Y,Z) по отверстиям базовых элементов приспособления, фиксируют штырями. Стрингеры устанавливают в прорези шпангоутов, подают до упора в стапельную плиту. Обшивку базируют на шпангоуты в упоры, фиксируют прижимными лентами (табл. 1.5).

В отличие от сборки на БЭСП элементы конструкции сопрягаются с базовыми элементами приспособления по ограниченным участкам плоских поверхностей в зоне расположения КФО. Форма БЭ не зависит от формы элементов конструкции.

Последнее позволяет делать СП полностью нормализованным (не только каркас, но и базовые элементы).

Таблица 1.5.

| Деталь | x | y | z |

| Обшивка | Стапельная плита | Упор | Шпангоут |

| Стрингер | Стапельная плита | Шпангоут | Обшивка |

| Шпангоут | БЭСП | Отверстия | Обшивка |

Рис. 1.12. Базирование элементов при сборке по КФО

Отличия сборки по СО и по КФО

1) СО назначают в базовых и базируемых элементах конструкции. Отверстия КФО имеются в элементах конструкции и элементах СП. Приспособления жесткие, могут быть выполнены весьма точно. Точность сборки по КФО выше, чем по СО.

2) СО имеют обычно определенное функциональное назначение - используются для крепления деталей заклепками, болтами. КФО образуют специальные контуры, предназначенные только для сборки. Положение КФО может быть выбрано любым. Выбирают наиболее удобным для увязки отверстий в координатной сетке (расстояния, кратные 50 мм). Допускается 25, 10 мм. Диаметр КФО – Ø6Н9 – Ø14Н9. Количество КФО — не менее двух для каждого базируемого элемента.

КФО следует назначать в наиболее жестких элементах конструкции (лонжеронах, силовых шпангоутах, нервюрах). При необходимости участки расположения КФО усиливают тёхнологическими накладками, уголками, стойками. При недостаточном количестве жестких элементов конструкции вводят специальные технологические элементы - макетные нервюры, макетные шпангоуты (МН, МШ).

Открывают (получают) КФС на завершающем этапе изготовления элементов. Контуры КФО строго увязывают с контурами обводов и другими конструктивными контурами.

Обработка КФО в штампуемых деталях производится в заготовительно-штамповочных цехах на универсальных подгоночно-контрольных стендах УПС.

УПС - горизонтальная плита с системой плаз-кондукторных отверстий. Включает набор универсальных малкомеров и кронштейнов-кондукторов. УПС настраивают по ШК. Шаблоны устанавливают на плиту по БО, по отверстиям КФО выставляют кронштейны-кондукторы, по контуру ШК выставляют малкомеры, ШК снимают. Деталь после изготовления устанавливают на плиту. Контролируют обводы, малку, сверлят отверстия КФО.

Обработка КФО в деталях, получаемых механической обработкой, производится в механических цехах на фрезерных станках. КФО при этом могут быть вскрыты до обработки наружного контура при условии использования их в дальнейшем в качестве установочных отверстий или баз (УО).

КФО в сборных элементах обрабатываются в сборочных цехах. Отверстия сверлят по кондукторам, встраиваемым в сборочные приспособления, при повторной установке собранного узла в СП после окончательной его сборки. Сверление КФО до полного выполнения соединений не допускается – деформации от клепки могут привести к искажению положения КФО.

Требуемое положение КФО в сборочных приспособлениях обеспечивается за счет применения соответствующих способов монтажа СП - монтаж с применением ПК и ИС, эталонов и оптических средств.

Достоинства сборки по КФО

1) Простота СП, малая металлоемкость и стоимость их изготовления. Удельная стоимость приспособлений в 1,5-2 раза меньше стоимости СП при сборке по БЭСП.

2) Широкие возможности нормализации СП, создания переналаживаемых приспособлений. Нормализованными могут быть как элементы каркаса, так и базовые элементы СП.

З) Открытый доступ к изделию при выполнении сборочных работ.

Недостатки сборки по КФО

1) Требует специальной оснастки для увязки отверстий - дополнительных шаблонов, кондукторов и других носителей информации.

2) Повышение требования к точности изготовления деталей конструкций. Результат - увеличение трудоемкости и затрат на оснащение заготовительно-штамповочных цехов и цехов механической обработки.

Таблица 1.6. Сравнительная характеристика методов сборки

| № п/п | Метод сборки | Точность сборочного контура | Технологическая себестоимость | Цикл сборки | Стоимость технологической оснастки | |

| Узловая сборка | Агрегатная сборка | |||||

| по БЭСП | ±(0,7-1,0) | 100% | 100% | 100% | 100% | |

| по СО | ±(2,0-2,5) | 60% | 80% | 10-25% | 55% | |

| по КФО | ±(1,5-2,0) | 70% | 85% | 20-35% | 60-80% |

Область применения

Агрегатная (реже узловая - шпангоуты, панели) сборка в условиях серийного производства. Особенно целесообразно применение сборки по КФО для машин среднего и тяжелого типа, где сборка по БЭСП нежелательна из-за большой металлоемкости стапелей и высокой стоимости их изготовления.

Сравнительная характеристика методов сборки дана в табл. 1.6.

1.3. Соединение элементов при сборке

Дата добавления: 2015-04-25; просмотров: 4851;