Перспективные способы сварки

Электронно-лучевая сварка (ЭЛС)

Сущность процесса сварки электронным лучом состоит в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме. При бомбардировке электронами поверхности металла их кинетическая энергия превращается в теплоту, обеспечивающую расплавление кромок свариваемых деталей.

Достоинства ЭЛС:

1) Возможность получения узкой и глубокой зоны проплавления вследствие высокой концентрации энергии в электронном луче, что обеспечивает возможность сварки любых материалов больших толщин.

2) Малые поводки (деформации) конструкции после сварки вследствие сравнительно небольшого количества подводимого тепла (в 10–15 раз меньше, чем при ДЭС) и быстрого охлаждения металла шва.

3) Возможность получения узлов с проплавленными швами, когда один из элементов конструкции недоступен для непосредственного воздействия дуги.

Недостатки ЭЛС:

1) Необходимость трудоемкой подгонки деталей под сварку (зазор между свариваемыми кромками не должен превышать 0,15 мм, непараллельность торцов при толщине металла до 20 мм в пределах 0,5 мм, чистота обработки кромок - Rz = 2,5 мкм).

2) Сравнительная сложность применяемого оборудования (сварочных камер и установок больших габаритов).

Диффузионная сварка

Сущность процесса диффузионной сварки (ДС) заключается в образовании неразъемного соединения деталей в твердом состоянии за счет взаимной диффузии атомов через контактную поверхность в результате действия давления и нагрева в течение определенного времени. Соединение образуется в результате развития физического контакта и активизации контактных поверхностей вследствие их пластической деформации и взаимодействия, ведущего к возникновению химических связей между атомами (рис. 1.19).

Определяющими процесс ДС факторами являются температура, давление и время. Сочетание этих факторов обеспечивает качественное соединение. Рекомендуется проводить сварку титановых сплавов при температуре на 15–30°С ниже температуры полиморфного превращения (ниже 900–1000°С). Давление при сварке 0,4–2,0 МПа, время сварки – 0,5–3 часа.

Рис. 1.19. Схема установки диффузионной сварки:

1 – верхняя плита; 2 – вакуумная камера; 3 – нижняя плита;

4 – нагреватель; 5 – стол; 6 – вакуумная система; 7 – изделие

Важное значение для получения качественного соединения имеют качество подготовки поверхностей и окружающая среда. Диффузионная сварка может быть проведена в вакууме, в среде инертных газов, в соляных ваннах (предпочтительнее в вакууме).

Достоинства ДС

· высокое качество соединения, механические свойства материала в зоне сварки близки к свойствам основного материала;

· малое коробление конструкции вследствие отсутствия остаточных напряжений в сварных швах;

· исключение вакуумного отжига конструкции после сварки;

· улучшение условий труда сварщиков (отсутствие газовыделения, пыли и пр.).

Представляет особый интерес интенсивно осваиваемый рядом аэрокосмических фирм комплексный процесс пневмотермической формовки – диффузионной сварки титановых конструкций (ПТФ/ДС). В основу комплексного процесса ПТФ/ДС положена идентичность условий и режимов сверхпластической формовки и диффузионной сварки (сопоставимые температурные, силовые и временные параметры, необходимость применения вакуума либо нейтральных газов).

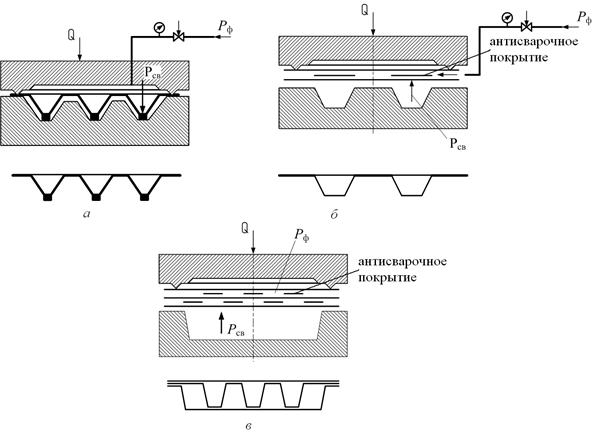

По 1-й схеме (рис. 1.20, а) в оснастку укладывают предварительно подготовленные элементы. Производится формовка подачей газа. На завершающем этапе создается давление сварки.

Способ может быть с успехом применен для компенсации утонения листа в наиболее деформируемых участках или соединения листа с фитингами, кронштейнами и другими конструктивными элементами.

По 2-й схеме (рис. 1.20, б) на лист наносят локально (в местах деформации) антисварочное покрытие. Собирают два листа. Создают давление сварки Рф, сваривая листы в местах отсутствия покрытия. далее подают аргон между листами и формуют нижний лист по профилю инструмента.

Способ используют для изготовления интегрально-жестких конструкций – панелей, в виде листов, подкрепленных элементами жесткости (пример: панель со шпангоутами и стрингерами).

Рис. 1.20. Основные схемы реализации комплексного процесса ПТФ/ДС

По 3-й схеме (рис. 1.20, в) на лист наносят с двух сторон антисварочное покрытие. Собирают пакет из трех листов. Создают давление сварки. Средний лист сваривается с листами обшивки. При подаче газа между листами формуется заполнитель трехслойной конструкции. Форма заполнителя определяется рисунком наносимого антисварочного покрытия.

Данным способом могут быть получены заполнители различного вида: гофровые, ячеистые, вафельные либо комбинированные. Форма изделия не обязательно плоская (пример: многослойные панели). В оснастку могут быть уложены дополнительные элементы.

Дата добавления: 2015-04-25; просмотров: 2364;