Клеевые соединения

Клеевые соединения находят возрастающее применение в различных конструкциях летательных аппаратов. Наиболее часто используются в конструкциях из композиционных материалов и конструкциях с заполнителями различного типа (сотовых, пенопластовых, гофровых, ячеистых).

Возрастающее применение клеевых соединений привело к созданию большого количества марок клеев на основе синтетических смол (фенольных, полиуретановых, эпоксидных, и пр.) с различными модифицирующими добавками. Клей должен обладать высокой адгезией, хорошо смачивать поверхности деталей и заполнять зазоры, быть стойким к воздействию бензина, керосина и масел, иметь близкий к материалу конструкции коэффициент термического расширения. Клей не должен вызывать коррозии и оказывать вредное влияние на здоровье рабочих.

Клеевые соединения хорошо работают на срез (сдвиг) и чистый отрыв. Плохо – на отдирание (неравномерный отрыв). Концы швов следует усиливать заклепками либо сварными точками. В ряде случаев используют комбинированные соединения – клеесварные, клееклепаные. Вследствие высокой способности клеев поглощать энергию клеевые соединения хорошо работают на усталость.

Допустимые напряжения для клеевых соединений [τ] < 300 кг/см2. С повышением температуры эта величина уменьшается. При этом также уменьшается и срок работы клеев. Максимальная температура работы клеев – tmax < 300°С.

Достоинства клеевых соединений

· высокое качество поверхности получаемого изделия – отсутствие рисок, забоин, вмятин и др. следов крепежа;

· малый привес конструкции – нет ослабления деталей отверстиями, не нарушены механические свойства металла;

· обеспечение герметичности соединения, защита от коррозии – клей выполняет одновременно роль крепежа, герметика и покрытия;

· малая трудоемкость выполнения соединений.

Недостатки клеевых соединений

· нестабильность прочностных свойств во времени и в зависимости от температуры эксплуатации;

· длительность цикла сборки – обусловлена длительностью процесса полимеризации (отверждения) клея;

· жесткие требования к производству – тщательный пооперационный контроль, соблюдение специальных правил обращения с клеями, хранения клеев, чистоты помещения, воздуха;

Схема процесса образования клеевых соединений приведена на рис. 1.21.

Подготовка деталей к склеиванию включает предварительную сборку и обезжиривание поверхностей сопряжения.

Цель предварительной сборки – обеспечение плотного прилегания деталей по сопрягаемым поверхностям для создания равномерной толщины клеевого слоя.

Цель обезжиривания поверхностей – обеспечение хорошего сцепления клея с металлом. Поверхности должны быть чистыми от грязи, пыли, смазки и пр. Основной способ очистки – обезжиривание ацетоном, бензином.

Нанесение клея. Клей наносится не позднее 6-8 часов после обезжиривания поверхностей. Допускается больший срок при условии хранения деталей в специальных боксах, резиновых мешках, полиэтиленовых пакетах.

Способ нанесения клея определяется характером и размерам и поверхностей

сопряжения, конфигурацией деталей, маркой и состоянием клея. Большинство

клеев жидкие. Наносят напылением пульверизаторами кистью, окунанием, поливом. Наносят на одну либо обе сопрягаемые поверхности, в один, либо несколько слоев (зависит от марки и вязкости клея).

Общая толщина клеевого слоя (прокладки) лежит обычно в пределах от 0,05 до 0,10 мм. Увеличение этого параметра снижает прочность соединения. Уменьшение может явиться причиной непроклея. Обычно толщина слоя выдерживается за счет регламентирования расхода клея (1 слой – 40–50 г/м2).

Наиболее технологичными в смысле обеспечения равномерности и толщины клеевого слоя являются клеевые пленки – клей с наполнителем либо без наполнителя в виде тонкой ленты, свернутой в рулон с прокладкой. Лента разрезается (кроится) при сборке. Наносится клей как прокладка между деталями с предварительным нанесением подслоя.

После нанесения клея производят подсушивание клеевого слоя на воздухе.

|

|

|

Рис. 1.21. Схема процесса образования клеевых соединений

Сборка под склеивание производится в сборочном приспособлении либо по СО. Чаще в сборочные сборочном приспособлении. Сборочные приспособления должны:

1) Обеспечивать требуемую точность расположения деталей. Доработка конструкции (правка) после отверждения клея не допускается.

2) Обеспечивать возможность запрессовки деталей. Базовые элементы должны быть достаточно жесткими чтобы выдерживать соответствующие давление без искажения формы и размеров.

3) Обеспечивать возможность нагрева конструкции. При этом должны быть учтены искажения формы и размеров, обусловленные температурным расширением.

Склеивание– полимеризация (отверждение) клея. Происходит при нагреве конструкции по определенному режиму с выдержкой при определенным давлении запрессовки. Максимальная температура нагрева для используемых в настоящее время клеев – tmax=200°С. Потребное давление запрессовки – p < 10 кг/см2.

Способы запрессовки:

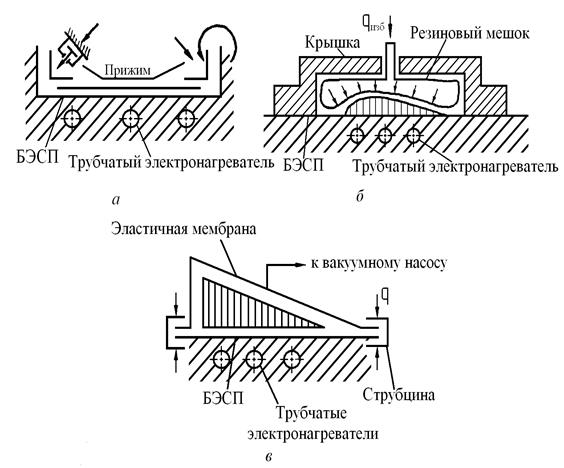

1) Применение механических, пневматических, гидравлических зажимных устройств (рис. 1.22, а). Общий недостаток — неравномерность запрессовки.

2) Метод избыточного давления (рис. 1.22, 6). Резиновые мешки заполняются воздухом или жидкостью. Основные достоинства: простота реализации при сложной конфигурации изделия и равномерность давления запрессовки. Способ используется при жестком каркасе изделия.

Рис. 1.22. Способы запрессовки деталей при склеивании:

а – прижимными устройствами; б – метод избыточного давления; в – метод вакуума

3) Метод вакуума (рис.1.22, в). Специальные резиновые накладки герметично устанавливают на изделие, воздух откачивают вакуумным насосом. Достоинства аналогичны методу избыточного давления. Способ используется при малой жесткости каркаса (pmax < 1 кг/см2).

Способы нагрева:

1) Нагрев горячим воздухом (паром) в автоклавах, электрических печах.

2) Нагрев электронагревателями (ТЭНами), встроенными в сборочное приспособление.

3) Радиационный нагрев излучателями, экранами.

Контроль качества склеивания. Основной дефект - непроклей. Причины - плохое качество обезжиривания поверхностей деталей, неравномерное нанесение клея, недостаточное давление запрессовки, неравномерный нагрев конструкции.

Сложность контроля качества клеевых соединений обусловила необходимость создания разнообразных приборов и установок — дефектоскопов, использующих различные принципы обнаружения непроклея.

Методы контроля клеевых соединений:

1) Метод свободных колебаний – обнаружение дефекта по изменению частоты колебаний в местах непроклея.

2) Резонансный метод – обнаружения дефекта по изменению амплитуды колебаний в местах непроклея.

3) Импедансный метод – обнаружение дефекта по изменению силы реакции в местах непроклея.

4) Вакуумный метод – обнаружение дефекта по деформации тонкой обшивки в местах непроклея.

5) Контроль по образцам-свидетелям. Образцы изготавливают вместе с изделием в тех же условиях, при тех же режимах.

Основной способ обеспечения высокого качества клеевых соединений - тщательны пооперационный контроль, строгое соблюдение технологической дисциплины.

Дата добавления: 2015-04-25; просмотров: 2426;