В самолетостроении

Сборочно-монтажные работы

1.1.1. Сущность и содержание процессов сборки

Задача сборки - реализация пространственной и силовой взаимосвязи элементов

конструкции с целью получения изделия требуемой формы и качества.

Пространственная взаимосвязь определяется положением элементов относительно друг друга и базовых осей координат.

Силовая взаимосвязь определяется видом и конструктивным выполнением соединений.

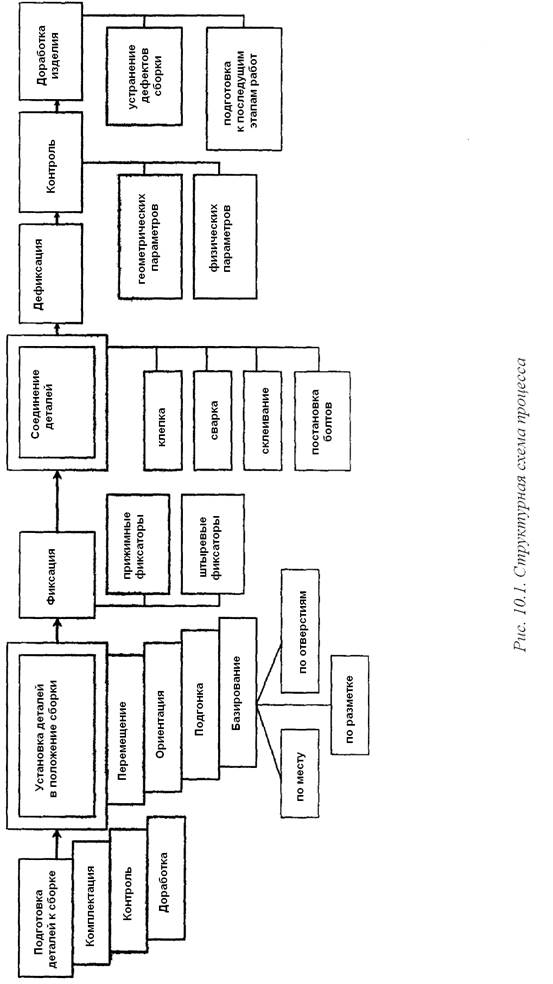

В общем случае процесс сборки (рис. 1.1) включает следующие этапы:

1) Подготовка деталей к сборке - комплектация изделия входящими элементами, контроль и дора6ока их в соответствии с чертежами и техническими условиями‚ на поставку.

2) Установка деталей в положение сборки -перемещение элементов к месту сборки, ориентация их относительно друг друга, подгонка и сопряжение по сборочным базам (базирование).

Применяемые способы базирования:

а) по месту;

б) по отверстиям;

в) по разметке.

В зависимости от способов базирования, определяющих образование основных контуров изделия, различают три метода сборки:

а) по базовым элементам сборочного приспособления (БЭСП);

б) по сборочным отверстиям (СО);

в) по координатно-фиксирующим отверстиям (КФО).

3) Фиксация элементов. Цель - предотвращение смещения элементов из положения сборки под действием возмущающих нагрузок (собственного веса, давления, усилий и ударов со стороны обрабатывающего инструмента, веса рабочих и пр.)

Применяемые средства фиксации подразделяются на два вида:

а) прижимные фиксаторы - механические, пневматические, гидравлические устройства и механизмы;

б) штыревые фиксаторы - цилиндрические и конические штыри, контрольные болты (КБ), контрольные заклепки (К3), технологические болты (ТБ).

4) Соединение деталей.Объем и содержание работ (клепка, сварка, склеивание, постановка болтов) определяются видом и конструктивным выполнением соединений. Сильно зависят от формы изделия, жесткости элементов конструкции, доступов к месту выполнения работ.

5) Дефиксация изделия- освобождение изделия от установочных связей (при-

жимов, фиксаторов и др.). Работы рекомендуются проводить до полного завершения соединений - после достижения изделием технологической жесткости (10-30% крепежа). При этом:

a. снижается трудоемкость и цикл сборки за счет механизации и автоматизации работ;

b. повышается качество (стабильность качества) выполнения соединений;

c. увеличивается пропускная способность сборочных приспособлений; исключается дублирование их при больших программах выпуска.

6) Контроль.Средства и содержание работ определяются параметрами контроля и предъявляемыми к ним требованиями. Обычно различают:

a. контроль геометрических параметров (формы и размеров);

b. контроль физических параметров (качества соединений, герметичности, веса, балансировки и пр.).

7) Доработка изделия.Основными задачами доработки (обрезка, фрезерование, сверление. правка и пр.) являются:

a. устранение дефектов сборки;

b. подготовка изделия к последующим этапам производственного процесса.

Основными из перечисленных видов работ являются базирование и соединение деталей.

Сборка - процесс установки деталей в требуемое положение ин соединения их средствами, заданными в конструкторской документации.

1.1.2. Дифференциация сборочных работ

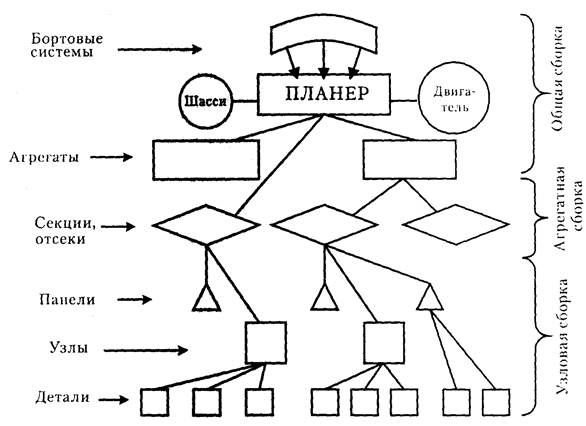

Дифференциация сборочных работ -выделение отдельных элементов в самостоятельные сборочные единицы (рис. 1.2). Детали планера объединяют в подборки, узлы, панели. Узлы и панели объединяют в секции, отсеки, агрегаты. Секции, отсеки, агрегаты образуют планер. Степень дифференциации сборочных работ отражается на специальных чертежах - схемах сборки.

В соответствии с приведенной схемой различают узловую, агрегатную и общую сборку.

Узловая сборкавключает сборку узлов и панелей планера.

Агрегатная сборкавключает сборку секций, отсеков и агрегатов.

Общая сборкавключает стыковку секций, отсеков и агрегатов в планер, установку шасси, двигателей, монтаж и отработку бортовых систем.

Дифференциация сборочных работ:

1) Сокращает цикл сборки за счет расширения фронта работ – позволяет вести сборку изделия параллельно на многих рабочих местах.

2) Снижает трудоемкость сборки изделия за счет расширения возможностей механизации работ. Работы на секциях, отсеках, агрегатах ведутся в условиях ограниченного доступа, выполняются ручным переносным инструментом - пневмодрелями, пневмомолотками, сварочными клещами, пистолетами и пр.

Рис. 1.2. Дифференциация сборочных робот

Узлы и панели характеризуются свободным двухсторонним доступом, что позволяет использовать стационарное производительное оборудование – станки, прессы, сверлильно-зенковальные установки, сварочные машины и установки, автоматы (10% - машинные работы; 40% - машинно-ручные работы; 50% - ручные работы).

З) Повышает производительность работ за счет улучшения условий труда сборщиков. При работе на секциях, отсеках, агрегатах поза исполнителя (свободная, стесненная), положение инструмента (вперед, вверх, вниз), освещенность рабочего места, уровень шума и пр. определяются габаритами о конструкцией изделия. При работе на узлах, панелях для каждой сборочной единицы могут быть созданы наиболее благоприятные условия сборки – применение поворотных устройств, кантователей, манипуляторов и пр. Влияние конфигурации и размеров изделия скажется только при общей сборке агрегата - стыковке узлов и панелей.

В целом дифференциация сборки снижает трудоемкость в 2—З раза, а цикл сборки в 5-6 раз.

Недостаток дифференциации - увеличение сроков и затрат на подготовку производства из-за увеличения количества сборочных приспособлений. Сборочные приспособления крупногабаритные, металлоемкие, сложные, должны быть жесткими, выполненными в 2-3 раза точнее собираемого изделия. Результат - высокая трудоемкость и стоимость их изготовления.

Дата добавления: 2015-04-25; просмотров: 4227;