Облицовочные материалы для вентилируемых фасадов

Облицовочные материалы в конструкции вентилируемого фасада выполняют защитно-декоративную функцию. Они защищают утеплитель, подоблицовочную конструкцию и стену здания от повреждений и атмосферных воздействий. В то же время облицовочные панели являются внешней оболочкой здания, формируют его эстетический облик. В настоящее время существует большой выбор фасадных панелей для облицовки стен здания. Кроме внешнего вида они отличаются между собой по материалу, размеру, типу крепления (видимое, невидимое), цене и т.д.

Материалы, применяемые для изготовления панелей, могут быть самые разные: металлы, композитные материалы, бетоны, фиброцементы (цементно-волокнистые материалы), керамический гранит, а также стекла со специальным покрытием, ламинаты высокого давления и т.д. Перечисленные материалы используются для производства следующих видов облицовочных изделий: крупноразмерных (высотой с этаж) и мелкоразмерных панелей, сайдинга (длинных узких наборных панелей), профилированных (волнистых) листов и кассет (объемных панелей из тонколистовых материалов). Защитно-декоративные изделия могут имитировать традиционные материалы - камень, дерево, кирпич, или наоборот - подчеркивать современность и необычность за счет применения металла, цвета, фактуры и т.п. Большое разнообразие отделочных материалов для навесных фасадов дает архитектору поистине безграничные возможности для решения эстетических задач.

Ниже мы остановимся подробнее на наиболее распространенных облицовочных материалах.

Цементно-волокнистые панели. Цементно-волокнистые панели (часто называемые также фиброцементными) состоят из цемента (на 80-90%), армирующего волокна и минеральных заполнителей. Бетон, усиленный волокнами (fibre) асбеста, появился еще в 1901 г. Австриец Людвиг Хачек годом раньше зарегистрировал свое открытие как патент на "Способ производства искусственных каменных плит из волокнистых веществ и затвердевающих в них связующих".

На сегодняшний день в качестве фибры помимо асбеста применяются также синтетические волокна, и даже специальные щелочестойкие стеклянные волокна. Исследования в области создания безасбестовых армирующих волокон были связаны с борьбой за запрещение применения асбестосодержащих изделий в Западной Европе в конце 70-х и начале 80-х годов. В России же, как и в большинстве развитых стран, использование и применение асбеста не запрещено, асбестосодержащие изделия проходят экспертизу и имеют необходимые гигиенические сертификаты. Хризотил- асбест используется человеком более ста лет во многих сферах жизнедеятельности, и причин отказываться от его применения российские врачи и ученые не находят. Поэтому цементно-волокнистые плиты, производимые в России, в основном - асбестосодержащие, а продукция западных стран основана на синтетических волокнах.

Благодаря своему составу плиты практически не горючи и экологически чисты. Они морозоустойчивы, не боятся коррозии, гниения, УФ-излучения и кислотных дождей. Плиты являются влагонепроницаемыми, хорошо изолируют звук, стойки к ударам. Фасадные панели на цементной основе сочетают в себе прочность бетона и многофункциональность панелей.

Плиты могут быть отшлифованы (либо с одной, либо с двух сторон), со сквозной пропиткой, окрашены акриловой водорастворимой краской или идти под покраску и облицовку на месте. Широкое распространение получили также цементно-волокнистые плиты с поверхностным слоем, покрытым крошкой из натурального камня, причем может варьироваться не только цвет (за счет породы камня), но и фракция крошки. Эпоксидная смола связывает дробленый камень с основой. На фиброцементную плиту может наноситься также полиуретановое покрытие, которое дает высокую защиту от ультрафиолетового излучения и атмосферного воздействия. Плиты с различными покрытиями можно применять отдельно или комбинировать друг с другом, добиваясь необходимого эффекта.

Облицовочные изделия могут крепиться к подоблицовочной конструкции с помощью скрытых или видимы элементов крепежа. Причем перевязки между панелями могут быть вертикальными или горизонтальными.

Цементно-волокнистые плиты обладают стойкостью к атмосферным воздействиям, и с технической точки зрения не требуют никаких защитных покрытий. Однако обычной цементно-волокнистой плиты - натурально-серый, поэтому панели чаще всего красят из эстетических соображений. Краски и методы окрашивания, предназначенные для бетонных поверхностей, обычно, подходят и для цементно-волокнистых плит.

Новые цементно-волокнистые плиты можно красить как до монтажа - плиты полностью загрунтовываются и окрашиваются на заводе, так и после него - загрунтованной плите можно оставить ее изначальный цвет, но рекомендуется в течение 2-х лет после монтажа осуществить покраску.

Наиболее важным критерием при выборе краски для бетонной поверхности служит стойкость краски к воздействию щелочей. Большинство красок отвечают данному требованию. Например, все латексные краски стойки к щелочам, а следовательно подходят для окрашивания цементно-волокнистых плит. Алкидные же краски нельзя использовать для работы с бетонными поверхностями. Также краска должна "дышать", пропускать водяной пар.

Для обеспечения хорошей адгезии к ранее не окрашенным поверхностям их рекомендуется покрывать акриловыми красками на основе растворителя. Они проникают в подложку лучше, чем водорастворимая акриловая краска. Степень блеска у акриловых красок может быть от полуматовой до матовой.

Силикатные краски на основе неорганического силикатного калия в основном хорошо подходят для бетонных поверхностей, которые сами состоят из силикатных соединений. Силикатная краска прекрасно пропускает воздух, и к тому же она стойка к атмосферным воздействиям. Силикатные краски всегда матовые и водоразбавляемые. Окраска слишком влажной и щелочной поверхности цементно-волокнистой плиты силикатной краской не получится. Поэтому плиты рекомендуется окрашивать примерно через полгода после монтажа.

Панели могут комплектоваться специальными монтажными элементами и аксессуарами: планками для внешних и внутренних углов (покрашенными в цвет плит из алюминия и оцинкованной стали), водо-отливными листами со специальным покрытием, окон-ными сливами и откосами, а также лентами-прокладками, закреп-ляемыми между плитой и обрешеткой, защитной краской для обработки кромок и т.д.

Панели могут комплектоваться специальными монтажными элементами и аксессуарами: планками для внешних и внутренних углов (покрашенными в цвет плит из алюминия и оцинкованной стали), водо-отливными листами со специальным покрытием, окон-ными сливами и откосами, а также лентами-прокладками, закреп-ляемыми между плитой и обрешеткой, защитной краской для обработки кромок и т.д.

При выборе плит должны учитываться статические, динамические нагрузки и внутренние напряжения, возни-кающие в плитах.

Рисунок 5.43 – Использование большеразмерных плит типа «Минерит» в качестве наружной облицовки теплоизоляционной системы

Необходимо обращать внимание на тот факт, что окрашенная плита впитывает из воздуха примерно половину той влаги, которую получает облицованная плита за тот же отрезок времени. На практике это означает, что влагорасширение окрашенной плиты в два раза меньше влагорасширения неокрашенной плиты. По этой причине максимальный разрешенный размер окрашенной плиты больше, чем размер плиты без отделки.

Крепление плит производится на кислотостойких гвоздях или винтах к деревянному или металлическому каркасу. Швы герметизируются резиновой лентой (черная или натурально - белая EPDM-резина) или алюминиевыми планками различного профиля. Шаг каркаса, тип крепления и расход крепежных элементов должен быть рассчитан. У производителей плит обычно разработаны специальные таблицы, которые облегчают расчет. Обрезку панелей обычно производят на заводе, но они могут быть обрезаны и на стройплощадке. Для этого применяют обычные деревообрабатывающие инструменты с твердосплавным диском. Так как при обработке плит выделяется цементная пыль, рекомендуется использовать системы пылесборки и респираторы.

Производят цементно-волокнистые плиты в разных странах, наиболее известна в нашей стране продукция фирм OY Minent AB (Финляндия) и Eternit AG (Германия). В широко известных в России панелях CemStone, CemColour, Cynop (продукция фирмы LTM-Company OY, Финляндия) фиброцементная плита Mment является основой, на которую наносятся различные покрытия.

Бетонные плиты с мраморным заполнителем. Бетонные плиты изготавливаются из мраморной крошки, цемента и красящего пигмента. Поверхность имеет слегка шероховатую структуру и покрыта специальным водоотталкивающим составом Плиты выпускаются различных расцветок и размеров -300/600x100мм, толщиной 30 мм. Общая толщина, включая монтажный каркас, - 45 мм. Вес материала с монтажным каркасом ориентировочно 47 кг/м2. Изготавливаются угловые планки, соответствующие цвету панелей.

Для монтажа панелей применяется специальный каркас из оцинкованного железа, на который панели просто навешиваются. Несмотря на простоту монтажа, конструкция устойчива к порывам ветра. Облицовочные панели отвечают требованиям по огнестойкости, устойчивы к атмосферным воздействиям. Они могут применяться как для малоэтажных, так и для высотных жилых и общественных зданий и сооружений.

На российском рынке бетонные плиты с мраморным заполнителем представлены продукцией фирмы MARMOROC (Швеция). Плиты MARMOROC применяются за рубежом с 1970 года, технология прошла испытания более чем в 20 странах (запатентована в Швеции).

Появились и отечественные разработки подобных материалов, например, Архитектурно технологический и научно-исследовательский центр ("АТ-Центр", Россия) в системе защиты и утепления фасадов Interstone предлагает аналогичные отделочные материалы.

Полимербетонные панели. Полимербетонные панели изготав-ливаются из полиэфирного композита с основой из дробленого камня и двух отдельных слоев стекловолокна. Поверхность панелей может быть гладкая различных цветов (акриловая пленка, армированная стекловолокном) или покрыта природной каменной крошкой различных фракций. Благодаря своей структуре и особенностям производства - горячей обработке, которую они проходят (160°С), панели имеют повышенную прочность.

Каменная крошка крепится на поверхности (на жидкой полиэфирной основе) в процессе производства панелей и также проходит термообработку при температуре 160°С, что обеспечивает высокую прочность сцепления с основой.

Главное достоинство данного типа панелей – это то, что плита из полимерного бетона является гомогенным материалом, который не только не пропускает воду, но и пары воды, так как не имеет пор. Плиты экологически чистые, не боятся УФ-излучения, кислотных дождей, а также хорошо сопротивляются воздействию многих химических веществ.

Панели морозоустойчивы (число циклов более 300), сохраняют свои свойства даже при резких колебаниях температуры. Они обладают низкой возгораемостью, не плавятся при пожаре, задерживают распространение огня, практически не образуют дыма. Плиты выдерживают удары и механические нагрузки.

Широкий выбор цветов панелей дает проектировщику практически неограниченный выбор, а блестящие панели с различными рисунками позволяют проектировать фасады с имитацией под стекло.

Очистка панелей проста - промывка горячей водой под давлением (150 бар) при температуре 100°С. Опасности повреждения практически не существует.

Монтаж панелей производится по деревянному или металлическому каркасу. Для их крепления к деревянным панелям применяются кислотоупорные гвозди, окрашенные под цвет панелей. Для металлических прогонов применяются нержавеющие самонарезающиеся винты или нержавеющие заклепки. Панели могут поставляться как с отверстиями для монтажа, так и без отверстий.

Швы между полимербетонными панелями и другими материалами должны быть шириной в 5 мм. Шов может быть открытым или заделываться герметиком. Под открытый вертикальный шов рекомендуется подкладывать жестяную ленту с пластиковым покрытием под цвет плит. На горизонтальных швах предусматривается капельный отлив, выполненный из загнутой жестяной ленты с пластиковым покрытием. Для заделки швов применяется эластичная масса, предназначенная для фасадных конструкций. Панели могут быть закреплены также с помощью скрытых элементов крепления. Вес полимербетонных панелей небольшой, что дает возможность применения облегченных подоблицовочных конструкций. Область использования панелей - многоэтажные жилые дома, коттеджи и особняки, промышленные здания, цоколи, балконы и лоджии.

Натуральный камень. Натуральный камень применялся в строительстве во все времена, и сегодня, несмотря на появление новых искусственных материалов, мода на него не проходит Он пo-прежнему широко применяется для облицовки зданий. А благодаря современным методам обработки может использоваться и для вентилируемых фасадов. Тем более, что крепление на относе (с вентилируемым промежутком между стеной и камнем) с успехом применяется уже многие годы.

Для облицовки вентилируемых фасадов, помимо панелей целиком из натурального камня, применяются и многослойные сэндвич-панели. Сэндвич-панели состоят из поверхностного слоя камня 5-7 мм толщиной, который прикрепляется к армирующему слою - сотовому алюмопластиковому каркасу. Эти облегченные панели позволяют существенно снизить нагрузку на несущие элементы каркаса здания, так как их вес - до 16 кг/ м2, что составляет примерно 1/3-1/4 веса гранитных или мраморных плит, используемых для той же цели.

Керамический гранит. Керамический гранит также называют плиткой грес, гранитогрес, каменная плитка из искусственного камня. Отличия керамического гранита от керамической плитки обусловлены технологией изготовления этого материала.

Производство керамического гранита является высокотехнологичным процессом. Керамический гранит получают из белой специальной глины с добавлением коалина, полевых шпатов, кварца и минералов. Сначала тщательно перемешанная масса прессуется под сверхвысоким давлением (до 400 Н/г м2) на современных гидравлических прессах, формируя плиты, которые затем обжигаются опять же при очень высокой температуре (1200-1300°С). В результате высокотемпературного обжига, необходимого для спекания мельчайших крупинок минералов, плитки керамического гранита становятся однородными, предельно прочными и стойкими к различным воздействиям.

Изделие окрашивается на стадии изготовления. Для придания граниту необходимого цвета в сырьевую массу вводят минеральные пигменты. Таким образом, цвет распределяется по всей толщине плитки, придавая ей однородную структуру, напоминающую природный гранит. Благодаря такой технологии производства свет и ультрафиолетовые лучи не оказывают влияния на интенсивность цвета. Кроме того, возможно изготовление большого разнообразия цветов и рисунков.

В отличие от керамических плиток керамический гранит обладает более высокими показателями износостойкости, сопротивления механическим и климатическим воздействиям, морозостойкости, устойчивости к ультрафиолетовым излучениям и т.п.

Керамический гранит обладает чрезвычайно низким водопоглощением (порядка 0,05%), что объясняется плотной структурой материала, и соответственно обеспечивает гарантированную морозоустойчивость.

Материал не реагирует на воздействие кислот и щелочей, даже в концентрированном виде (за исключением плавиковой кислоты и ее производных).

Еще одной важной характеристикой керамического гранита является его высочайшая механическая прочность, которая позволяет использовать его в сложных условиях (ударная или ветровая нагрузка, внутренние напряжения, вызванные перепадами температур и т.д.).

Керамический гранит препятствует распространению огня.

И, наконец, отдельной характеристикой керамогранита является его превосходное эстетическое качество, дающее бесконечные возможности для подбора цветовых решений и широкий спектр разнообразных форматов. Возможны 4 способа обработки поверхности керамогранита: поли- рованный, атласный, полуполированный и неполированный. Постоянно совершенствуется особая декоративная техника отделки поверхности, с целью получения рисунков и текстур, удовлетворяющих требованиям и фантазии архитекторов и проектировщиков.

В системе вентилируемого фасада возможно как скрытое, так и видимое крепление керамогранитных плит.

Типы креплений могут быть следующие:

• скрытое механическое крепление;

• скрытое комбинированное крепление (механическое/клеевое);

• скрытое крепление с приклеиванием плит на профили;

• скрытые точки крепления (штифтами) для плит толщиной 2-3 см»

• видимое крепление.

При скрытом механическом креплении плиты обычно подвешиваются на алюминиевом каркасе в четырех крепежных точках. Анкерное отверстие сверлится в точках крепления с тыльной стороны плиты, затем в отверстие вставляется винтовой анкерный дюбель. Далее алюминиевый кронштейн крепится защелкой или болтом из нержавеющей стали. Плиты обычно поставляются просверленными.

Преимущества данного типа крепления следующие: плиты можно заменять или снимать для проверки, нет ограничений по высоте здания, высокий уровень надежности, т к каждая плита крепится 4 винтовыми анкерными дюбелями с болтами.

Применяя скрытое механическое крепление плит из керамического гранита, необходимо учитывать так же следующие моменты: данный способ дает меньше гибкости в планировке сопряжения плит по сравнению с другими типами крепления (рекомендуется выполнять планировку просверленных плит заранее), необходимо тщательно распланировать период выполнения работ по монтажу в связи со специальной подготовкой плит (отверстий) и точностью, требуемой при их монтаже и подгонке.

При скрытом комбинированном креплении (механическое/клеевое) каждая плита крепится к горизонтальным профилям специальным клеем и дополнительным механическим крепежом в 2 точках (такого же типа, как и в механической системе). Плиты обычно поставляются просверленными.

Преимущества данного типа крепления: плиты можно заменять или снимать для проверки; сокращение затрат благодаря уменьшению числа отверстий; нет ограничений по высоте здания; высокий уровень надежности; время подготовки плит намного меньше, чем в механической системе крепления.

Необходимо учитывать также следующие моменты: затраты повышаются по мере уменьшения размеров плит, меньше гибкости в планировке сопряжения плит по сравнению с другими типами крепления (рекомендуется делать отверстия в плитах заранее), более тщательная подгонка плит выполняется несколько сложнее.

При скрытом креплении с приклеиванием на профили плиты крепятся к вертикальному несущему профилю специальным клеем. Горизонтальные профили не требуются.

Преимущества данного типа крепления: плиты можно заменять или снимать для проверки, значительное сокращение затрат как на подконструкцию (которая не содержит горизонтальных профилей), так и на крепление плит, значительное сокращение времени на подготовку и монтаж, плиты можно резать и окончательно обрабатывать на стройплощадке, нет ограничений по высоте здания, относительно недорогое решение, даже при размере плит менее 600x600 мм.

Необходимо учитывать также следующие моменты: плиты нельзя будет проверить, невозможно подогнать после схватывания клея, а для того чтобы заменить их, плиты придется разбить.

При скрытом креплении на штифтах (для плит толщиной 20-30 мм) сверлятся 4 отверстия (без подрезки) в горизонтальных ребрах. Плиты фиксируются вертикальными шпильками или штифтами, заранее прикрепленными к стене. Плиты обычно поставляются предварительно просверленными, хотя можно их просверлить и непосредственно на стройплощадке. Вертикальные и горизонтальные профили не требуются. Шпильки (верхние/нижние) размещаются на регулируемых кронштейнах, прикрепленных непосредственно к стене с помощью винтовых дюбелей.

Преимущества данного типа крепления: чрезвычайно простой монтаж; не требуются крепежные профили; сокращение затрат на монтаж и крепление плит; нет ограничений по высоте здания.

Необходимо учитывать также следующие моменты: система несколько тяжелее, чем в других случаях; можно использовать теплоизоляционный слой не более 100 мм; меньше возможностей для подгонки системы. Для того, чтобы заменить или снять плиты, необходимо разбить, по меньшей мере, одну из них.

При видимом креплении плиты из керамического гранита крепятся на алюминиевом каркасе с помощью зажимов (клипсов, кляммеров), которые остаются видимыми. Эти зажимы выполняются из легированных, нержавеющих и жаропрочных сталей или алюминия. Никаких подготовительных работ на плитах не проводится. Как правило, точки крепления располагаются вблизи углов. Для улучшения эстетического вида могут поставляться анодированные зажимы, окрашенные в цвет используемого керамического гранита.

Преимущества системы видимого монтажа: снижение затрат, так как не требуется подготовительных работ на плите; максимальная гибкость строительства - плиты можно резать с последующей подгонкой и обработкой непосредственно на стройплощадке: относительно недорогое решение даже при размере плит менее 600x600 мм; конструкции можно снимать для проверки и заменять.

Ламинированные панели.Ламинированные панели представлены на российском рынке двумя типами изделий. Первый тип - это конструкции из термостойкого слоистого пластика (ламината). Панели производятся из натуральных волокон, пропитанных составом на основе синтетических смол на специальных ламинатных прессах под высоким давлением и при высокой температуре. В процессе производства панели приобретают следующие свойства: светопрочность, атмосферостойкость, устойчивость к агрессивному воздействию окружающей среды (кислотный дождь), высокую механическую прочность, в т.ч. прочность на изгиб, ударопрочность, устойчивость к проявлению вандализма. Пластиковые панели являются также морозостойкими, не токсичными, отвечают требованиям пожарной безопасности, при горении имеют низкое дымообразование. Толщина панелей 6 мм.

Второй тип ламинированных панелей - это изделия из композитного материала, состоящего из специального наполнителя, отпрессованного с двух сторон алюминиевыми листами (0,4 мм), покрытыми термостойким ламинатом.

Данные панели обладают такими же ценными свойствами, как и изделия первой группы. К тому же благодаря применению алюминиевых листов может быть уменьшена общая толщина панелей до 4 мм без потери прочностных характеристик. Панели обладают также высокой гибкостью.

Оба типа панелей могут применяться для жилых, офисных и промышленных зданий, спортивных сооружений и т.д. Их используют как для облицовки фасадов, так и для балконов, парапетов, ворот, дверей и других архитектурных элементов. Изделия легко комбинируются с различными строительными и отделочными материалами: древесиной, алюминием, стеклом, металлом. Поверхность изделия имеет специальную защиту от ультрафиолета, может быть окрашена в различные цвета, от пастельных тонов до огненно-красных, темно-коричневых, а также в цвета "металлик". Поставляются данные материалы в защитной пленке.

Панели не нуждаются в специальном уходе. Если необходимо очистить панели от грязи, то рекомендуется это сделать при помощи теплой воды, губки и хозяйственного мыла.

Панели легко обрабатываются, их можно разрезать и сверлить точно так же, как плиты из древесины и ДВП. Для этой цели используются столярные инструменты с насадками из прочного металла. Распил можно производить при помощи фиксированной циркулярной пилы, или ручной циркулярной пилы, если необходимо сделать несколько распилов в процессе монтажа.

При монтаже панелей необходимо обращать внимание на то, что они изменяют свои размеры в зависимости от относительной влажности окружающего воздуха. Причем, изменение размеров в продольном направлении приблизительно наполовину меньше, чем в поперечном. Металлические элементы подконструкции также подвержены расширению и сжатию, но уже под влиянием перепадов температур.

Колебания размеров подконструкции и плит облицовки происходят независимо. Поэтому при монтаже системы необходимо обеспечить достаточный люфт. Для этого панели монтируются на фиксированные и плавающие точки крепления. Для устройства плавающей точки диаметр рассверливаемого отверстия крепления должен быть больше диаметра крепления настолько, чтобы оно не препятствовало возможному изменению размеров облицовочных панелей. Фиксированные точки служат для равномерного распределения изменений размеров. Диаметр отверстия такой же, как и диаметр крепления.

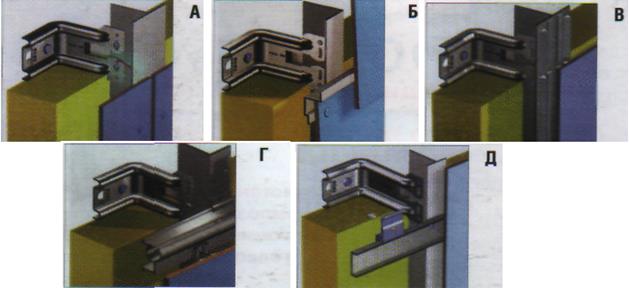

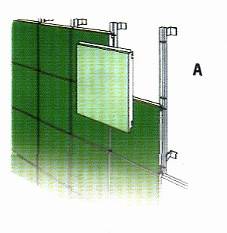

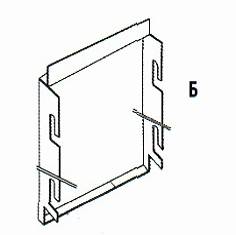

Крепление плит к подоблицовочной конструкции может быть видимое и скрытое (рис. 5.44).

Рисунок 5.44 - Варианты крепления ламинированных панелей (система EUROFOX)

Для видимого крепления применяются монтажные болты из нержавеющих материалов и специальные клепочные элементы. Для скрытого крепления используют заднекромочные дюбели или заднекромочные клепочные стержни (для панелей толщиной более 8 мм). Альтернативным вариантом скрытого крепления панелей на дюбелях является клеевое соединение фасадных панелей с помощью специально разработанной для этой цели системы фирмы SIKA- Plastiment - SIKA Tack Panel. Данная система рассчитана на деревянную или алюминиевую подоблицовочную конструкци.

Виниловый сайдинг.Поливинилхлорид (ПВХ) нашел широчайшее применение во всех областях человеческого существования. Великолепная стойкость, технологичность, химическая инертность привели к широкому распространению этого материала, в том числе и в строительстве. Оконные и дверные профили, фурнитура, сантехоборудование, всевозможные пленки и покрытия и, наконец, панели для обшивки фасадов, получившие название "viml siding" (виниловый сведи) – (рис. 5. 45).

Рисунок 5.45 - Профили винилового сайдинга могут быть различными

Виниловый сайдинг представляет собой отформованные из поливинилхлорида панели толщиной около одного миллиметра, имитирующие дощатую обшивку внахлест. Фактура поверхности чаще всего имитирует дерево. Краситель вносится в массу материала до формования. Форма панелей немного отличается у разных производителей и в различных сериях у одного и того же производителя. Длина панелей чаще всего около 300-400 см, ширина всего от 20 до 25 см.

С одной стороны панели имеют ряд отверстий для прошивки гвоздями и выступ замковой части, обеспечивающий крепление панелей друг к другу. С другой стороны панель загнута вовнутрь, этот загиб и является ответной частью замка Панели монтируются внахлест, замковая часть верхней входит в зацепление с выступом на нижней. Затем панель крепится к основанию гвоздями или саморезами.

Технология получения. Виниловый сайдинг производится методом экструзии. Суть этого метода состоит в том, что расплавленный компаунд, состоящий из винилового порошка (пудры) и необходимых присадок, продавливается через профилирующее отверстие, после чего, остывая, сохраняет приданную ему форму.

В настоящее время используется как метод моноэкструзии, при котором панель формуется из однородного компаунда, так и метод коэструзии, при котором панель по толщине состоит из компаундов различного состава. Это позволяет более рационально распределить по объему панели присадки, призванные улучшить те или иные качества материала. Внешний слой - capstock - обеспечивает стойкость материала к климатическим и атмосферным воздействиям, а внутренний - конструкционные свойства. Являясь более сложной технологически и требуя более совершенного и дорогостоящего оборудования, эта технология позволяет за счет более рационального использования модификаторов, стабилизаторов и других ингредиентов, определяющих свойства материала, снизить стоимость сайдинга.

При этом, естественно, речь идет о сравнении моноэкструзионного и коэкструзионного материалов с приблизительно одинаковыми эксплуатационными характеристиками. Толщина внешнего слоя обычно составляет 20-25% от общей толщины материала.

Следует различать коэкструзионный сайдинг из чистой (первичной) виниловой пудры и сайдинг, произведенный из ПВХ вторичной переработки, так называемый Grey-back сайдинг. При его изготовлении, стремясь максимально снизить себестоимость, в компаунд, предназначенный для формирования внутреннего слоя, не вносятся пигменты и часть других присадок, что сильно ухудшает эксплуатационные характеристики такого материала. Более того, так как при изготовлении вторичного сырья путем переработки используются отходы различных производств (дверные и оконные профили, и т.д.), свойства такого компаунда сильно отличаются от оптимальных. Применение подобного материала ограничено районами с мягким климатом и типом строений, при возведении которых на первый план выступают соображения экономии, а не срок службы или эстетические показатели. Отличительной особенностью сайдинга является его способность не менять окраску под воздействием солнечных лучей. Моноэкструзионные материалы уходят в прошлое из-за неэффективного использования дорогостоящих компонентов, а продукты вторичной переработки постепенно перестают пользоваться спросом из-за снижения себестоимости качественных материалов.

На всех этапах производства очень важен компьютерный контроль. Автоматизация производства на таких участках технологической цепочки, как изготовление компаундной смеси с точным весовым контролем за количеством того или иного ингредиента, экструзионный процесс и финальное формирование ленты, позволяет крупнейшим производителям быть на голову впереди в таких направлениях, как однородность состава панелей, стабильность геометрических параметров и окраски.

Свойства винилового сайдинга.Виниловый сайдинг устойчив к природным факторам старения. Материал легко переносит такие воздействия, как высокая влажность, умеренно кислая или щелочная среда, перепады температур. Он не впитывает влагу, не коробится под воздействием солнечных лучей и не гниет. Его можно применять в диапазоне температур от -50° до +50°С Кроме того, материал экологически чист и биологически инертен.

Монтаж винилового сайдинга.Виниловый сайдинг можно применять практически на любом фасаде. Он прост в установке, что позволяет работать с ним даже при отсутствии специальных навыков и инструментов. При монтаже панели просто защелкиваются одна за другую и закрепляются шурупами, саморезами или гвоздями. Монтировать сайдинг можно не только на металлическую или деревянную обрешетку (подконструкцию) при устройстве вентилируемого фасада, но и непосредственно на фасад (если материал фасада это позволяет). В случае использования деревянной обрешетки необходимо обеспечить пропитку ее специальными антипиренновыми и антисептирующими составами, призванными обеспечить защиту дерева от гниения, плесени и придать древесине пожарную стойкость.

Расположенные в верхней части панелей отверстия для крепежа имеют удлиненную форму для компенсации перемещения материала вследствие теплового расширения. С той же целью крепежные элементы должны оставлять панелям свободный ход, что в случае, например, крепления гвоздями достигается путем оставления зазора в 1,5-2 мм между шляпкой гвоздя и поверхностью панели.

Помимо основных фасадных панелей для монтажа, необходимы дополнительные комплектующие элементы - так называемые аксессуары. Они служат для обрамления оконных и дверных проемов, оформления углов здания, различных архитектурных элементов фасада, а также выполнения узлов примыканий и соединения различных поверхностей. Особенно это важно в случае обустройства вентилируемых фасадов. Конструктивное решение узлов может быть различным, но в любом случае должно быть тщательно проработано применительно к конкретному элементу.

Выбор винилового сайдинга.При выборе винилового сайдинга необходимо обратить внимание на известность фирмы производителя, на набор предлагаемых дополнительных услуг, как то монтаж, доставка, предоставление инструкции по монтажу. Важно также, чтобы фирма-поставщик могла обеспечить полную комплектацию заказа всеми необходимыми аксессуарами, а по возможности и дополнительными элементами и материалами для производства работ по монтажу. Следует также поинтересоваться возможностью докомплектации заказа в процессе производства работ, так как во время монтажа проектное решение может быть изменено, вследствие чего может измениться и необходимое для такого монтажа количество материала.

Особенное же внимание следует обратить на наличие гигиенического сертификата и сертификата пожарной безопасности.

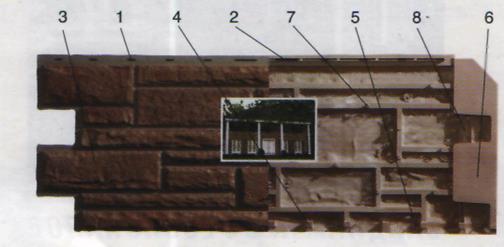

Полипропиленовые панели.Полипропиленовые облицовочные панели представлены на российском рынке продукцией фирмы Nailite (Канада). Они изготавливаются методом инжекторной прессовки из термопластических полипропиленовых смол, в состав которых входят специальные добавки, значительно улучшающие эксплуатационные свойства панелей. В качестве добавок, которые находятся как в составе самой смолы, так и двух слоев покрытия, используются кальций, тепловые стабилизаторы, предохраняющие от воздействия ультрафиолета и др. Панели могут быть выполнены под «Дранку» или «Камень» (рис. 5.46).

Рисунок 5.46 - Панель NAILITE (под камень)

1-крепежное отверстие для гвоздя; 2-вид на отверстие с обратной стороны; 3-выступы, повторяющие структуру натурального камня; 4-опорный маяк для плотного прилегания; 5-ограничительный стопор; 6-сплошной краевой карман для жесткой фиксации панели в «замок»; 7-маяки для идеального прилегания к поверхности; 8-усиленное соединение со следующей панелью

Многократное покрытие высококачественной краской, которая наносится на каждую панель, создаст дополнительную защиту от насекомых и позволяет сохранять привлекательный вид и текстуру панели. Необходимо отметить, что со временем - в результате влияния погодных условий - цвет панели может измениться, но качество при этом останется неизменным. Для восстановления цвета требуется периодическое подкрашивание (не ранее, чем через 10-12 лет) и/или покраска всей поверхности. Это позволит восстановить первоначальный внешний вид и привлекательность панелей. Для перекрашивания (в любой цвет) может применяться латексная краска для наружных работ.

Дизайн панелей разработан таким образом, чтобы противостоять повреждению материала и поверхности стен насекомыми.

В результате специально проведенных лабораторных испытаний, продолжавшихся непрерывно 6000 часов (эквивалент 15 лет эксплуатации), на панелях Nailite не было обнаружено каких либо повреждений. Испытания включали в себя и воздействие ураганным ветром со скоростью 180 км/час.

Полиуретановые и полиэстровые панели. Фасадные панели из вспененного полиуретана, не содержащего кадмия, и из армированного полиэстера недавно появились на российском рынке, но сразу привлекли внимание специалистов.

Полиуретановые панели имеют поверхность с посыпкой из мраморной крошки различных оттенков (рис. 5.47).

Рисунок 5.47 - Полиуретановые облицовочные панели имеют поверхность с посыпкой из мраморной крошки различных оттенков (DOLLKEN)

Природный минеральный гранулят добавляется в полимер в процессе изготовления и прочно соединяется с ним (эавальцовывается а горячем состоянии, при температуре около 300°С). В результате получается гомогенная структура, при этом никакие клеевые составы не используются. Производятся панели методом экструзии. Помимо рядовых изделий существует и целая система доборных элементов для оформления углов, оконных и дверных проемов, вентиляционных продухов, соединительные профили, профили для нижней и верхней окантовки панелей, и т.д. Фасадные панели (имеющие рёбра - 20 мм) и все дополнительные детали сконструированы таким образом, чтобы сохранялась вентиляция фасада. Для нижнего и верхнего краев фасада применяются специальные элементы, пропускающие воздух, но препятствующие попаданию грязи, насекомых, мышей в подконструкцию. Панели могут монтироваться как на деревянном, так и на металлическом каркасе (рис. 5.48).

Рисунок 5.48 - Монтаж панелей фасадной системы фирмы DOLLKEN

Для их обработки достаточно следующих инструментов: торцовой пилы, поперечной пилы, шлифовальной машинки и ножа. Монтируются панели вертикально и сдвигаются друг к другу так, чтобы шип попал в паз. Крепятся они к обрешетке через отверстия в специальной ступеньке. Для этого используются шурупы с полугнутой головкой из нержавеющей стали.

При облицовке высоких зданий на фасадных поверхностях необходимо стыковать панели по высоте. Это может быть осуществлено двумя способами. Один из вариантов - это устанавливать вышележащие панели таким образом, чтобы они перекрывали на 1 см верхние края нижней панели. При этом создается зона для расширения панелей, и в то же время обеспечивается циркуляция воздуха. Второй способ предусматривает установку между двумя рядам панелей Х-образного профиля.

Установка панелей при температуре ниже +5°С не должна производиться, если нет возможности выдержать панели при более высоких температурах непосредственно перед установкой. Не рекомендуется использовать силиконовые герметики и другие уплотнительные материалы для стыков. Уход за полиуретановым сайдингом прост: чистить его можно струей пара или сжатым воздухом.

При работе с сайдингом, покрытым крошкой из натурального камня, необходимо знать, что оттенки панелей в различных партиях могут отличаться. Поэтому все партии помечены числовым кодом, на который необходимо обращать внимание, и на одном объекте использовать панели только из одной партии. Остатки могут быть использованы для работы на небольших пристройках или гаражах.

Сайдинг из вспененного полиуретана представлен в России торговой маркой DOLLKEN (Германия). Под вышеуказанной маркой поставляются также панели, имитирующие кирпичную кладку, из армированного полиэстера с высоким сопротивлением атмосферным воздействиям. Они отличаются своей долговечностью, обладают высокой противоударной и антикоррозийной прочностью. В данном случае применяется неэкструзионная технология, а штамповка. Большая цветовая гамма и различные рисунки, имитирующие кирпичную кладку, дают широкие возможности архитекторам по эстетическому решению фасадов. Монтироваться панели могут как вертикально, так и горизонтально.

Термопанели на основе пенополиуретана с покрытием из декоративного камня.Термопанели представляют собой бесшовную композиционную систему, основание которой состоит из пенополиуретана плотностью 60 кг/м3 с внешним декоративно-облицовочным слоем из дикого камня (рис. 5.49). Соединение отделочного и утепляющего слоев происходит за счет высоких адгезионных свойств пенополиуретана под воздействием высокого давления. Общие характеристики термопанели: водопоглощение – не более 1,5%; коэффициент теплопроводности – 0,025 Вт/(м·°С); сцепление декоративно-защитных плиток с основанием – более 0,3 МПа; класс горючести – Г1; морозостойкость – более 200 циклов; размер термопанели 90х40см; площадь одной термопанели – 0,36 м2; количество термопанелей в 1 м2 – 3 шт; вес одной термопанели – 10,2 кг; толщина пенополиуретпанового слоя – 60 мм.

Рисунок 5.49 – Общий вид термопанели

Система имеет следующие преимущества:

1. Обладает высокими теплоизоляционными свойствами.

2. Снижает нагрузку на фундамент благодаря возможности устройства наружных стен меньшей толщины и малому весу элементов системы.

3. Применяется как на строящихся, так и на реконструируемых зданиях с фасадами различной высоты и сложности, на любых поверхностях и типах стен.

4. Малая водо- и паро- проницаемость увеличивает срок службы несущих стен вследствие уменьшения температурных деформаций.

5. Препятствует коррозии стальной арматуры, разрушению бетона: предотвращает доступ к бетону углекислого газа, воды и других агрессивных веществ и газов.

6. Решает проблему герметизации швов в панельных зданиях.

7. Обеспечивает возможность монтажа круглый год в любую погоду при температуре от -10°С до +35°С.

8. Точка росы попадает на слоя пенополиуретана.

9. Легкий быстрый монтаж, не требующий усиления фундамента.

10. Необходимость выполнения только одной монтажной операции.

11. Не требует специалистов высокой квалификации.

12. Отсутствуют «мокрые» процессы.

13. Трудозатраты при монтаже бесшовной системы в несколько раз меньше, чем при монтаже любой другой системы со швами.

Монтаж панели производится на любую поверхность фасадными дюбелями. Всё, что нужно для монтажа - панели теплоизоляционные, дюбели фасадные для крепления панелей, цокольный профиль с подкладочными шайбами и дюбелями для крепления, пена монтажная (по необходимости), затирка для швов (по необходимости).

Стеклянные облицовочные изделия.Окрашенное непрозрачное стекло, применяем» для вентилируемых фасадов, изготавливается по особой технологии. Специальная водорастворимая краска, так называемая стеклоэмаль, наносится на стекло, подсушивается, и затем стекло отправляется в печь. Краска впекается в материал и становится его частью. Эта технология применялась и раньше, но в настоящее время используется более хорошее современное оборудование, что позволяет получать стекло не только различных цветов (практически весь спектр RAL), но и с термостойкостью и характером разрушения, как у закаленного (безопасного) стекла. Подобное стекло кроме практически любого цвета может иметь также рисунок, имитирующий натуральный камень. Покрытие может наноситься как на обычное прозрачное стекло, так и на другие базовые стекла - зеркальные, тонированные. Это бывает необходимо, если архитектор стремится решить весь стеклянный фасад в едином стиле. В этом случае он может использовать стекла одного типа для светопропускающих проемов и глухих частей фасада. Для непрозрачных окрашенных стекол, устанавливаемых, например, в зоне перекрытий, подбирается тон стекол, гармонирующих со стеклами в прозрачной части.

Окрашенные непрозрачные стекла производят следующие фирмы SAINT GOBAIN (Франция) - торговая марка EMALIT и "ИНПРУС" (Россия) - торговая марка "СТЁМАЛИГ".

Фирма "Трэнитогрес" представляет на рынке другую разновидность стеклянных изделий для вентилируемых фасадов - армированное стекло толщиной 6 мм, загрунтованное и окрашенное в любой цвет по шкале RAL.

Металлические облицовочные изделия. Металлические облицовочные покрытия зданий - это, прежде всего, всем хорошо знакомые профилированные листы, сайдинг, а также металлические кассеты, облицовочные панели для фасадов, колонн, фризов и элементы для линейной фасадной облицовки.

Рисунок 5.50 - Структура стального оцинкованного листа с полимерным покрытием:

1 - прозрачный лак; 2 - верхний лак; 3 -грунтовка; 4 - слой пассивации; 5 - слой цинка; 6 - сталь; 7 - изнаночный лак

Для изготовления этих изделий применяется в основном оцинкованная и с полимерным покрытием сталь и алюминий. Стальной оцинкованный лист с полимерным покрытием имеет многослойную структуру (рис. 6.32) : стальной лист, слой цинка, пассивирующий слой, слой грунта, и, наконец, с нижней стороны листа – защитная краска, а с лицевой - слой цветного полимера. Каждый компонент многослойной структуры тщательно подбирается и выполняет свою функцию.

В качестве полимерных покрытий применяются в основном акрил, полиэстер, пластиэол и PVF2.

Полимерное покрытие акрил представляет собой лакокрасочный слой, который является чрезвычайно нестойким, его легко повредить при монтаже кровли. Он имеет теплостойкость до +120°С, но выцветает на солнце за 5 лет, к тому же, обладает средней стойкостью к коррозии и уже через 2-3 года эксплуатации начинает отшелушиваться. Толщина слоя - 25 мкм. Минимальная температура обработки -10°С.

Иностранные фирмы отказались от его применения с 1997 года. В продаже встречаются лишь отечественные материалы с таким покрытием, однако, их рекомендуется использовать только для временных сооружений.

Полиэстер является одним из наиболее распространенных полимеров на рынке полимерных покрытий для стального оцинкованного листа. Это относительно недорогой материал, подходящий для любых климатических поясов. Полиэстер стоек к механическим и атмосферным воздействиям . Однако толщина покрытия составляет 25-30 мкм, и поэтому стойкость к механическим воздействиям не высока. Полиэстер обладает сильной цветостойкостью и пластичностью. Теплостойкость порядка +120°С.

Использование полиэстера для покрытия оцинкованного стального листа является разумным и экономически выгодным выбором, когда здание не находится в условиях особо загрязненной окружающей среды, а эксплуатационная нагрузка не слишком высока.

Пластизоль - это декоративный полимер, состоящий из поливинилхлорида и пластификаторов. Благодаря большой толщине покрытия пластизоль является одним из самых устойчивых к механическим повреждениям материалом. Однако, из-за низкой температурной стойкости и низкой стойкости к УФ -излучениям (при нагреве прямыми солнечными лучами свыше +80°С пластизоль быстро стареет), его не рекомендуется использовать в южных регионах.

Имея большую толщину, пластизоль обладает высокой коррозионной стойкостью, что создает дополнительную защиту в условиях загрязненной окружающей среды Цветостойкость его существенно ниже полиэстера (покрытие через несколько лет равномерно теряет яркость цвета).

PVF2 - это материал, состоящий на 80% из поливинилхлорида и на 20% из акрила. Покрытие прочное, выдерживает мороз до - 60°С и не теряет своих свойств при температуре до +120°С. Наиболее устойчив к УФ-излучению, практически не выцветает, имеет красивый блеск. По сравнению с другими покрытиями является наиболее дорогостоящим, обладает высокой стойкостью к агрессивным средам и к механическому повреждению.

PVF2 имеет чрезвычайно богатую цветовую палитру, может быть с глянцевой или матовой поверхностью, а также с металлическим оттенком в серебристых или медных тонах. Для придания металлического блеска стандартное покрытие PVF2 дополняется слоем прозрачного лака с пигментом "металлик", что не только придает дополнительный блеск, но и повышает стойкость цвета.

Наиболее целесообразно применять PVF в условиях агрессивных сред - таких, как морское побережье, здания химической промышленности и т.п.

Пурал (Рига) - это новый тип полимерного покрытия на полиуретановой основе, модифицированной полиамидом. Этот материал имеет хорошую химическую устойчивость, выдерживает солнечное излучение, высокие температуры и большие суточные температурные перепады. Минимальная t при работе с листами, покрытыми пуралом, -15°С, максимальная +120 °С. Толщина покрытия составляет 50 мкм. Это покрытие подходит для профилированных листов, т.к легко обрабатывается как при профилировании, так и при монтаже Его пластичность гарантируется даже при низких температурах. Пурал имеет шелковисто-матовую структурную поверхность.

Для изготовления изделий для облицовки фасадов, помимо оцинкованной стали с покрытиями, применяется также алюминий, на который уже нанесены дополнительные покрытия (рис. 5. 51): покровный лак; первичный слой; предварительная химическая обработка поверхности; несущий материал; защитный лак.

Рисунок 5.51 - Предварительно обработанный рулонный алюминий с нанесенными покрытиями (ALKAN):

1 - покровный лак; 2 - первичный слой; 3 - предварительная химическая обработка поверхности; 4 - несущий материал; 5 - защитный лак

Представлен на рынке также алюминиевый лист с защитным декоративным покрытием РРС (Powder Coil Coating - Порошковое Рулонное Покрытие). Его получают методом ленточной окраски листа порошковой полиэфирной краской Pulco, с последующей защитой окрашенной поверхности ПВХ пленкой. Покрытие наносится по специальной запатентованной технологии спирального напыления. Окрашенный лист характеризуется оптически плоской поверхностью, выдерживающей сильную деформацию без растрескивания и обнажения металлической основы. Покрытие чрезвычайно прочно, обладает высокой сопротивляемостью атмосферным воздействиям. Толщина напыления - 60 мкм по одной поверхности листа, а по другой - хроматирование (возможна окраска с двух сторон). Защитная пленка ПВХ (80 мкм) обеспечивает возможность хранения материала на открытых территориях сроком до 6 месяцев. Высокая стойкость РРС к механическим воздействиям позволяет изготавливать изделия разнообразной формы - как с округленными углами, так и с острыми. При этом не происходит повреждения покрытия . Минимально допустимый радиус гибки равен толщине листа. Панели даже больших размеров (до 3 м2) имеют оптическую равномерность цвета.

Покрытия отличаются широким спектром цветов и оттенков (свыше 150 по шкале RAL), блеска, специальных текстур (дерево, мрамор, гранит и т.д.) Кроме того, возможно окрашивание в "антик" и "металлик". Цвета фасадных панелей могут подбираться в тон профилям остекления, окрашенным традиционным порошковым методом

Листы толщиной 2-3 мм используются для изготовления больших фасадных панелей (кассет) методом пробивки и последующей гибки. Более тонкие листы (1-1,5 мм) обычно применяются для изготовления подоконников, отливов, рольставней, для выравнивания и облицовки стыков.

При изготовлении кассет для вентилируемых фасадов гибка производится с применением обычных кромкогибочных прессов. Предварительное фрезерование задней поверхности по линиям сгиба производится только в случае жестких требований к наличию острых углов. Толщина листов для изготовления кассет выбирается в зависимости от размеров будущих панелей.

Покрытие РРС разработано фирмой Otefal S р.А. (Италия) Алюминиевые листы с порошковым рулонным покрытием представлены на рынке под торговой маркой MIRAWALL (pис. 5.52). Представлены на российском рынке и изделия из алюминия с защитным покрытием Luxacote (материал LUXALON), поставляемые фирмой Hunter Douglas Luxacote ® - это запатентованная система покрытия, которая наносится во время рулонной покраски металла. Непрерывный процесс позволяет покрывать металл в 3 слоя, которые полностью соединяются друг с другом. Первый слой служит для полной защиты поверхности от коррозии и закрепления краски. Его основу составляет хром. Слой имеет плотность от 800 до 2000 мг/ м2, что в два раза больше, чем у других переходных слоев.

Рисунок 5.52 - Облицовочные изделия MIRAWALL фирмы OTEFAL находят широкое применение для облицовки фасадов

Окрашенный второй слой основан на производных полиуретанов и не содержит хлоридов, фторидов и галогенов. В его состав входят только цветоустойчивые красители. Толщина слоя -16-20 мкм.

Третий слой представляет собой полиамидную пленку, дающую системе Luxacote ® высокую степень устойчивости к механическим воздействиям. Он повышает долговечность цвета и глянца. Толщина третьего слоя составляет 8-12 мкм.

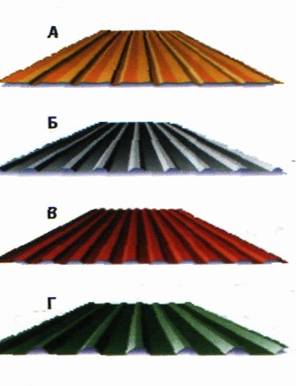

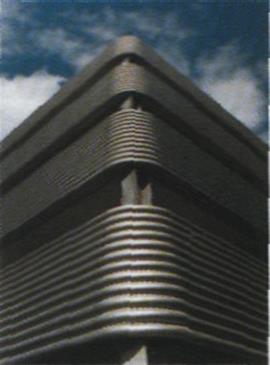

Профилированные (волнистые) листы.Для повышения жесткости металлических листов они подвергаются профилированию, т.е. приданию волнообразной формы. Профилированные или, как их еще называют, гофрированные (волнистые) листы, профнастил производят из оцинкованной стали как с полимерным покрытием, так и без него. Волны на листах могут быть высокими и низкими и иметь различную форму (рис. 5.53). Профилированные листы различаются по форме и высоте гофры, по ширине готового профиля, по условиям применения.

Профилированные листы монтируются с помощью стальных винтов-саморезов того же цвета, что и сама панель. Разработаны также стеновые облицовочные листы со специальным невидимым креплением, например EUROTEC корпорации Commercial Intertech S А (Люксембург).

Профилированные листы широко представлены на российском рынке. Эту продукцию изготовливают следующие фирмы: Завод металлоконструкций "ВЕНТАЛЛ" (Россия), 'МОСМЕК* (Россия), GASELL PROFIL АВ (Швеции), FINISH PROFILES BV (Голландия), KARACA (Турция), RANNILA STEEL OY (Финляндия) и многие другие.

Д.

Рисунок 5.53 - Профилированные (волнистые) листы. А, Б, В, Г - RANNILA;

Д-GASELL.

Разновидностью профилированных листов являются различные по причине гнутые и арочные профили. Они значительно расширяют возможности архитекторов, позволяют создавать криволинейные изделия для оформления углов стен, карнизов и коньков крыш.

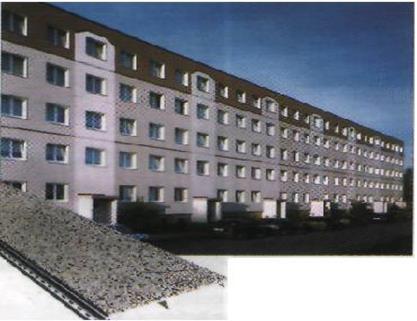

Металлический сайдинг.Металлический сайдинг - это длинные легкие панели шириной 120-300 мм. Панели изготавливаются из оцинкованной стали, стали с полимерными покрытиями и алюминия различной цветовой гаммы (рис. 5.54). В качестве полимерного покрытия ведущие производители рекомендуют полиэстер, PVFz и ПУРАЛ. Панели могут быть с гладкой или профилированной поверхностью.

Основные характеристики металлического сайдинга - долговечность (срок службы без изменения своих свойств - 50 лет), негорючесть, коррозионностойкость - повышенная устойчивость к воздействию атмосферных осадков, ультрафиолетовому излучению, выхлопным газам и агрессивным средам (щелочь, кислота, растворители), температурный диапазон применения от - 50 до + 80°С, стойкость к механическим воздействиям, технологичность - простота, удобство и надежность монтажа (короткие сроки, возможность монтажа круглый год), экологическая безопасность и эстетичность.

Рисунок 5.54 - Частные дома, облицованные металлическим сайдингом ALCOA

Все панели алюминиевого и стального сайдинга имеют удлиненные отверстия в кромке панелей для компенсации воздействия теплового расширения. На торцах панелей расположены выемки для совмещения соседних панелей внахлест. На нижних замках панелей - отверстия для отвода конденсата.

Помимо рядовых панелей ведущие производители выпускают дополнительные комплектующие элементы - фасонные профили (торцевые и угловые рейки, откосы, отливы). Существует также возможность изготовления этих элементов по чертежам заказчика.

Монтируется металлический сайдинг на деревянную или металлическую подконструкцию. Монтаж лучше всего вести внахлест. Можно использовать специальные соединительные элементы, но это приводит к удорожанию и появлению лишних линий на фасаде.

Особых требований к монтажу алюминиевого и стального сайдинга нет, так как эти материалы не реагируют столь значительно на температурные колебания воздуха, как виниловый сайдинг. Но, в то же время, они не имеют такой гибкости, как пластик. Например, если алюминиевую панель согнуть, то она уже не сможет восстановить свою прежнюю форму и ее придется менять.

По цене стальные и алюминиевые панели практически не отличаются, разница составляет не более 7%. Однако, по сравнению с пластиковым металлический сайдинг дороже в 2-2,5 раза.

Металлический сайдинг широко используется для облицовки фасадов зданий общественного назначения (кафе, торговых павильонов, и т.д.), а также зданий промышленного назначения (корпуса заводов, складские комплексы, терминалы и пр.). Применяют стальной сайдинг и для специального строительства, где предъявляются повышенные требования по пожаробезопасности, коррозионной стойкости, устойчивости к агрессивным средам и др. (например, АЗС, станции техобслуживания автомобилей, автомойки, покрасочные камеры и т.д.).

При выборе сайдинга необходимо обращать внимание на форму верхнего и нижнего замка (у каждой фирмы-производителя она своя), служащего для соединения панелей и во многом определяющего надежность крепления (замок должен плотно защелкиваться), а также на стабильность геометрических параметров.

Фасадные панели-кассеты.Фасадные объемные металлические панели, так называемые кассеты, представляют собой металлическую конструкцию с загнутыми с четырех сторон листами (рис. 5.55).

Рисунок 5.55 - Фасадные панели-кассеты (OTEFAL).

А-Схема навески; Б-Общий вид

Цвет, фактура, поверхности кассет могут быть самыми разными. Можно добиваться различных эффектов, сочетая на фасаде кассеты различных цветов, фактур, используя различные способы навески кассет.

Кассеты могут навешиваться на подоблицовочную конструкцию с помощью винтовых соединений, которые остаются снаружи (видимое крепление), при этом кассеты крепятся к вертикальной стойке с помощью винтов, которые фиксируют расположенные внахлест крепежные бортики двух соседних панелей, через заранее сделанные отверстия, на винтовых скрытых соединениях - верхний край кассеты крепится винтом к. стойке, нижний же край защелкивается за верхний под расположенной кассетой таким образом, чтобы скрыть место крепления. Ширину шва можно варьировать, минимальная должна быть 5 мм.

На болтах (навесное крепление), которые вставляются в обращенные наружу U-образные стойки в месте навески обращенной внутрь кассеты край снабжен резиновой заглушкой, препятствующей скольжению кассеты и появлению стука. Конструкция навески позволяет в процессе эксплуатации здания легко заменять кассеты.

Форма и размеры кассет определяются для каждого конкретного проекта и под индивидуальный заказ изготавливаются на заводе. Стандартные размеры кассет имеют более выгодные цены. В кассетах в заводских условиях выполняются отверстия для удаления конденсата. В конструкциях креплений кассет к подоблицовочной конструкции учтено термическое расширение в горизонтальном и вертикальном направлениях. Для этого отверстия под винтовое соединение выполняются большего размера, а соединения верхнего и нижнего края кассет делаются подвижными.

Для того чтобы заказать кассеты под конкретный объект, необходимо, прежде всего, разработать проект, в котором было бы учтено, как будет выполняться монтаж. Обычно принимается схема "слева-направо" и "снизу-вверх". Схема сборки составляется на основе разрабатываемых архитектором фасадов путем нумерации кассет. Расчеты должны соответствовать архитектурному проекту, который, в свою очередь, необходимо дополнить узлами стыковки кассет (швов), рассчитанными в горизонтальных и вертикальных направлениях, а также детализированными узлами стыковки кассет с оконными и дверными блоками. Способ закрепления кассет на подоблицовочную конструкцию выбирается в зависимости от ветровой нагрузки и размеров кассет.

При выборе крепежа необходимо особое внимание уделить предотвращению образования гальванических пар стыкующихся материалов. Как правило, для винтов крепления рекомендуется применять нержавеющую сталь.

При выборе толщины материала кассеты необходимо не только руководствоваться рекомендациями изготовителя, основанными на размерах кассет, но и учитывать возможные механические повреждающие нагрузки. Необходимо отметить, что при усилении данных нагрузок может быть увеличена либо толщина металла, либо обеспечены дополнительные опоры под кассету.

Для заказа кассет составляется технологическая спецификация, в которой должны быть учтены следующие показатели:

• размеры растров (от центра до центра стыков);

• размеры швов (стыков);

• материал/покрытие/цвет;

• толщина материала;

• местоположение крепежных отверстий.

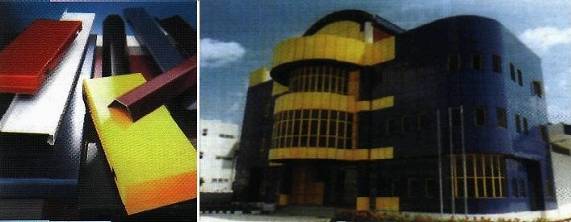

Облицовочные изделия из композитных материалов.В 70-е годы на мировом рынке появилось новое понятие - "Алюминиевый композитный материал", который представляет собой "пирог", состоящий из двух предварительно окрашенных алюминиевых листов толщиной от 0,2 до 0,5 мм с пластиковой (низкоплотный полиэтилен) или негорючей минеральной прослойкой (рис. 5.56). Химико-механическое соединение придает материалу высокую однородность. Специальное покрытие предохраняет от коррозии, кислотной среды и абразивного износа.

Материал производится в виде непрерывной ленты, позволяющей отрезать листы необходимого размера. Общая толщина листа - от 3 до 6 мм, максимальная ширина - 1600 мм, максимальная длина - 7000 мм (у различных производителей размеры отличаются).

Композитные материалы устойчивы к температуре от -5°С до +80°С. В случае возгорания не происходит выделения токсичных газов. Теплоизоляционными свойствами материалы не обладают, т к внутренняя пластиковая прослойка относительно небольшой толщины. Термическое расширение определяется алюминиевыми листами.

Рисунок 5.56 - Алюминиевый композитный материал (ALUCOBOND)

Рисунок 5.56 - Алюминиевый композитный материал (ALUCOBOND)

Важными свойствами материала являются - жесткость, устойчивость к ударам, механическим повреждениям, давлению. При равной жесткости композитный материал весит в 3-4 раза меньше стального и в 16 раз меньше сплошного алюми-ниевого листа (4,5 - 7,4 кг/м2).

Непрерывный процесс ламинирования обеспечивает композитному материалу уникальную плоскость листа. Процесс нанесения лакокрасочного покрытия при рулонной покраске обеспечивает однородное высококачественное покрытие без видимых границ зерен.

Применяются следующие типы полимерных покрытий: полиэфирный лак, PVF2 и флюрокарбоновое покрытие (зависит от производителя).

Композитные материалы выпускаются с цветным покрытием с одной стороны или под заказ с цветным покрытием с двух сторон, без окраски, с анодированной поверхностью, с окраской под натуральный камень (мрамор, гранит). Окрашенные поверхности могут покрываться защитной пленкой, которая должна быть удалена непосредственно после монтажа на объекте. Идеально ровная поверхность изделий из композитных материалов позволяет использовать их и для рекламных целей - наносить аппликации из самоклеющихся пленок, производить цветную печать атмосферо-устойчивыми красками. Все вышеперечисленные достоинства композитных материалов являются, несомненно, очень важными, но главное, что отличает этот тонколистовой материал от других - это возможность к трансформации плоского листа в любую форму (рис.5.34), причем не только в мастерской, но и непосредственно на стройплощадке. Из композитных материалов может быть выполнена любая криволинейная форма - с острыми и закругленными углами. Это дает проектировщику огромные возможности по созданию архитектурной пластики фасада, в т.ч. и с имитацией под натуральный камень (рис. 5.57).

Рисунок 5.57 - Композитивные материалы предоставляют практически неограниченные возможности по формообразованию фасадов.

А-ALPOLIC; Б-ALUCOBOND; B-REYNOBOND

Облицовочные сэндвич-панели.Сэндвич-панели (трехслойные панели) хорошо известны в качестве ограждающих конструкций. Подобные конструкции применяются также и для вентилируемых фасадов. Но в данном случае они являются всего лишь облицовкой наружной стены, поэтому они отличаются от традиционных (ограждающих) сэндвич – панелей.

Рассмотрим облицовочные сэндвич-панели на примере изделий POLYALPAN, в Германии с 1966 года

Дата добавления: 2015-04-21; просмотров: 7117;