Системы сбора информации с датчиков па базе микроЭВМ

Для автоматизированного сбора и обработки электрических сигналов, поступающих с различного рода датчиков (температуры, давления, частоты вращения, счетчиков количества жидкости или газа, вибрации и т.п.) широко используются компьютерные системы, оснащенные преобразователями таких сигналов в цифровую форму (АЦП, таймерами/счетчиками, коммутаторами и др.) - информационно-вычислительные системы.

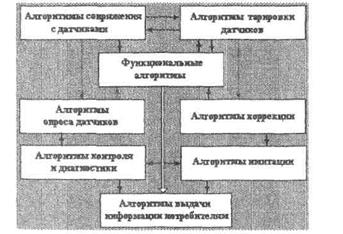

Обобщённый алгоритм (рис. 13.3.) ИВС представляет совокупность функционально связанных между собой частных алгоритмов, реализующих единую задачу обработки информации с требуемой точностью. Основными особенностями ИВС является использование в них методов цифровой обработки информации, оптимальных алгоритмов оценивания измеряемых процессов.

Эти системы конструируются на базе одноплатных микроЭВМ, наиболее совершенными из которых на настоящее время являются так называемые микроРС. В состав микроРС входит материнская плата IBM-совместимого компьютера, уменьшенная в несколько раз, оснащенная современным мощным и быстродействующим процессором Х86. С материнской платой сопрягается плата, предназначенная для сбора сигналов с датчиков, которые удалены от компьютера.

Рисунок 13.3 - Обобщенный алгоритм ИВС.

С компьютером микроРС обычно сопрягается с помощью какого-либо последовательного интерфейса. Удаленные системы сбора на базе одноплатных микроРС не лишены недостатков, одним из которых является очень высокая стоимость самой микроРС (как  минимум равная стоимости стандартного IBM-совместимого компьютера, а подчас в несколько раз больше).

минимум равная стоимости стандартного IBM-совместимого компьютера, а подчас в несколько раз больше).

Применение таких удаленных систем целесообразно лишь в случае сбора сигналов с очень большого количества датчиков (100 и более), когда требуется высокоскоростная обработка поступающих сигналов. В случае, когда сигналов немного - десятки или даже единицы, применять системы на базе микроРС нецелесообразно. С другой стороны, существует масса задач, где как раз и требуется именно удаленная компьютерная система сбора сигналов с небольшого количества датчиков. Здесь на помощь приходят однокристальные микроЭВМ.

Однокристальные микроЭВМ - микрокомпьютеры, расположенные в одной микросхеме. В состав такой микроЭВМ входят основные атрибуты компьютера - память, процессор, различные периферийные устройства, интерфейсы (например, для связи с другим компьютером). В последнее время в такую микросхему стали встраивать даже многие атрибуты систем сбора (АЦП, счетчики и генераторы импульсов, параллельные и последовательные порты и др.). Стоимость однокристальных микроЭВМ невысокая. Они не обладают такими колоссальными быстродействием и памятью, как микроРС, но это от них и не требуется.

Применение однокристальных микроЭВМ в удаленных системах сбора сигналов с небольшого количества датчиков наиболее целесообразно и оптимально.

Основная идея применения однокристальных микроЭВМ в удаленных системах сбора заключается в том, что программа их работы передается в нее из компьютера по последовательному интерфейсу (кабелю), а результаты работы этой программы передаются в компьютер по этому же кабелю и полноценно обрабатываются компьютером.

Удаление системы сбора от компьютера может достигать десятков и даже сотен метров; при этом, поскольку передача информации осуществляется в цифровом виде, потерь информации нет.

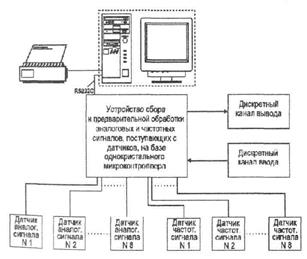

Структурная блок-схема подобной системы приведена на рис. 16.4. Основой системы является устройство сбора и предварительной обработки аналоговых и частотных сигналов, к которому подсоединяются кабели от датчиков, и которое сопрягается с компьютером с помощью оптронной развязки на максимальное пробивное напряжение до 3000 вольт. В устройстве применяется однокристальный микроконтроллер со встроенным АЦП. Устройство содержит внешнюю память программ и данных.

Отличительная особенность системы сбора - ее программируемость, т.е. возможность оперативного изменения программы однокристального микроконтроллера, которая передается из компьютера и записывается в память. Это позволяет приспосабливать устройство сбора к самым различным задачам (т.е. оно достаточно универсально). Программное обеспечение, написанное на компьютере, также может легко изменяться, и поэтому вся система сбора является исключительно гибкой в программном отношении и может использоваться для самых различных целей.

Рисунок 13.4 — Структурная блок-схема удаленной компьютерной системы измерения, регистрации и обработки сигналов.

Лекция 14. «Программируемые регуляторы»

Для контроля и управления технологическими процессами все большее применение находят многофункциональные микропроцессорные программируемые регуляторы.

Центральным узлом подобного цифрового устройства является микроЭВМ, которая через свои устройства ввода-вывода обменивается информацией с периферийными узлами. С помощью этих дополнительных узлов осуществляется сопряжение микроЭВМ (микропроцессора) с внешней средой: датчиками исходной информации, объектом управления, оператором и т.д. В реальном устройстве может использоваться несколько микропроцессоров, каждый из которых занят решением отдельного фрагмента общей задачи с целью обеспечения высокого быстродействия.

Непременными узлами любого цифрового устройства являются:

-входные и выходные преобразователи сигналов;

- тракт аналого-цифрового преобразования;

- кнопки управления и ввода информации от оператора;

- дисплей для отображения информации;

- коммуникационный порт для связи с другими цифровыми устройствами.

- блок питания.

Основные функции вышеперечисленных узлов следующие.

Входные преобразователи. Они обеспечивают гальваническую развязку внешних цепей от внутренних цепей устройства. Одновременно входные преобразователи осуществляют приведение контролируемых сигналов к единому виду (как правило, к напряжению) и нормированному уровню. Здесь же осуществляется предварительная частотная фильтрация входных сигналов перед их аналого-цифровым преобразованием. Одновременно принимаются меры по защите внутренних элементов устройства от воздействия помех и перенапряжений.

Сигналы, контролируемые устройствами входными средствами автоматики, имеют, в общем случае, разную физическую природу -ток, напряжение, температуру и т.д.

При подключении микропроцессорных устройств к традиционным датчикам тока и напряжения требуется приведение их сигналов к единому виду и диапазону изменения, приемлемому для обработки электронными узлами.

Практически во всей современной электронной аппаратуре ввод дискретных сигналов осуществляется через преобразователи на основе оптронов. Собственное время переключения у оптронов составляет доли микросекунды. Для оптрона характерна малая проходная емкость, что препятствует проникновению помех по этому пути. Допустимое напряжение между цепью управления и элементами управляемой цепи достигает нескольких киловольт, а рабочий ток светодиода составляет 3-5 мА.

Различают преобразователи аналоговых и логических входных сигналов.

Первые стремятся выполнить так, чтобы обеспечить линейную (или нелинейную, но с известным законом) передачу контролируемого сигнала во всем диапазоне его изменения.

Преобразователи логических сигналов, наоборот, стремятся сделать чувствительными только к узкой области диапазона возможного нахождения контролируемого сигнала.

Выходные преобразователи. Воздействия на объект управления традиционно осуществляются в виде дискретных сигналов управления. При этом выходные цепи устройства выполняют так, чтобы обеспечить гальваническую развязку коммутируемых цепей, как между собой, так и относительно внутренних цепей системы управления.

Несмотря на очевидные достижения электроники в области коммутации высоких потенциалов и сильных токов в цифровых реле, в большинстве случаев по-прежнему используются промежуточные электромагнитные реле. Контактная пара пока еще остается вне конкуренции, как единственное устройство, обеспечивающее видимый разрыв в коммутируемой цепи. К тому же это и самое дешевое решение.

Как правило, в цифровых устройствах применяются несколько типов малогабаритных реле: с большей коммутационной способностью - для работы непосредственно в цепях управления выключателей, с меньшей - для работы в цепях сигнализации. Мощные реле способны включать цепи с током порядка (5-30)А, но их отключающая способность обычно не превосходит 1А при напряжении 220В. Отключающая способность сигнальных реле обычно не превышает 0,15 А в цепях постоянного тока напряжением 220 В.

Помимо электромагнитных реле в выходных цепях широко применяются также мощные транзисторы на токи 10-30 А и тиристоры.

Тракт аналого-цифрового преобразования включает мультиплексор и собственно аналого-цифровой преобразователь - АЦП.

Мультиплексор - это электронный коммутатор, поочередно подающий контролируемые сигналы на вход АЦП. Применение мультиплексора позволяет использовать один АЦП (как правило, дорогостоящий) для нескольких каналов.

В АЦП осуществляется преобразование мгновенного значения входного сигнала в пропорциональную ему цифровую величину. Преобразования выполняются с заданной периодичностью во времени. В последующем по этим выборкам из входных сигналов в микро-ЭВМ рассчитываются интегральные параметры контролируемых сигналов - их амплитудные или действующие значения.

Блок питания обеспечивает стабилизированным напряжением все узлы рассматриваемого устройства независимо от возможных изменений напряжения в питающей сети. Как правило, в нем формируется ряд дополнительных сигналов, исключающих неправильную работу ЭВМ и некоторых других электронных узлов устройства в момент появления и исчезновения напряжения питания.

Дисплей и клавиатура. Они являются непременными атрибутами любого цифрового устройства, позволяя оператору получать информацию от устройства, изменять режим его работы, вводить новую информацию.

Для отображения информации используются и отдельные светодиодные индикаторы, и табло, и даже графические экраны. Для простоты совокупность элементов визуального отображения информации называют дисплеем.

Дисплей должен обеспечивать быстрое и однозначное представление информации. Наилучшим образом этим требованиям удовлетворяют простые дисплеи в виде светодиодных индикаторов. С другой стороны, цифровое устройство защиты - это устройство, которое способно предоставить оператору очень большой объем информации.

В некоторых устройствах применяются цифро-буквенные многострочные табло, что обеспечивает удобство считывания информации. Такие табло выполняются на основе жидкокристаллических индикаторов (ЖКИ). Основными недостатками ЖКИ-дисплеев являются относительно низкая контрастность изображения и неработоспособность при низких температурах. Однако невысокая стоимость и легкость управления ЖКИ способствуют их широкому применению.

Порт связи с внешними цифровыми устройствами. Достоинством цифровых устройств является возможность передачи имеющейся информации в другие цифровые системы: АСУ ТП, персональный компьютер и т.д., что позволяет интегрировать различные системы, экономя на каналах связи, затратах на предварительную обработку сигналов и т.п. Коммуникационный порт - необходимый элемент для дистанционной работы с данным устройством.

Наряду с вышеперечисленными, в цифровых устройствах, в общем случае, могут встретиться и другие узлы. Например, цифро-аналоговые преобразователи при формировании аналоговых сигналов управления и регулирования.

Практически вся обработка информации в цифровом устройстве осуществляется внутри микроЭВМ по определенному алгоритму, реализованному в виде программы работы этой ЭВМ.

Цифровые устройства подобного типа (вместе с датчиком) имеют погрешность (2-5)%. С учетом этой погрешности и выполняются дисплеи - с возможностью отображения лишь трех-четырех значащих цифр.

В цифровых устройствах используются в основном два способа представления величин - в именованных единицах (вольтах, амперах, градусах, метрах, килограммах и т.д.) и в относительных. Оперативному персоналу удобнее работать с именованными величинами, отражающими реальные значения токов, напряжений и других параметров технологического процесса. Но это требует занесения дополнительной информации - коэффициентов преобразования датчиков, а на дисплей необходимо дополнительно выводить размерность отображаемой величины. Альтернативным решением является представление всех величин в относительных единицах или процентах. Чаще всего за базисные единицы принимают номинальные значения контролируемых величин.

В последнее время применение сложного дисплея становится менее актуальным. Современные цифровые устройства, как правило, предусматривают подключение к компьютеру, и вся необходимая информация может в любой удобной форме быть представлена на привычном дисплее компьютера.

Кнопки управления или клавиатура являются неотъемлемыми элементами связи человека с цифровым устройством. С помощью клавиатуры можно изменить режим работы устройства, вызвать на дисплей интересующие параметры и величины, ввести новые уставки и т.д.

Число кнопок, используемых в клавиатурах различных устройств, варьируется от двух до десяти. Чем больше кнопок в клавиатуре, тем удобнее и быстрее можно вводить информацию в устройство. Однако кнопки являются наиболее ненадежными элементами цифровой аппаратуры. Поэтому там, где пользоваться клавиатурой приходится крайне редко, стремятся использовать минимальное число кнопок. Минимальное число кнопок клавиатуры, позволяющее вводить любую информацию, равно двум.

Для хранения рабочей программы обычно используются постоянные запоминающие устройства - ПЗУ. Отличительной чертой ПЗУ является однократная запись информации. В последующем возможно только считывание записанной информации. Достоинством микросхем ПЗУ является их низкая стоимость и возможность хранения информации при отключенном питании.

Рабочая программа может располагаться в перепрограммируемом постоянном запоминающем устройстве - ППЗУ с энергонезависимой памятью, т.е. хранимая в ней информация не разрушается в обесточенном состоянии.

Для временного хранения результатов промежуточных вычислений используются оперативные запоминающие устройства (ОЗУ). Существенным недостатком ОЗУ является разрушение информации при отключении питания.

Для хранения уставок и других параметров, которые приходится изменять в процессе эксплуатации, используются ППЗУ, допускающие многократное изменение уставок. До появления этих микросхем уставки хранились либо в аналоговом виде, как некое регулируемое опорное напряжение, либо в ОЗУ с независимым источником питания. В таких устройствах применяют специальные малопотребляющие микросхемы и литиевые батареи, имеющие срок службы 5-6 лет.

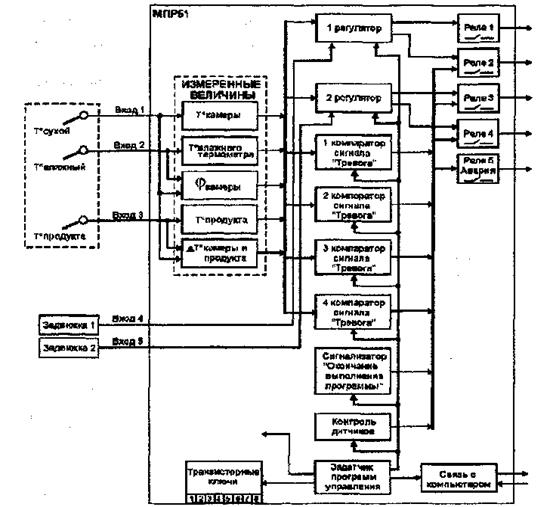

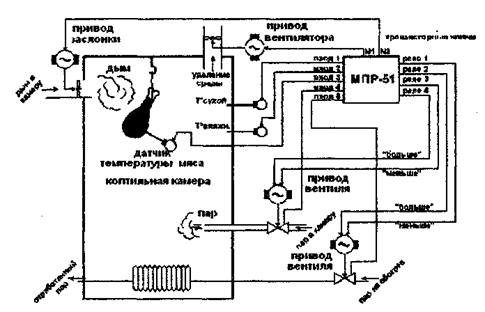

Одним из таких регуляторов является регулятор МПР-51. Структура прибора МПР51 приведена на рис. 14.1. Прибор имеет 5 входов для контроля температуры, влажности и положения задвижек. Три входа предназначены для подключения термодатчиков (тип - ТСМ, ТСП, ТХА, ТХК) и два входа для датчиков положения задвижек трубопроводов. Прибор измеряет влажность психрометрическим методом, поэтому один из термодатчиков используется в качестве влажного термометра.

Прибор имеет 2 канала регулирования по Т, П, ПД или ПИД-закону, которые позволяют поддерживать заданные значения влажности, температуры или скорости ее нарастания, а также режим D-варки (поддержания разности между температурой в сердцевине продукта и в шкафу).

Прибор имеет 2 канала регулирования по Т, П, ПД или ПИД-закону, которые позволяют поддерживать заданные значения влажности, температуры или скорости ее нарастания, а также режим D-варки (поддержания разности между температурой в сердцевине продукта и в шкафу).

На выходе прибора имеются восемь ключей с открытым коллектором для сигнализации о выполняемом шаге программы и 5 двухпо-зиционных реле с нормально разомкнутыми контактами. Одно реле сигнализирует об аварии («реле тревоги») или об окончании технологического процесса, когда измеряемые параметры выходят за программно заданные пределы. Четыре других реле управляют исполнительными устройствами.

Рисунок 14.1 -Структура прибораМПР51.

Управление исполнительными устройствами осуществляется по одной из 16 хранящихся в памяти прибора программ, в каждой из которых можно задать от одного до восьми однородных участков - шагов.

При выполнении программы переход к следующему шагу осуществляется либо по времени, либо по достижении заданной уставки. Оператор имеет возможность оперативно выбрать нужную программу и шаг, с которого ее необходимо запустить. Имеется возможность временной остановки или перезапуска выполняемой программы. Изменение хранящихся в памяти прибора программ, коэффициентов настройки регуляторов, переконфигурирование прибора под необходимый тип датчиков возможно только через пароль, что исключает несанкционированный доступ к энергонезависимой памяти прибора.

Прибор может использоваться в хлебопекарнях для поддержания режима в расстоечных шкафах, в печах для выпечки хлеба; на мясо- и рыбокомбинатах для обеспечения технологического процесса в камерах варки и копчения, в камерах созревания, в универсальных климатических камерах, в камерах сушки древесины и т.д.

Сигналы от термодатчиков обрабатываются сначала аппаратно, а затем программным способом и в качестве измеренных величин поступают на входы регуляторов и компараторов. Входных сигналов от термодатчиков три, а измеренных величин - пять. Дополнительно вычисляются относительная влажность и разность температур 1-го и 3-го входов (камеры и внутри продукта).

Сигналы с входов 4 и 5, информирующие о положении задвижки, используются в качестве вспомогательных для повышения качества процесса регулирования, когда в качестве исполнительных механизмов используются запорнорегулирующие вентили.

За каждым регулятором закреплено по два выходных реле. При двухпозиционном регулировании, второе реле может быть использовано для сигнализации срабатывания одного из четырех компараторов "Тревога".

На входы регуляторов можно подать любую измеренную величину. Для компараторов "Тревога" можно задавать закон функционирования:

- срабатывание по верхнему пределу;

- по нижнему пределу;

- по нижнему и верхнему пределам ("окно" и "коридор").

Также задается время задержки срабатывания и длительность сигнала "Тревога". На вход любого из 4-х компараторов можно подать любую измеренную величину. На выход любого из компараторов можно подключить реле 5 или любое не участвующее в регулировании реле 1, 2, 3, 4. Возможно подключение выходов сразу нескольких компараторов на одно реле.

Устройство "Контроль датчиков" проверяет датчики на обрыв или короткое замыкание. Сигнал об одном из этих событий можно вывести на любое свободное в процессе регулирования реле. Сигнализатор "Окончание выполнения программы" сигнализирует о моменте окончания программы регулирования. Этот сигнал можно подключить к любому свободному от процесса регулирования реле.

Прибор имеет восемь транзисторных ключей (n-p-п) с открытым коллектором. На каждом шаге программы может замыкаться один транзисторный ключ. Номер транзисторного ключа, замкнутого на данном шаге, задается при программировании.

В приборе имеется возможность связи с ЭВМ, Специальная программа позволяет опрашивать температурные каналы с определенной периодичностью и выводить полученные данные на принтер или на экран в табличном или графическом виде.

Прибор может находиться в двух основных режимах - "РАБОТА" и "ПРОГРАММИРОВАНИЕ".

Режим "РАБОТА" - это основной режим, в котором происходит выполнение выбранной программы управления технологическим процессом.

Режим "ПРОГРАММИРОВАНИЕ" - это режим, в котором осуществляется задание ("написание") программ для технологических процессов, настройка параметров регуляторов и компараторов и конфигурирование прибора под конкретный объект.

При перебоях в электроснабжении прибора параметры регулирования сохраняются в памяти прибора в течение 1 часа. После возобновления питания выполнение программы может быть продолжено или остановлено с выдачей сигнала "Авария", что задается специальными параметрами. Прибор сохраняет информацию о прерванном процессе регулирования до одного часа.

Многофункциональные программируемые регуляторы - это приборы, позволяющие управлять многоступенчатыми технологическими процессами при производстве мясных и колбасных изделий, в хлебопекарной промышленности, обжиге металлов, изготовлении железобетонных конструкций.

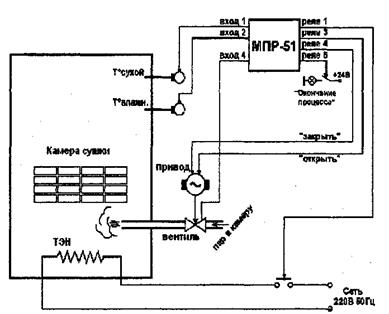

Требуется поддержание определенных температуры и влажности на каждой стадии процесса, а на некоторых стадиях - плавное возрастание и снижение этих параметров. Кроме того, требуется включение дополнительных устройств в процессе выполнения технологического процесса. Пример использования прибора МПР51 для процесса сушки древесины приведен на рис.14.2.

Процесс сушки древесины состоит из нескольких этапов, во время которых поддерживаются постоянными температура и влажность в камере сушки. Все этапы имеют определенную длительность. Для поддержания заданной температуры в камере установлен теплоэлектронагреватель - ТЭН. Пар для увлажнения подается через запорно-регулирующий вентиль. В камере установлены 2 датчика - влажности и температуры. Один поддерживает необходимую на каждом шаге температуру в камере, управляя ТЭНом через реле 1 по двухпозиционному (включено/выключено) закону. Второй поддерживает влажность путем выдачи на реле 3 и реле 4 управляющих импульсов "больше-меньше" для привода запорно-регулирующего вентиля. Текущее значение влажности вычисляется психрометрическим методом по температуре сухого и влажного термометра. После окончания процесса выдается сигнал заданной длительности на реле 5.

В примере, изображенном на рис. 14.3, прибор МПР51 использован для управления процессом термообработки и копчения мясопродуктов в коптильной камере.

В камере находятся 3 датчика температуры - сухой датчик температуры, влажный датчик температуры и датчик температуры мяса. Регулирование температуры ведется при помощи реле 1, 2, а влажности при помощи реле 3, 4. Для включения дополнительных устройств - дымогенератора и вентилятора - используются соответственно транзисторные ключи 2 и 1.

Рисунок 14.2 - Сушка древесины под управлением МПР-51.

Другим примером микропроцессорной техники для управления объектами являются регуляторы температуры серии ТРМ (ТРМ-4, ТРМ-5)идр.

Микропроцессорный регулятор температуры ТРМ-4 обеспечивает измерение температуры среды, в которую помещен термочувствительный датчик, последующее отображение результатов измерения на четырехразрядном жидкокристаллическим индикаторе и двухпо-зиционное регулирование данной температуры с помощью внешнего нагревателя в соответствии с введенными оператором величинами заданной температуры Туст и допустимого отклонения ΔT.

Рисунок 14.3 - Управление режимами копчения мяса.

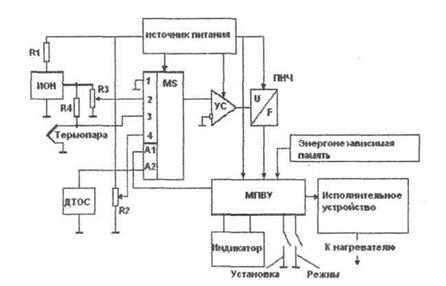

Рассмотрим упрощенную схему прибора ТРМ-4, приведенную на рис. 14.4.

Рисунок 14.4 - схема прибора ТРМ4.

Центральным узлом прибора является микропроцессорное вычислительное устройство МПВУ. Оно обеспечивает управление всеми составными частями схемы: выработку сигналов управления аналоговой частью измерителя; обработку результатов измерения и выдачу их на индикатор; ввод значения заданной температуры и допустимой погрешности с помощью набора кнопок и управление исполнительным ключевым устройством, включающим нагреватель. В терморегуляторе ТРМ-4 МПВУ реализовано на основе однокристальной микроЭВМ фирмы Intel.

Центральным узлом прибора является микропроцессорное вычислительное устройство МПВУ. Оно обеспечивает управление всеми составными частями схемы: выработку сигналов управления аналоговой частью измерителя; обработку результатов измерения и выдачу их на индикатор; ввод значения заданной температуры и допустимой погрешности с помощью набора кнопок и управление исполнительным ключевым устройством, включающим нагреватель. В терморегуляторе ТРМ-4 МПВУ реализовано на основе однокристальной микроЭВМ фирмы Intel.

Программа, обеспечивающая функционирование данного микропроцессора в составе терморегулятора ТРМ-4, записывается во внутреннее ПЗУ микросхемы.

Для обеспечения работоспособности прибора без вмешательства оператора в случае периодического отключения электропитания предусмотрено наличие энергонезависимого электрически перепрограммируемого запоминающего устройства EEPROM. Оно предназначено для хранения заданных значений температуры объекта регулирования Туст, величины ее допустимого отклонения ΔТ и некоторой служебной информации, необходимой для перезапуска процессора.

Служебная информация представляет из себя некоторое контрольное число, значение которого зависит от наличия или отсутствия сбоев в работе процессора при предшествующих запусках. Если ранее произошел сбой (или если производится первый запуск микропроцессора в работу по данной программе), то микропроцессор сам запишет в соответствующие ячейки EEPROM некоторые заранее заданные значения параметров регулирования. Если же значение контрольного числа указывает на отсутствие сбоев, то микропроцессор считает записанные ранее значения параметров регулирования верными и в дальнейшем использует их в работе.

Микропроцессор сравнивает получаемые в результате измерения значения текущей температуры объекта с хранящимся в памяти заданием и на основании результатов сравнения управляет работой силовых ключей. При этом реле, коммутирующее силовые цепи внешнего нагревателя, будет замкнуто, когда измеряемая температура объекта Тоб = Туст-ΔТ, и это реле выключится при достижении значения Тоб = Туст+ΔТ

Таким образом, устанавливается периодический процесс включения и отключения нагревателя, который обеспечивает поддержание средней температуры объекта регулирования вблизи заданного значения Туст.

Для осуществления процесса измерения микропроцессор выдает последовательность адресных кодов, обеспечивающих управление переключением каналов мультиплексора MS.

Так как величины измеряемых напряжений малы, то для полного использования динамического диапазона преобразователя их необходимо усилить. Для этого используется усилитель УС. Кроме того, большое входное сопротивление усилителя позволяет исключить влияние ненулевого сопротивления ключей на величину напряжения на выходе мультиплексора. С выхода усилителя сигнал поступает на вход преобразователя напряжения в частоту ПНЧ.

Преобразователь служит для преобразования аналоговых величин измеряемых напряжений в цифровую форму, необходимую для обработки в микропроцессоре. В приборе ТРМ-4 ПНЧ выполнен на микросхеме КР1108ПП1. На выходе преобразователя возникает последовательность частот, каждая из которых прямо пропорциональна напряжению источника сигнала, выбираемого переключением каналов мультиплексора.

При подаче на адресные входы мультиплексора адреса «1» вход усилителя оказывается соединенными с общим проводом. При этом на выходе усилителя вырабатывается некоторое напряжение, характеризующее реальные погрешности схемы измерителя.

Источниками таких погрешностей могут служить токи утечки ключей мультиплексора, входные токи и напряжения смещения ОУ, пульсации напряжений питания, временные и температурные дрейфы параметров компонентов и т.д. При этом на выходе ПНЧ будет выработана частота Fnorp, в значении которой будут учтены все вышеперечисленные факторы. В дальнейшем это позволит при вычислении значения температуры объекта скомпенсировать влияние этих факторов.

При подаче на адресные входы мультиплексора адреса «2» на вход усилителя будет подано напряжение с источника образцового напряжения (ИОН), а с ПНИ - частота Fon. Точное значение этого напряжения устанавливается резистором R1 при регулировке прибора.

При подаче адреса «3» ко входу усилителя подключено напряжение, поступающее с термопары. При этом на выходе ПНЧ будет вырабатываться импульсный сигнал с частотой Fизм.

И наконец, при подаче адреса «4» ко входу усилителя будет подключено напряжение с датчика температуры опорного спая (DTOC), а с ПНИ - частоту Fкомп. Конкретная величина этого напряжения устанавливается резистором R.2 в процессе калибровки прибора.

Микропроцессор постоянно производит циклическую смену адресов мультиплексора. В результате с выхода ПНЧ на специальный счетный вход микропроцессора поступают периодически повторяющиеся импульсные последовательности с частотами Fnorp, Fon, Fизм и Fkomii После каждой смены адреса микропроцессор отсчитывает некоторый защитный интервал времени, необходимый для завершения переходного процесса в преобразователе, а затем переходит к измерению поступающей частоты. Измерение частоты происходит путем подсчета количества импульсов на калиброванном интервале времени. Длительность этого интервала стабилизирована кварцевым резонатором тактового генератора микропроцессора и равна приблизительно 1 сек.

В результате измерения частот, поступающих на счетный вход, микропроцессор получает численные значения (они соответствуют числу импульсов за образцовый интервал времени): Nnoгp Nоп Nизм и Nкомп, соответственно.

Далее для вычисления значения измеряемой температуры микропроцессор производит с этими числами следующее преобразование:

Здесь величины Nоп Nизм и Nкомп - это значения числа импульсов соответствующих частот, которые получились бы в случае применения идеального преобразователя, не содержащего погрешностей. Поэтому вычитание величины Nnoгp позволяет скомпенсировать влияние погрешностей схемы на результаты измерения. Умножение на 1000 необходимо для получения реального значения температуры, выводимого на индикатор, т.к. максимальная измеряемая температура +1300°С (для термопары ТХА). Вычитание 273 необходимо для перевода показаний датчика температуры холодного спая к шкале Цельсия.

Оператор может управлять работой регулятора с помощью двух кнопок. Нажатием кнопки «Режим» прибор последовательно переводится в режимы записи значений заданной температуры Т^, пределов ее допустимого отклонения ΔT и величины корректирующей поправки (о назначении этой поправки будет сказано далее). При этом значения задаваемых параметров высвечиваются на индикаторе.

Управление процессом записи осуществляется с помощью кнопки «Установка». При однократном ее нажатии выбранная цифра изменяет свое значение на единицу, а длительное удержание в нажатом состоянии обеспечивает последовательный выбор других цифр. Для удобства работы оператора замыкание внутреннего исполнительного реле прибора отображается зажиганием светодиода «Нагрев».

Если по каким-либо причинам при эксплуатации прибора будет выявлено наличие систематической погрешности измерения (например, из-за плохого теплового контакта между объектом и датчиком), то такую погрешность можно компенсировать за счет дополнительно вводимой оператором поправки. Значение этой поправки вводится в режиме «Коррекция» и хранится в EEPROM наряду с другими параметрами регулирования.

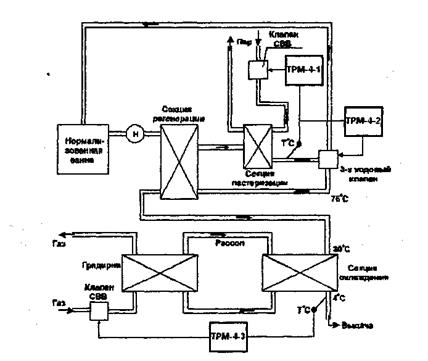

Схема процесса пастеризации молока, выполненное приборам ТРМ4, приведено на рис. 14.5.

Пастеризация молока осуществляется в пластинчатой автоматизированной установке. Обработка молока осуществляется в два этапа: предварительная обработка в секции регенерации, окончательный нагрев до 76°С и выдержка в секции пастеризации. В секции регенерации использованы теплообменники для передачи тепла от готовой продукции сырому молоку. В секции пастеризации подача тепла осуществляется водой, подогреваемой паром. Для автоматизации этого двухступенчатого процесса обработки могут быть использованы три двухпозиционных терморегулятора ТРМ-4.

По первому каналу осуществляется регулирование подачи тепла от котельной: ТРМ-4-1 через промежуточное реле подает команды запирающему вентилю с электромагнитным приводом для управления подачей пара.

По второму каналу ТРМ-4-2 через промежуточный пускатель управляет регулирующим трехходовым клапаном с электрическим исполнительным механизмом. При закрытом клапане молоко направляется в нормализованную ванну, а при достижении 76°С переключается на трубопровод для выхода готового продукта.

Рисунок 14.5 — Блок-схема процесса пастеризации и охлаждения молока

Затем в охладительной секции при помощи рассола продукт охлаждается до температуры 4... 6°С. Этим процессом управляет другой терморегулятор ТРМ-4-3, который через промежуточное реле дает команду запирающему вентилю СВВ. Затем готовое молоко из танка поступает на линию упаковки в промежуточную емкость, где сигнализатор уровня жидкости контролирует степень наполнения резервуара.

Дата добавления: 2015-04-21; просмотров: 5003;