Сравнивающие устройства

Сравнивающие устройства измеряют рассогласование

ε(t) = Y3(t) - Y(t)

- отклонение управляемой величины Y(t) от ее заданного значения Y3(t). Сравнивающие устройства в зависимости от вида обрабатываемого сигнала могут быть аналоговые и цифровые, а по результату сравнения - релейными (двух- и более позиционными) или иметь на выходе абсолютную разность рассогласования.

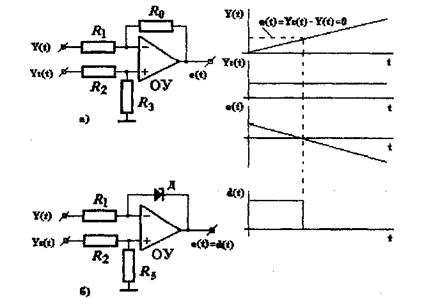

На рис. 11.2а приведена схема сравнивающего устройства на операционном усилителе ОУ с отрицательной обратной связью через резистор R0. На оба входа ОУ подаются: на инвертирующий (-)- сигнал выходной управляемой величины САУ Y(t), а на неинвертирующий (+) - сигнал с задающего устройства Y3(t). Если принять в схеме

R2/R3=R1/Ro,

то сигнал на выходе будет пропорционален разности.

ε(t) = [Y3(t) - Y(t)](R0/R1)

Этот сигнал подается на другие элементы САР, в частности в регулирующее устройство для выработки соответствующего сигнала управления.

Для двухпозиционного регулирования используются компараторы (нуль-органы) (рис.11.2б), в котором в отличие от схемы (рис. 11.2а) отрицательная обратная связь отсутствует, т.е. ОУ работает с коэффициентом усиления, стремящимся к бесконечности В этом случае на выходе ОУ при ε(t) <0 сигнал d(t) скачком изменяется с логической "1" на логический "0". Аналоговые схемы сравнения сигналов просты, но не всегда имеют достаточную точность и стабильность работы.

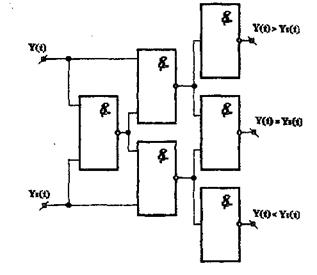

Для сравнения цифровых величин применяются цифровые логические схемы. Сравнение производится поразрядно. На рис. 11.3 приведена схема сравнения одноразрядных кодов двух сравниваемых величин Y(t) и Y3(t), собранная на логических элементах И.

Схему сравнения для двух и более разрядов составляют из одноразрядных схем. Цифровые схемы более громоздки в исполнении, но более надежны в работе в сравнении с аналоговыми.

Поэтому в отдельности они применяются достаточно редко. Все большее применение находят цифровые сравнивающие устройства, реализуемые рабочими программами микропроцессорных устройств.

Рисунок 11.2- Аналоговые сравнивающие устройства.

Рисунок 11.3- Схема сравнения одноразрядных кодов двух сравниваемых величин Y(t) и Y3(t).

11.3. Усилители

Общие сведения и классификация и классификация усилителей.

Усилитель- это устройство, в котором происходит усиление выходного сигнала датчика или преобразователя до величины, необходимой для питания исполнительных устройств за счет дополнительного источника энергии. В усилителях входная и выходная величины имеют одинаковую физическую природу. Усилители являются элементами датчиков, преобразователей, исполнительных устройств.

Усилители классифицируются по виду энергии - механические, гидравлические, пневматические, электрические.

Основными характеристиками усилителя являются:

- вид статической характеристики (линейная, нелинейная);

- коэффициент усиления;

- чувствительность;

- быстродействие;

- точность воспроизведения входной величины.

Тип и характеристики усилителя зависит от типа и характеристик датчика, преобразователя и исполнительного устройства.

Электрические усилители подразделяют по роду усиливаемого тока - на усилители постоянного и переменного тока.

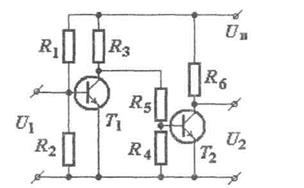

Усилители постоянного тока. Применяются для усиления сигналов для управления исполнительными устройствами небольшой мощности - электромагнитными реле и обмотками возбуждения электродвигателей постоянного и переменного тока. В простейших усилителях применяется непосредственная связь между каскадами транзисторов T1 и Т2, рис. 11.4. Входной сигнал U1 (с датчика) поступает на вход транзистора T1. Связь между каскадами осуществляется через делитель напряжения - резисторы R5 – R4. Выходной сигнал снимается с коллектора транзистора Т2. Резисторы R1 и R2 определяют рабочую точку транзистора Т1 а резисторы R3 и R6 - ток коллекторов транзисторов.

Мощность подобного усилителя может достигать нескольких десятков Ватт. Недостатком подобных схем является наличие дрейфа нуля, вызванного изменением температуры окружающей среды и величины питающего напряжения Un

Рисунок 11.4 - Усилитель на транзисторах.

Для усиления малых сигналов, порядка сотен и тысячных долей Вольта и ниже применяют специальные схемы включения транзисторов (модулятор-демодулятор), а также операционные усилители, которые были рассмотрены выше.

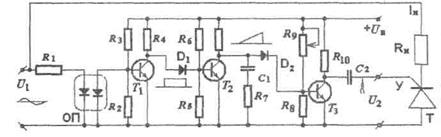

Тиристорные усилители применяют для управления однофазными и многофазными электродвигателями переменного тока, двигателями постоянного тока и другой мощной нагрузкой.

Рисунок 11.5- Тиристорный усилитель: U1 - входное синусоидальное напряжение; Т- тиристор; У- управляющий электрод тиристора; RH - нагрузка тиристора; Т1 Т2, Т3- транзисторы; ОП- оптрон; D1, D2 - диоды; C1 - интегрирующий конденсатор; С2 - дифференцирующий конденсатор; R9 - регулирующий резистор; U2- импульс открытия тиристора; Ri - резисторы режима работы схемы; Iн - ток нагрузки.

Принцип действия тиристорного усилителя, рис. 14.4., основан на способности тиристора Т пропускать часть полуволны входного синусоидального напряжения сети U1 поданного на нагрузку RH, в зависимости от фазы управляющего импульса U2 относительно входного синусоидального сигнала. Для управления тиристором на его управляющий электрод У подается короткий импульс U2.

Тиристорные усилители имеют большой коэффициент усиления по току (десятки и сотни тысяч) и пропускают токи в сотни Ампер.

Гидравлические и пневматические усилители. Гидравлические и пневматические усилители имеют одинаковый принцип действия, т.к. в обоих случаях используются одни и те же законы физики, но в первом случае в качестве промежуточного носителя энергии используется жидкость, например, масло.

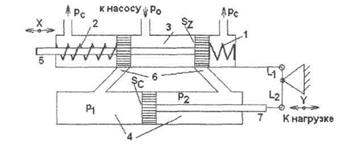

Золотниковый гидравлический усилитель, рис. 11.6, состоит из золотниковой пары: втулки со щелями, внутри которой перемещается золотник. В зависимости от назначения применяют одно-, двух и че-тырехщелевые золотниковые пары, изготовленные с высокой точностью. В пневматических усилителях золотниковые пары работают без смазки при малом зазоре между золотником и втулкой. Шток золотника 5 является управляющим - он соединен с ручной или автоматической системой управления. Шток силового цилиндра 7 соединен с рабочим органом.

Рисунок 11.6 - Золотниковый гидравлический усилитель: 1,2 -пружины; 3- золотниковый цилиндр; 4- силовые цилиндры; 5- шток золотника; 6- каналы сообщения; 7- шток силового цилиндра; Х- входное перемещение штока золотника; Y- выходное перемещение силового цилиндра; L1 L2- рычаги.

Принцип действия гидравлического усилителя заключается в том, что под действием внешнего гидронасоса в золотниковом и силовом цилиндре существует одинаковое давление Р0 . Площадь силового цилиндра Sc намного больше площади золотникового цилиндра Sz, поэтому для перемещения золотника требуется намного меньше уси лий, например движением кисти руки, чем развиваемое при этом усилие на конце штока цилиндра.

В исходном положении под воздействием пружин 1 и 2 полностью перекрыты соединительные каналы между золотниковым 3 и силовым цилиндрами. В золотник 3 постоянно поступает из вне жидкость под давлением Р0 При перемещении X, например, влево, штока 5 золотника открываются каналы 6, и жидкость под давлением Р0 поступает в левую полость силового цилиндра 4 и вытесняется из его правой части. При этом давление Р1 превысит давление Р2, и шток 7 силового цилиндра будет перемещаться вправо. При изменении направления движения золотника изменяется также направление перемещения поршня силового цилиндра.

Чтобы движение силового цилиндра точнее повторяло входное перемещение золотника, используют жесткую обратную связь в виде рычага длиной L1 + L2, концы которого соединены с золотниковым цилиндром и штоком поршня силового цилиндра. Входное перемещение штока золотника будет вызывать движение поршня силового цилиндра и цилиндра золотника до тех пор, пока каналы не будут перекрыты и шток силового цилиндра не остановится в определенном положении Y, задаваемом положением штока золотника X.

Коэффициент усиления гидравлических усилителей достигает десятков тысяч, пневматических - меньше.

Гидравлические усилители отличаются большими - до нескольких сотен тонн усилий, пневматические могут развивать усилия до нескольких тонн. Быстродействие гидравлических усилителей выше за счет большей плотности жидкости, чем воздуха.

Лекция№ 12. «Исполнительные устройства автоматики»

Исполнительное устройство осуществляет при поступлении на его вход сигналов управления определенные воздействия на объект регулирования. К ним относятся электродвигатели, муфты, тяговые электромагниты, реле и т.п. Исполнительные устройства через рабочие органы воздействуют на объект регулирования.

Рабочие органы обеспечивают при выполнении технологической операции соответствующее воздействие на среду, изменяя ее температуру, состав, давление, скорость, расход и т.п.

Рабочими органами могут быть различного рода заслонки, клапаны, задвижки, шиберы, направляющие аппараты, электрические нагреватели (трубчатые, СВЧ, ИК-излучатели) и другие устройства, так или иначе непосредственно влияющие на протекание технологической операции.

Исполнительное устройство обычно состоит из двигателя, передаточного или преобразующего узла (например, редуктора), а также систем защиты, контроля и сигнализации положения выходного элемента, блокировки и отключения. Классифицируются исполнительные устройства по виду используемой энергии на гидравлические, пневматические, электродвигательные и электромагнитные.

Электрические исполнительные устройства. Электрические исполнительные устройства можно разделить на электромагнитные и электродвигательные.

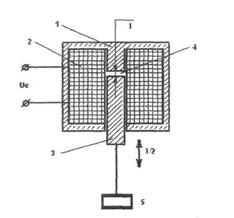

К электромагнитным исполнительным устройствам относятся прежде всего соленоидные электроприводы, предназначенные для управления различного рода регулирующими и запорными вентилями, золотниками и т. п. (рис.12.1).

Необходимое для перемещения рабочего органа усилие в них создается за счет электромагнита, являющегося неотъемлемой частью подобного исполнительного устройства.

Рисунок 12.1 - Электромагнитный соленоид: 1-ярмо; 2- электрическая катушка; 3- якорь соленоида; 4- зазор между якорем и ярмом; 5- перемещаемая механическая нагрузка.

Исполнительное устройство с электромагнитным соленоидным приводом состоит из электромагнита с ярмом 1 и якорем 2, между которыми имеется зазор 4 величиной 1. С якорем соединяется механическая нагрузка 5, которую необходимо переместить (груз, рабочий орган - заслонки, задвижки, клапаны, рычаги и т.п.).

При подаче на электромагнит питающего напряжения U под действием возникающего при этом электромагнитного усилия якорь 3 поднимается вверх на величину воздушного зазора 1.

Электромагниты делятся на электромагниты постоянного и переменного тока, на удерживающие и притягивающие, на длинноходные (ход якоря до 150 мм) и короткоходные (ход якоря 2...5 мм); с поступательным движением якоря и с поворотным якорем.

Электромагниты широко применяются в электропневматических и электрогидравлических исполнительных устройствах для перемещения золотника.

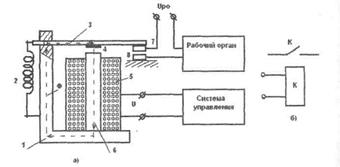

К этому типу исполнительных устройств относятся и электромагнитные реле, которые широко применяются в автоматике. Схема электромагнитного контактного реле с поворотным якорем показана на рис. 12.2. Реле с поворотным якорем состоит из магнитопровода 1, возвратной пружины 2, якоря 3, латунного штифта 4, предохраняющего залипание якоря, 7,8- контактной пары.

При прохождении по обмотке 5 постоянного тока в магнитопро-воде 1 создается магнитный поток Ф, стальной якорь 3 притягивается к сердечнику 6, а при исчезновении тока пружина 2 возвращает якорь в исходное положение.

Когда происходит притягивание якоря, замыкается контактная пара 7,8, которая подает, например, напряжение Upo на рабочий орган (включение электродвигателя).

Контактных пар может быть несколько, причем они могут быть как замыкающиеся, так и размыкающиеся. Подачу напряжения U для срабатывания реле осуществляет система управления.

Электромагнитные реле переменного тока срабатывают при подаче на их обмотки переменного тока определенной частоты и конструктивно отличаются от реле постоянного тока только тем, что сердечник и якорь реле изготавливаются из листовой электротехнической стали для уменьшения потерь на гистерезис и вихревые токи. Реле переменного тока менее чувствительны и развивают меньшее электромеханическое усилие, чем реле постоянного тока.

Рисунок 12.2 - Электромагнитное контактное реле (а) и схема его включения (б): 1- магнитопровод; 2- возвратная пружина; 3- якорь; 4- латунный штифт; 5- электрическая обмотка; 6- сердечник; 7,8- контактная пара.

Контакторы и магнитные пускатели (силовые реле) — это электромагнитные реле, которые имеют мощную контактную систему, служащую для замыкания и размыкания главных цепей двигателей и других устройств при автоматическом управлении

Контакторы имеют главные контакты и вспомогательные, или блок-контакты, служащие для коммутации вспомогательных цепей сигнализации или цепей обмоток других контакторов, реле. Контакторы бывают постоянного и переменного тока, одно- и многополюсные.

Магнитные пускатели представляют собой контакторы, которые служат главным образом для дистанционного управления трехфазными асинхронными двигателями и делятся на нереверсивные и реверсивные.

Электродвигательные исполнительные устройства. В них используют электродвигатели постоянного и переменного тока. Большинство электродвигательных исполнительных устройств работает в режиме, когда скорость перемещения не зависит от величины отклонения регулируемого параметра от заданного значения.

Асинхронный электродвигатель. Асинхронный электродвигатель является машиной переменного тока, состоящей из статора и ротора.

Статор представляет собой полый цилиндр, составленный из листов электротехнической стали; листы имеют форму колец со штампованными пазами. В пазах, находящихся на внутренней поверхности цилиндра, укладывается статорная обмотка. Эта обмотка выполняется так, что при включении ее в сеть трехфазного переменного тока в расточке статора (внутри цилиндра) образуется магнитное поле, вращающееся вокруг оси статора с постоянной скоростью.

Ротор машины имеет вид цилиндра, набранного из круглых листов стали. У поверхности ротора вдоль его образующих расположены проводники, составляющие обмотку ротора Проводники представляют собой замкнутые в кольцо провода уложенные в пазы ротора. Обмотка ротора не связана с внешней электрической сетью -между ротором и статором имеется воздушный зазор.

У асинхронного двигателя движущий момент возникает в роторе как результат взаимодействия вращающегося магнитного потока с индуктируемыми им в роторе токами Этот момент увлекает ротор в сторону вращения магнитного потока.

Применяются трехфазные, двухфазные и однофазные асинхронные машины.

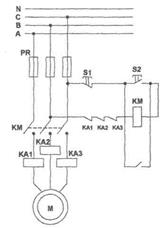

Схема управления трехфазным асинхронным короткозамкнутым электродвигателем приведена на рис 12,3

Рисунок 12.3- Схема управления трехфазным асинхронным короткозамкнутым электродвигателем.

Предохранители PR служат для защиты схемы от коротких замыканий и перегрева схемы управления. Двигатель М подключается к фазам ABC. Для защиты электродвигателя от значительных перегрузок, заклинивания ротора, а также от коротких замыканий во все фазы питания включаются катушки реле максимального тока КА1, КА2 и КА3, а их размыкающие контакты КА1, КА2 и КА3 соединяются последовательно с катушкой L магнитного пускателя напряжения сети питании через контакты электромагнитного пускателя КМ. Контакт управления КУ принадлежит системе управления и в зависимости от ее состояния может быть разомкнут или замкнут.

Приведенная схема может работать в ручном и автоматическом режиме.

При ручном управлении электродвигателем нажимается кнопка пуска S2, в результате чего срабатывает магнитный пускатель КМ, который своими контактами подключает все три фазы питания через реле максимального тока КА1 КА2, КА3 к двигателю М. Двигатель начинает работать и работает до тех пор, пока нажата кнопка S2. В автоматическом режиме двигатель включает контактом КУ системы управления, который включен параллельно кнопке пуска S2, и работает до тех пор, пока контакт КУ замкнут системой управления.

В случае возникновения аварийных режимов, например, остановки ротора вследствие увеличения механической нагрузки рабочего органа, увеличивается ток статора двигателя и срабатывают реле максимального тока КА1 КА2, КА3, которые своими контактами отключают катушку магнитного пускателя КМ, а та в свою очередь своими контактами отключает все три фазы напряжении питания от электродвигателя.

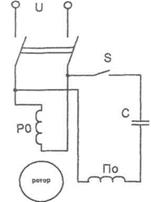

Однофазные асинхронные двигатели. Однофазные асинхронные двигатели имеют одну статорную обмотку. Она выполняется аналогично одной фазе обмотки трехфазного статора, но заполняет не 1/3 окружности статора, а несколько большую часть - до 2/3 его окружности. Схема включения однофазного двигателя приведена на рис12,4.

Рисунок 12.4- схема включения однофазного двигателя.

В большинстве случаев для пуска однофазных двигателей предусматривается пусковая обмотка; она укладывается в пазах статора, свободных от рабочей обмотки, причем ось пусковой обмотки ориентируется перпендикулярно оси рабочей обмотки. Пусковая обмотка включает через добавочное активное или реактивное сопротивление с тем, чтобы ток в ней был сдвинут по фазе относительно тока в рабочей обмотке РО. Две взаимно перпендикулярные обмотки, питаемые токами, сдвинутыми по фазе, создают вращающееся магнитное поле.

Наиболее благоприятны условия для получения вращающегося поля включением пусковой обмотки через конденсатор С. Под действием вращающегося поля двигатель разгоняется, затем пусковая обмотка отключается, так как она не рассчитана на длительный ток. Для пуска двигателя в обратном направлении необходимо поменять местами зажимы пусковой или рабочей обмотки.

Однофазные двигатели имеют значительно меньший коэффициент полезного действия. Поэтому они используются только в случаях, где требуется сравнительно небольшая мощность - единицы и десятки Ватт. Промышленность выпускает асинхронные двигатели от единиц ватт до нескольких сотен киловатт на напряжение 220, 380, 660 В в различном исполнении: с повышенным пусковым моментом, с повышенным скольжением, многоскоростные.

Электродвигатели постоянного тока. Электродвигатели постоянного тока служат для привода различных установок и механизмов, в которых требуется простое и экономичное регулирование скорости вращения в широком диапазоне. Для получения энергии постоянного тока разработаны и широко применяются различные преобразователи переменного тока в постоянный.

Двигатель постоянного тока состоит из корпуса, на котором крепятся два диаметрально расположенные полюса с обмотками полюсов (возбуждения).

Полюса установлены таким образом, чтобы они вместе с корпусом составляли единую магнитную систему N-S. Вместо обмоток иногда применяют помтоянные магниты. Внутри корпуса по его оси находится якорь-цилиндр с обмоткой, выходной вал которого вращается в подшипниках. Обмотка якоря представляет собой равномерно распределенные по окружности витки, концы которых выходят наружу и подсоединяются к источнику постоянного напряжения через коллектор.

Частота вращения якоря n зависит от напряжения на якоре Uя, магнитного потока Ф обмотки возбуждения, зависящего от напряжении, тока и сопротивления обмотки возбуждения: n=Uя/кФ,

где к - конструктивная постоянная электродвигателя.

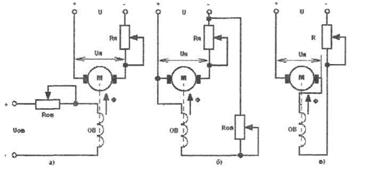

Электродвигатели постоянного тока могут выполняться с независимым, параллельным, последовательным и смешанным возбуждением, рис. 12.5.

Рисунок 12.5- Схемы включения электродвигателей постоянного тока: с независимым (а), параллельным (б) и последовательным (в) возбуждением.

Независимое включение обмотки возбуждения предполагает отдельные источники питания для якоря U и обмотки возбуждении UOB. Обе обмотки включает независимо друг от друга: якорная обмотка через отдельные сопротивления Rя, обмотка возбуждения - через сопротивление Roв. Токи в обмотках, а значит и скорость и вращающийся момент двигателя могут регулироваться сопротивлениями независимо друг от друга.

При параллельном включением используется один источник питания U, а обе обмотки включается независимо друг от друг: якорная обмотка через отдельные сопротивления Rя, обмотка возбуждения -через сопротивление Rов. Требуется только один источник питания. Регулировки двигателя производятся друг от друга сопротивлениями Rя и Rов

При последовательном включении обе обмотки включается последовательно через сопротивление R. Регулировка токов обмотки и якоря и обмотки возбуждения производится одновременно.

Смешанное включение использует параллельное и последовательное включение обмоток одновременно.

В зависимости от способа включения обмотки возбуждения получают различные механические характеристики электродвигателя.

Вместо обмотки возбуждения при мощностях до нескольких десятков Ватт применяют постоянные магниты.

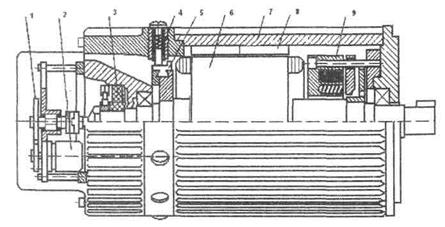

При отработке сигналов управления в автоматизированных системах часто приходиться приводить в движение рабочие органы с большим начальным моментом сопротивления. Для этого в качестве исполнительных устройств используются высокомоментные двигатели.

Рисунок 12.6 - Устройство высокомоментного двигателя: 1- механическая повышающая передача; 2- револьвер; 3- тахогенератор; 4- щетки; 5- коллектор; 6- якорь; 7- цилиндрический корпус; 8- ферритовые сегменты; 9- электромагнитный тормоз.

Конструкция высокомоментного двигателя с ферритовыми магнитами представлена на рис. 12.6. Ферритовые сегменты 8 многополюсной магнитной системы располагаются в цилиндрическом корпусе 7 и охватывают якорь 6. На валу двигателя для подачи электрического напряжения питания расположен коллектор 5 со щетками 4. Двигатель снабжен электромагнитным тормозом 9 для уменьшения холостого хода (выбега вала двигателя) и встроенным тахогенерато-ром 3 для контроля скорости вращения двигателя. Для осуществления обратной связи по перемещению рабочего органа имеется револьвер 2, который связан с валом двигателя прецизионной повышающей передачей 1. Применение постоянных магнитов упрощает коммутацию электрического тока в машине и обеспечивает равномерное распределение магнитной индукции в зазоре. Двигатели сохраняют равномерное вращение на частотах до ОД об/мин., а время пуска и торможения - минимальны.

Гидравлические исполнительные устройства. Они преобразует энергию потока рабочей жидкости в энергию механического движения поршня (поступательное движение) или ротора (вращательное движение) и состоят из двух элементов: управляющего и исполнительного.

Поток рабочей жидкости создается специальным гидравлическим насосом, приводимым в движение электрическим или иным двигателем.

В зависимости от вида управляющего элемента различают гидравлические исполнительные устройства с золотниковым и объемным регулированием.

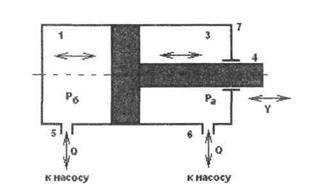

Гидравлические исполнительные механизмы с объемным регулированием управляются за счет изменения производительности насоса, а золотниковые - с помощью перекрываемых отверстий. Золотник управляется электромагнитным приводом. Схема гидравлического исполнительного устройства приведена на рис. 12.7.

Оно состоит из цилиндра 7 с поршнем 2, соединенным со штоком 4, который приводит в движение рабочий орган. Цилиндр имеет два отверстия 5 и 6 через которые насосом подается рабочая жидкость (масло). Масляный насос подает через отверстие 5 масло с расходом Q в полость цилиндра 1, которое создает в нем давление Рб. Благодаря этому давлению поршень 2 перемещается вправо. При этом масло из полости 3 выходит через отверстие 6. Если масло подается в полость 3 через отверстие 6, то поршень под действием давления Ра перемещается влево.

Рисунок 12.7- Схема гидравлического исполнительного устройства: 1-левая полость; 2-поршень; 3- правая полость; 4- шток поршня; 5,6- вход рабочей жидкости; 7- цилиндр.

Скорость перемещения поршня исполнительного механизма зависит от площади F поршня и расхода Q рабочей жидкости. Вместо поршня используют иногда эластичную мембрану, закрепленную в центре цилиндра. Мембранные гидравлические исполнительные устройства имеют небольшой ход штока - не более нескольких сантиметров. Поршневые гидравлические исполнительные устройства могут иметь ход поршня до нескольких десятков сантиметров.

Гидравлические исполнительные устройства обладают очень большим быстродействием и выходной мощностью, потому их применяют в системах автоматизации мобильных машин и агрегатов. Усилия, развиваемые гидравлическими исполнительными устройствами, могут достигать нескольких десятков тонн. Однако их применение непосредственно в оборудовании переработки продукции иногда ограничивают по санитарным условиям - масло, используемое в подобных устройствах, может попасть непосредственно в пищевой продукт.

Пневматические исполнительные механизмы. По устройству аналогичны гидравлическим. Они получили распространение благодаря высокой надежности, простоте конструкции и возможности получения усилий до нескольких тонн. Усилия, развиваемые пневматическим приводом, сравнительно невелики. Это связано с тем, что силовое давление воздуха в промышленных пневмосетях составляет обычно 0,4...0,6 МПа.

Обычно используют поршневые и мембранные исполнительные механизмы, так как они просты по конструкции и имеют высокую надежность. По сравнению с электрическим приводом поступательного движения, развивающим те же усилия, пневмопривод значительно легче, дешевле и проще по конструкции.

Обычно используют поршневые и мембранные исполнительные механизмы, так как они просты по конструкции и имеют высокую надежность. По сравнению с электрическим приводом поступательного движения, развивающим те же усилия, пневмопривод значительно легче, дешевле и проще по конструкции.

Широкое внедрение технических средств пневмоавтоматики объясняется высокой пожаро - и взрывобезопасностыо, надежностьностью и дешевизной.

Общие недостатки пневматических и гидравлических исполнительных устройств: сложность операций по их наладке и, главное необходимость в специальных компрессорных (насосных) установок для их питания.

Лекция №13. «Микропроцессорные средства и их использование в автоматике»

Дата добавления: 2015-04-21; просмотров: 5106;