ПРОИЗВОДСТВО СПИРТОВ ГИДРАТАЦИЕЙ ГАЗООБРАЗНЫХ ОЛЕФИНОВ

Реакция каталитическая. Катализаторы можно разделить на 2 класса: жидкие (серная, соляная, фосфорная кислоты) и твердые: СаО+0,5 В203+ 3,6 Н3РО4 (оксид кальция + оксид бора + фосфорная кислота), фосфорная кислота на силикагеле, алюмосиликате, оксид вольфрама (WО3) на различных носителях. Из всех катализаторов промышленное значение имеют Н3РO4 на алюмосиликате и оксиды вольфрама на силикагеле.

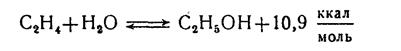

Процесс прямой гидратации этилена в этиловый спирт протекает в одну стадию и представляет обратимую экзотермическую реакцию:

Так как реакция протекает с уменьшением объема и выделением тепла, то, как следует из термодинамики процесса, факторами, способствующими сдвигу равновесия в сторону образования спирта, являются высокое давление, низкие температуры, высокие соотношения воды и этилена. При низких температурах идет лучше поглощение этилена водой и термодинамическая вероятность реакции лежит при температурах ниже нуля, но выбор условий связан со скоростью реакции, реакционной способностью олефина и активностью применяемых катализаторов. Но не найдены катализаторы, которые были бы достаточно активны при температурах ниже 270—300° С.

Увеличение давления от 50 до 150 атм. при одной и той же температуре приводит к увеличению конверсии этилена. Повышения температуры с 150 до 350 °С при одном и том же давлении приводит к резкому снижению конверсии, но реакцию необходимо проводить при высокой температуре, так как используемые катализаторы активны только при высоких температурах, конверсия при 280—300° С низкая (~5%). Величина давления обусловлена двумя факторами:

1) парциальным давлением самого этилена.

2) началом конденсации водяных паров.

С увеличением парциального давления этилена скорость реакции возрастает.

Концентрация фосфорной кислоты находится в пределах 83—85%. Общее давление системы 70—80 атм. Парциальное давление паров воды 36—38 атм.

Важным фактором, определяющим процесс, является мольное соотношение воды к этилену. На практике обычно мольное соотношение Н2О: С2Н4 поддерживают равным 0,75:1. Выбор таких условий обусловлен сохранением концентрации фосфорной кислоты на носителе 83—85%. Время контакта (величина, обратная объемной скорости)—18—20 с, хотя увеличение времени контакта способствует росту конверсии этилена, но при этом увеличивается количество побочных продуктов реакции. Объемная скорость подачи этилена 1800—2000 ч-1, конверсия этилена за 1 проход 4—6%.

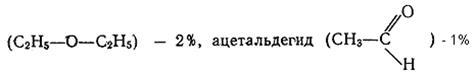

Побочными продуктами реакции являются серный эфир

полимеры — 2%.

Низкая конверсия этилена и, следовательно, многократная циркуляция этилена являются существенным недостатком процесса. Этот недостаток заставляет применять концентрированный этилен не ниже 98% чистоты.

Преимущества метода: катализатор не вызывает коррозии аппаратуры, не требуется расходовать большое количество тепла на испарение воды и перегрев водяного пара. Недостаток метода — высокая стоимость катализатора.

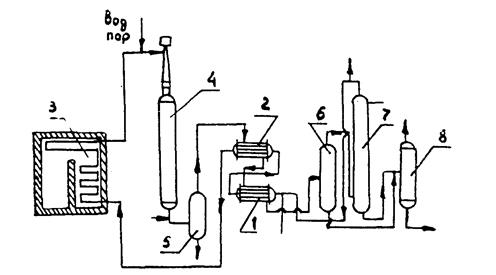

Принципиальная технологическая схема производства этилового спирта прямой гидратацией этилена:

1,2— теплообменники; 3 — печь; 4 — гидрататор; 5 — солеотделитель; 6,8 — сепараторы высокого и низкого давления, 7 — скруббер

Этилен из цеха газоразделения компремируют до 70 атм., смешивают с циркулирующим газом и вместе с паровым конденсатом подают в теплообменники 1,2.

Смесь нагревается до 200 °С за счет тепла нейтрализации продуктов. Далее паро-газовая смесь нагревается в печи 3 до 280—290 °С и поступает в гидрататор 4, где она проходит слой катализатора сверху вниз. На выходе из гидрататора парогазовая смесь (унесенная Н3РО4, спирт, этилен, вода) нейтрализуются NаОН, Nа-соли отделяются в солеотделителе 5, а парогазовая смесь после охлаждения в теплообменниках 1,2 направляется в сепаратор высокого давления 6 для выделения этилена и далее подается в сепаратор низкого давления 8. Газовая смесь из сепаратора высокого давления поступает в скруббер 7 для отмывки от спирта водой, после чего компремируется и возвращается в процесс. Спиртовой конденсат из скруббера 7 идет в сепаратор низкого давления 8 для выделения растворенного этилена за счет снижения давления до 5—6 атм. Этилен поступает на компрессию и возвращается в процесс или идет в цех газоразделения. Водный спирт направляют на ректификацию. Основной аппарат — гидрататор: пустотелый цельнокованный аппарат, Dнар = 1400мм, Dвн = 1260 мм с медной футеровкой. Высота слоя катализатора 7 м плюс 1 м носителя.

Недостатком процесса прямой гидратации является частая замена катализатора и использование более дорогих концентрированных фракций этилена.

Дата добавления: 2015-04-15; просмотров: 1965;