Отпуск сталей.

Отпуск – финишная термическая обработка, заключающаяся в нагреве закаленной стали до температур ниже Ас1, выдержке и последующем охлаждении с определенной скоростью.

Отпуск проводят для :

а) снижения или полного устранения внутренних напряжений;

б) уменьшения хрупкости закаленной стали;

в) получения требуемой структуры и механических свойств.

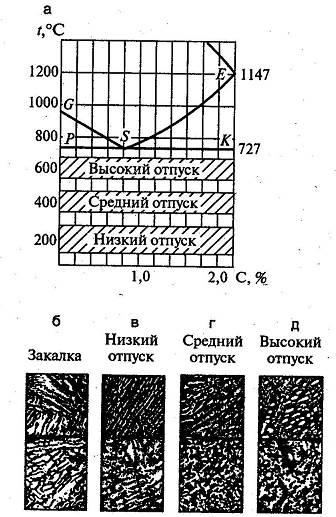

В зависимости от температуры (рис. 3.13) отпуск делят на:

а) низкий;

б) средний,

в) высокий.

Рис. 3.13 а - температурные области нагрева под отпуск, структуры закалки и продуктов распада: б – мартенсит закалки, в – мартенсит отпуска, г – троостит отпуска, д – сорбит отпуска.

1. Низкий – нагрев до 250 0С, выдержка в течение 1…1,5 ч и охлаждение. После него мартенсит закалки превращается в мартенсит отпуска (рис. 3.13, в).

Преимущества:

а) повышается прочность и несколько – вязкость;

б) снижаются закалочные напряжения;

в) твердость остается высокой (58…63 HRCэ) и почти не снижается по сравнению с закаленной сталью.

Применение:

а) для режущего и измерительного инструмента, деталей подвергаемых поверхностной закалке, цементации, нитроцементации.

2. Средний– нагрев до 350…500 0С, выдержка в течение 1…8 ч и охлаждение на спокойном воздухе. После него образуется троостит отпуска или троосто-мартенсит (рис. 3.13, г).

Преимущества:

а) высокие пределы упругости и выносливости.

Применение:

а) для пружин, рессор, штампового инструмента.

3. Высокий – нагрев до 500…680 0С, выдержка в течение 1…6 ч и охлаждение на воздухе (для легированных сталей применяют охлаждение в воде или масле с целью предотвращения отпускной хрупкости). После него сталь состоит из сорбита отпуска (рис. 3.13, д).

Преимущества:

а) наилучшее соотношение прочности и вязкости.

б) твердость 25…30 HRCэ.

Применение:

а) для нагруженных деталей из среднеуглеродистых конструкционных сталей.

Дата добавления: 2015-04-15; просмотров: 1735;