Закаливаемость и прокаливаемость стали.

Закаливаемость –способность стали получать максимальную твердость при закалке. Зависит от в основном от содержания углерода в стали, оценивается по твердости поверхности.

Прокаливаемость –глубина закаленного слоя с мартенситной или трооститно-мартенситной структурой. Оценивается расстоянием от поверхности изделия до слоя, в котором содержится не менее 50 % мартенсита.

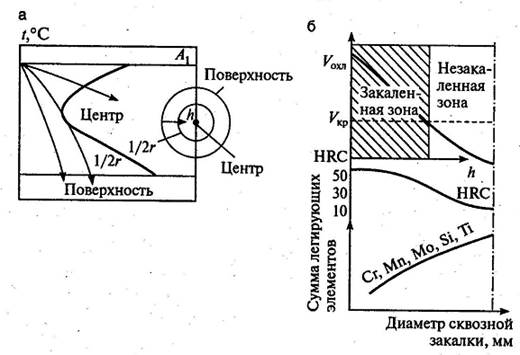

Образование различных структур по сечению детали в зависимости от скорости охлаждения по сечению представлено на рис. 3.11, а. Скорости охлаждения отличаются вследствие разных условий теплоотвода на поверхности и в объеме прутка.

Рис. 3.11 Прокаливаемость сталей:

а – схема зависимости прокаливаемости деталей от скорости закалки; б – кривые изменения твердости и влияния легирующих элементов на прокаливаемость.

Из рис. 3.11, а на поверхности образца и на половине радиуса от нее будет образовываться преимущественно мартенситная структура, а центре – смесь перлита с бейнитом.

Диаметр заготовки, в центре которой после закалки образуется полумартенситная структура, называется критическим диаметром.

Для определения прокаливаемости применяется способ торцевой закалки, когда цилиндрический образец диаметром 0,025 м и длиной 0.1 м , нагретый до температуры закалки, охлаждают с торца струей воды на специальной установке, и после охлаждения измеряют твердость по образующей цилиндра (вдоль цилиндра, а не по радиусу) и строят график изменения твердости по длине образца (рис. 3.11, а).

Если действительная скорость охлаждения в сердцевине изделия будет превышать критическую скорость закалки Vкр , то сталь получит мартенситную структуру по всему сечению и изделие будет иметь сквозную прокаливаемость.

Увеличивают прокаливаемость:

а)Марганец, хром, молибден, никель, кремний;

б) увеличение скорости охлаждения.

Уменьшают прокаливаемость:

а)неоднородности структуры , т.к. нерастворившиеся карбиды и неметаллические включения являются центрами кристаллизации, облегчающими образование перлита ( а не мартенсита).

Дата добавления: 2015-04-15; просмотров: 2022;