Определение нагрузки на крюке

Для скважин оборудованных СШН при подъёме труб нагрузка составит:

Qтр = H1×q1 (84)

При подъёме труб с жидкостью:

Q = Qтр + Qж = H1×q1 + H3rpД2/4 (85)

При подъёме штанг:

Qшт = H2×q2 (86)

При подъёме труб, штанг и жидкости (заклинивание насоса)

Qкр = Qтр + Qшт + Qж = H1×q1 + H2×q2 + H3rp(Д2 – d2/4 ) (87)

где Qтр и H1 – соответственно масса (кг) и длина труб (м);

q1 – масса 1 погонного метра, кг/м;

Qшт и H2 – масса (кг) и длина штанг (м);

q2 – масса 1 погонного метра штанг, кг/м;

Qж и H3 – масса (кг) и высота столба жидкости (м);

r - плотность жидкости, кг/м3;

Д – диаметр внутренних труб, м;

d – диаметр штанг, м.

Для компрессорных скважин:

При однорядном лифте:

Qтр1 = H1×q1 (88)

При двухрядном лифте:

Q = Q1 + Q2 + Qж (145)

11.5.2 Расчёт муфты сцепления

Сводится к определению: а) размеров поверхности трения; б) силы их сжатия; в) прочности деталей сцепления.

Условие работы муфты:

Мф > Мб ; Р/F< P0

Момент трения муфты Мф должен быть больше момента буксирования Мб, а удельное давление Р на единицу рабочей поверхности сцепления F не должно превышать определённой величины Р0.

Рисунок 101-Схема фрикционной муфты подъемника

Соотношение Мф = b× Мб (89)

где b - коэффициент запаса сцепления (b = 1,2 ¸1,5).

Если средний радиус соприкосновения дисков

R = (t1 + t2) / 2, (90)

то Мф = Р×m×i×R (91)

и Р = Мф /m×i×R (92)

где i – число поверхностей трения;

m - коэффициент трения между рабочими поверхностями сцепления.

i = m +n – 1 (93)

где m – число ведущих дисков;

n – число ведомых дисков.

Число поверхностей трения i и величина R задаются по конструктивным соображениям, t2 – по соображениям габарита, t2/t1 принимают равным 0,3 – 1,4.

Кольцевая площадь поверхности диска:

F = 2pR×в (94)

где в – ширина кольца (в » 0,35 R).

Ход муфты составит:

Dh = 0.35 ¸ 0.5(m +n) (95)

Удельное давление:

Р0 = Р/F = b× Мб /m×i×R2×2pв (96)

Зная Мф и Р, определяют прочность отдельных деталей по формулам сопротивления материалов.

11.5.3 Расчёт тормозных устройств

Определяют: а) величину тормозного момента; б) натяжение на набегающем и сбегающем концах тормозных лент.

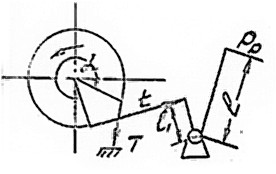

Рисунок 102-Схема тормоза

Натяжение набегающего конца ленты Т:

Т = t×emµ (97)

где e = 2,71828;

µ - угол обхвата ленты в радианах;

m - коэффициент трения;

t - натяжение на сбегающем конце, н.

Окружная тормозная сила Рт:

Рт = T – t = t×emµ - t = t(emµ - 1) (98)

Через тормозной момент:

Рт = Мт/t (99)

Тогда t = P / emµ - 1, Т = Р + t (100)

Величина удельного давления:

q = T/tв (101)

где t - радиус тормозной шайбы, м;

в – ширина ленты, м.

Силу на рукоятке тормоза определяют из условия равновесия рычага:

Рр×l = t× l1 (102)

Рабочий ход тормозного рычага в месте приложения силы Р равен:

m = e×µ×l/l1 (103)

Тормозная лента рассчитывается на напряжение:

sр = Т1 / (в - Z1×µ)d £ Кр (104)

где d - толщина ленты;

d – диаметр заклёпки;

Кр – 80 – 100 МПа;

Z1 – число заклёпок в расчётном сечении.

Заклёпочные соединения проверяются на срез заклёпок и на смятие их поверхности в месте соприкосновения с лентой.

tср = Т / Z1×(pd2/4) £ Кср sсм = Т / Zdd £ Ксм

Кср = 50 ¸ 60 МПа Ксм = 100 МПа

11.5.4 Расчёт бочки барабана

Рассчитывают на сжатие под действием навивки каната и сил кручения и изгиба, возникающих от натяжения каната.

(105)

(105)

где Мизг – изгибающий момент;

Мкр – крутящий момент;

W – момент сопротивления кольцевого сечения;

sв – допускаемое напряжение.

Для чугуна sв = 23 МПа;

для стали sв = 120 МПа;

для сварных барабанов sв = 140 МПа.

Расчёт стенок барабана на сжатие

sсж = S /d×t £ [sсж] (106)

где S – усилие натяжения каната, н;

d - толщина стенки барабана, м;

t – шаг навивки, м.

Для чугуна sсж = 800 МПа; для стали sсж = 100 МПа.

Материалы применяемые в подъёмниках:

шестерни – стали марок 18ХГТ; 12ХН2А; 40ХН;

валы – 45; 40Х;

бочка барабана – стальное литьё.

11.6. ОПТИМАЛЬНЫЙ РЕЖИМ РАБОТЫ ПОДЪЁМНИКА

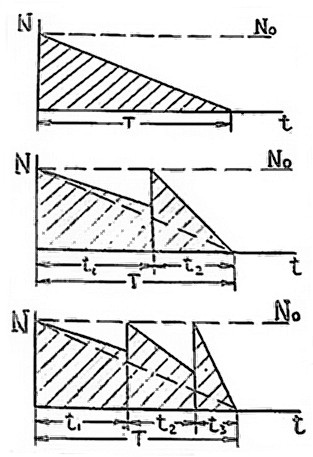

По мере подъёма оборудования из скважины масса его постепенно уменьшается. Графически этот процесс будет выглядеть так, как показано на рисунке 178. В этом случае полезная мощность двигателя падает от полной N до 0 в конце подъёма. Полная работа двигателя А равна:

А = òt0Ndt (107)

где N – мощность;

t – время.

Средняя степень загрузки двигателя будет характеризоваться отношением:

К = òt0Ndt / NT (108)

При одной скорости подъёма – К = 0,5. При двух скоростях включение скорости V2

произойдет после снижения массы груза до  .

.

При двух скоростях:

(109)

(109)

Рисунок 103-Диаграмма изменения нагрузок

При трех скоростях:

(110)

(110)

Максимальная нагрузка на крюке определяется так:

(111)

(111)

где q – масса 1м колонны, кг/м;

- масса талевой системы, м;

- масса талевой системы, м;

L – длина колонны труб, м.

Подбор оснастки (число струн) ведут по формуле:

(112)

(112)

где  – максимальное натяжение ходового конца, Н;

– максимальное натяжение ходового конца, Н;

- КПД таловой системы (для роликов на шариковых подшипниках

- КПД таловой системы (для роликов на шариковых подшипниках  , на подшипниках скольжения

, на подшипниках скольжения  )

)

Длина колонны, поднимаемой на каждой скорости:

, (113)

, (113)

где

, (114)

, (114)

Величина  определяется из технической характеристики (

определяется из технической характеристики (  и

и  - соответственно 1 и 2 скорости подъема).

- соответственно 1 и 2 скорости подъема).

При проведении спуско-подъемных операций главной задачей является уменьшение времени. Машинное время зависит в первую очередь от мощности двигателя подъемника. Необходимая мощность определяется по формуле:

, (115)

, (115)

где Q – масса груза, кг;

- максимальная скорость подъема крюка, м/с;

- максимальная скорость подъема крюка, м/с;

- КПД подъемника.

- КПД подъемника.

Так как

(116)

(116)

то  (117)

(117)

- скорость подъема для любой длины колонны.

- скорость подъема для любой длины колонны.

Выражение  , тогда

, тогда

(118)

(118)

Методика подбора оптимальных скоростей подъема была разработана Вирновским А.С. В соответствии с ней идеальное машинное время

(119)

(119)

Вирновским было показано, что коэффициент использования мощности зависит от числа скоростей подъемника и определяется так:

, (120)

, (120)

где n- скорость подьема.

При этом:

| n | ||||||

| k | 0.5 | 0.67 | 0.75 | 0.8 | 0.83 | 0.85 |

Отсюда видно, что увеличение скоростей больше 4-5 неоправдано.

Следовательно, при проведении спуско-подъемных операций надо использовать все имеющиеся скорости подъема, для чего оснастку талевой системы подбирать так, чтобы начинать подъем на низшей скорости. Это позволит уменьшить машинное время.

Дата добавления: 2015-04-15; просмотров: 3016;