Земляні роботи

Обсяг земляних робіт на лінійній частині залежить від схеми прокладки трубопроводу і профілю траншеї. В даний час застосовують такі схеми прокладання магістральних трубопроводів: підземна, напівпідземна, наземна і надземна. Вибір схеми прокладки визначається умовами будівництва і остаточно приймається на підставі техніко-економі чного порівняння різних варіантів.

Підземна схема (рис. 20.2) передбачає укладання трубопроводу в грунт на глибину, що перевищує діаметр труб. При підземному прокладанні не захаращувати територія і після закінчення будівництва використовуються орні землі, відсутній вплив атмосферних умов на ізоляційне покриття та властивості перекачується. Однак на ділянках з вічномерзлими, скельними і болотистими грунтами дана схема прокладки є не економічною із-за високої вартості земляних робіт. Крім того, на ділянках з високим рівнем грунтових вод потрібні додаткові витрати на баластування трубопроводів.

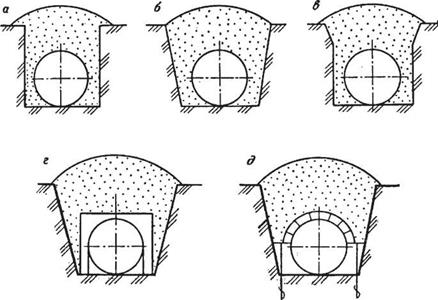

а) прямокутна форма траншеї; б) трапецеїдальних форма траншеї; в) змішана форма траншеї; г) укладання з баластуванням сідловидним привантажувачем; д) укладання з використанням гвинтових анкерів для закріплення проти спливання

Рис. 20.1. Підземні схеми прокладки трубопроводу

Напівпідземна схема прокладки (рис. 20.3) застосовується при перетині трубопроводом заболочених або солончакових ділянок, при наявності подстилающих скельних порід. Трубопровід укладається в грунт на глибину менш діаметра з наступним обвалуванням виступаючої частини.

Рис. 20.2. Напівпідземна схема прокладки трубопроводу

Наземна схема прокладки в насипу використовується переважно в сильно обводнених і заболочених районах. Її недоліками є слабка стійкість ґрунту насипу і необхідність влаштування великого числа водопропускних споруд. Надземна прокладка трубопроводів або їх окремих ділянок застосовується в пустельних і гірських районах, місцях розповсюдження вічній грунтів, а також на переходах через природні та штучні перешкоди. При надземному прокладанні обсяг земляних робіт зводиться до мінімуму, що не провокується початок растепленія вічній грунтів, відпадає необхідність в пристрої захисту від ґрунтової корозії і блукаючих струмів. Однак надземна прокладка має недоліки: захаращується територія, потрібні додаткові витрати на пристрій опор, що утримують трубопровід, спеціальних проходів для міграції тварин та проїздів для техніки і т. д.

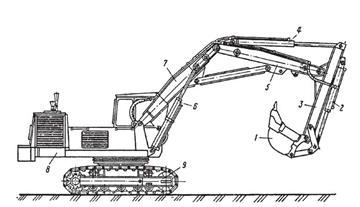

Для риття траншей при спорудженні магістральних трубопроводів застосовують одноковшеві і багатоковшеві (роторні) екскаватори. Одноковшові (із зворотною лопатою) екскаватори (рис. 20.4) застосовують в основному при веденні земляних робіт в особливих випадках: в умовах боліт, в місцях установки запірної арматури, на переходах магістральних трубопроводів через природні та штучні перешкоди і т. д.

Рис. 20.4. Схема одноківшевого екскаватора

1 - ковш; 2 - гідравлічний циліндр ковша; 3 - рукоять; 4 - гідравлічний циліндр рукоятки; 5 - вставка; 6 - гідравлічний циліндр стріли; 7 - стріла; 8 - поворотна платформа; 9 - ходова гусенична візок

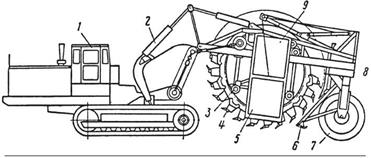

Найбільше застосування при риття траншей в необводнених грунтах отримали високопродуктивні багатоковшеві (роторні) екскаватори (рис. 20.5).

Рис. 20.5. Роторний траншейний екскаватор

1 - тягач; 2 - механізм підйому робочого органу; 3 - ролики; 4 - ківш; 5 - рама; б - зачистной щит; 7 - колесо; 8 - зовнішня рама; 9 - ротор

При ритті траншеї ротор, що обертається від двигуна через передавальний механізм, спочатку занурюють у грунт на проектну глибину, а потім машиніст включає передній хід екскаватора.

Областю переважного застосування багатоковшевих (роторних) екскаваторів є риття траншей у відносно сухих ґрунтах на прямолінійних ділянках порівняно великої протяжності.

В умовах боліт спорудження траншей може здійснюватися одним з таких способів:

1) звичайним одноківшевим екскаватором зі щитів, понтонів, санчат;

2) екскаватором в болотному виконанні;

3) підривом подовжених зарядів.

Розробку траншей в скельних грунтах ведуть буровибуховим методом. Спочатку бурять невеликі свердловини – шпури, в які закладають заряди вибухової речовини. При одночасному підриві зарядів скельна порода руйнується і потім видаляється у відвал одноковшевими екскаваторами. Щоб згодом не пошкодити ізоляцію трубопроводу, на дні траншей в скельних грунтах влаштовують постіль з м'якого грунту (наприклад, піску).

При риття траншей в зимовий час або в умовах вічної мерзлоти використовують різні методи: попереднє розморожування мерзлих грунтів, їх різання баровими машинами, попереднє розпушування вибухом. Однак найбільш часто застосовують попереднє розпушування мерзлих грунтів за допомогою спеціальних машин-розпушувачів.

Розпушувач – це потужний гусеничний трактор, оснащений зубами з міцної сталі. З їх допомогою мерзлий грунт розпушують на глибину 0,3...0,5 м, а потім видаляють його у відвал екскаватором.

В умовах пустель для риття траншей використовують потужні бульдозери з відвалами, виконаними у формі полуковшей-полусовков. Після того як зварений і заізольовані трубопровід укладений в траншею, її засипають. Для цього використовують бульдозери, роторні траншеезасипателі, одноковшові екскаватори або драглайн, які переміщують грунт з відвалу.

21. ЗВАРЮВАЛЬНІ І МОНТАЖНІ РОБОТИ

21.1. Зварювальні роботи

Зварювально-монтажні роботи виконують для з'єднання окремих труб в безперервний магістральний трубопровід. При виробництві зварювально-монтажних робіт прийнято дві основні схеми їх організації:

1) зварювання окремих труб довжиною 6 і 12 м на трубозварювальної базі в трубні секції довжиною 24 або 36 м з наступною їх доставкою на трасу споруджуваного ділянки;

2) вивезення окремих труб безпосередньо на трасу, де їх і зварюють.

При будівництві магістральних трубопроводів застосовують, в основному, електродугове зварювання. У цьому випадку до труби і електроду підведені різнойменні електричні заряди. При наближенні електрода до труби на певну відстань виникає безперервний електричний розряд, званий дугою. Від тепла електричної дуги метал зварювальних деталей і електрода плавиться. При цьому метал електрода формує зварювальний шов, зміцнюючої місце зварювання.

У польових умовах зварювання труб магістральних трубопроводів виробляють з використанням зварювальних генераторів – джерел постійного струму. Зварювальні генератори працюють від дизельних або карбюраторних двигунів внутрішнього згоряння. Для зручності переміщення вздовж траси трубопроводу, що будується зварювальний генератор встановлюють на візок з автомобільними колесами. Широко використовують також самохідні зварювальні агрегати, що представляють собою зварювальний генератор, встановлений на гусеничному тракторі; при цьому приводом генератора є двигун трактора. Розрізняють ручну і автоматичну електродугову зварку.

Перевагою ручної зварки є можливість зварювання неповоротних стиків трубопроводу (тобто відсутня необхідність обертання труб) і менші жорсткі вимоги до підготовки труб до зварювання, ніж при її виконанні іншими способами.

Автоматична електродугова закритою дугою під флюсом забезпечує гарну якість зварного шва, незважаючи на високу швидкість її виконання – 60 ... 100 м/год. Однак автоматичне зварювання під флюсом можна виконувати тільки в нижньому положенні, що досягається обертанням труб – тобто на трубозварювальних базах.

До початку зварювальних робіт проводять підготовку кромок труб: їх зачистку і оброблення крайок. Зачистка необхідна щоб уникнути утворення великого числа пор в зварному шві. Для цього торцеву частину кожної труби на довжині близько 1 м очищають від бруду, криги і снігу. Крім того, на відстані 10...20 мм від торця труби її зовнішню і внутрішню поверхні, а також кромки очищають від окалини, іржі та бруду до металевого блиску сталевими щітками або портативними шліфувальними машинками з абразивним кругом. Оброблення крайок полягає в знятті фаски різної форми з торців труб з метою забезпечення їх повного провару. Оброблення може бути односторонньою, виконуваної з зовнішньої поверхні труби (її роблять на заводах з виробництва труб), і двосторонньої, виконуваної зовні і зсередини.

При складанні стиків труб необхідно забезпечити їх співвісність, збіг внутрішніх кромок і збереження необхідних зазорів. Для цього при проведенні складально-центрувальних операцій застосовують спеціальні пристрої - внутрішні чи зовнішні центратори.

Дата добавления: 2015-02-25; просмотров: 1738;