Шпоночные и зубчатые (шлицевые) соединения.

Эти соединения предназначены для передачи крутящего момента, например от вала к зубчатому колесу.

Шпоночные соединения.

Шпонки могут быть клиновыми, призматическими, сегментными, цилидрическими. Первые образуют напряженное, другие – в основном ненапряженное соединение. При использовании клиновой шпонки в шпоночном пазе выполняются боковые зазоры, а передача крутящего момента от вала к ступице колеса осуществляется за счет сил трения. При запрессовке шпонки происходит смещение деталей, приводящее к дисбалансу, что особенно плохо в случае больших часто вращения. Такие шпонки применяются редко.

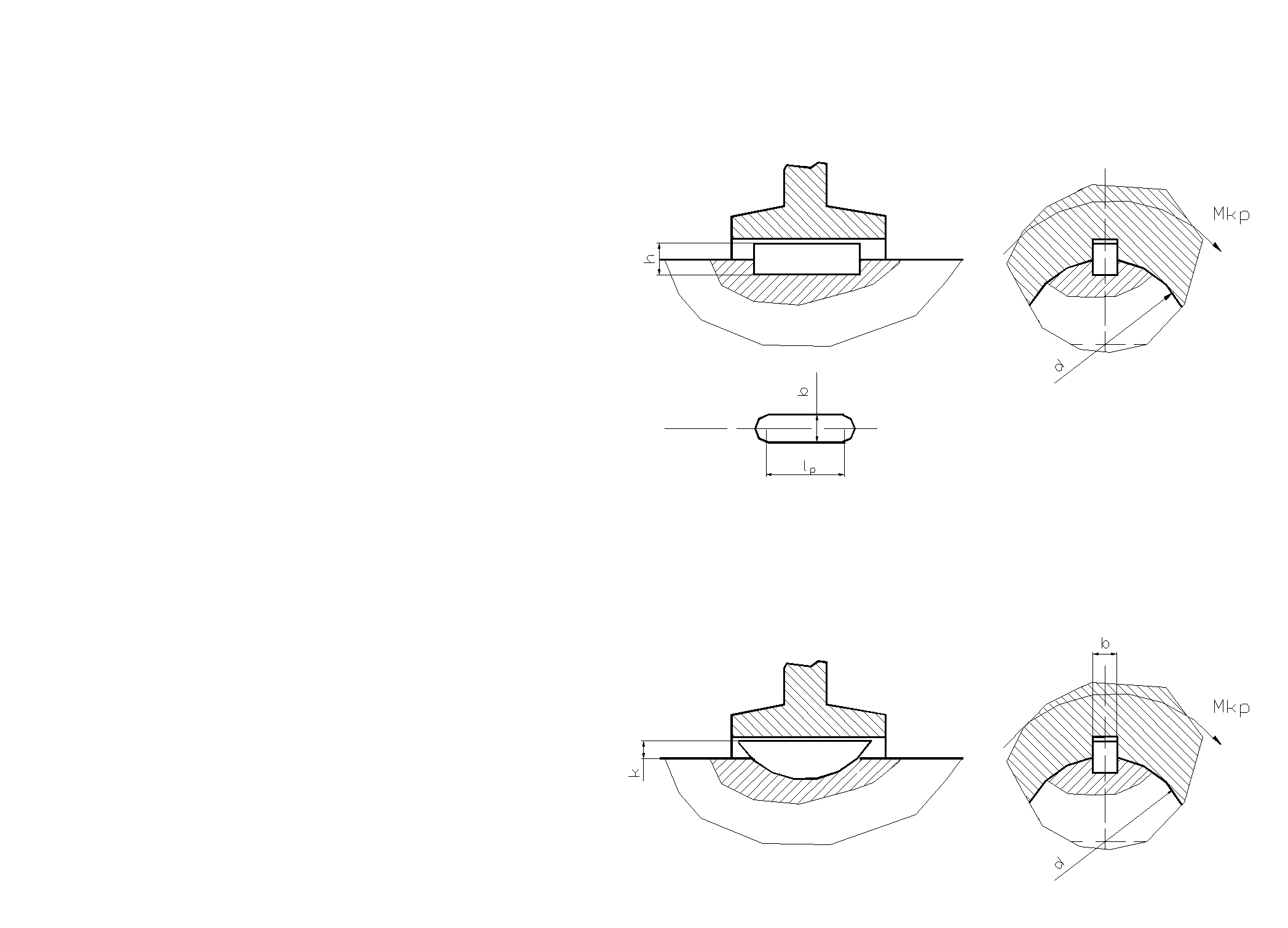

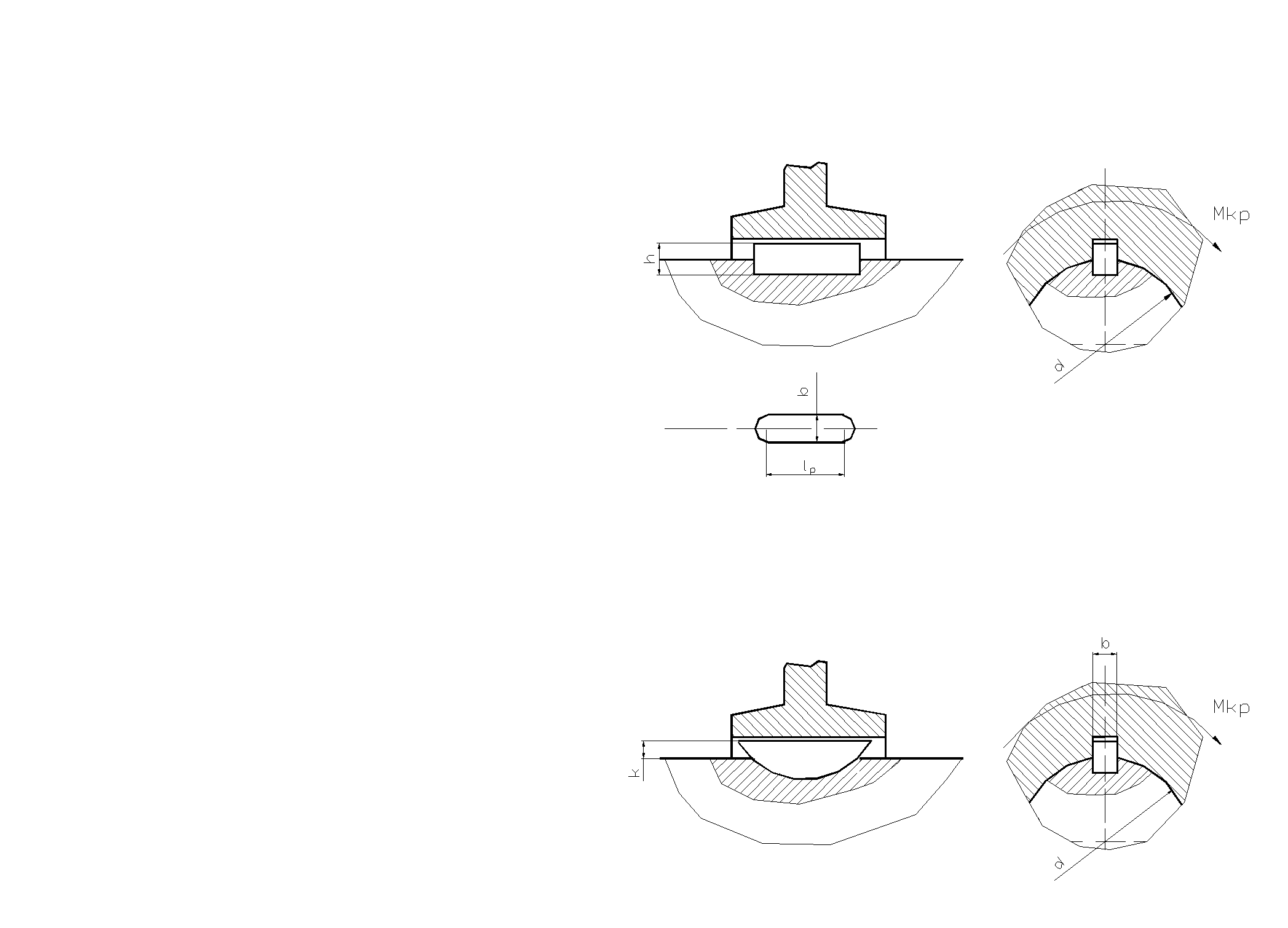

Значительно шире используются призматические шпонки (рис.4.21).

Здесь шпонка врезана в вал на половину высоты. Рассчитываются они на смятие и срез

sсм= 4Мкр/(hlpd)£ [s]; t= 2Mkp/(blpd)£ [t]. (4- 48)

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают напряжения смятия. Потому используют обычно 1-ю формулу.

.

.

Рис. 4.21

Призматическая шпонка

Пазы и сами шпонки выполняются по специальным посадкам.

Параллельность граней призматической шпонки позволяет осуществлять подвижные осевые соединения ступицы с валом (муфты управляемые). Из-за сил трения шпонка может сдвинуться, поэтому ее могут крепить винтами

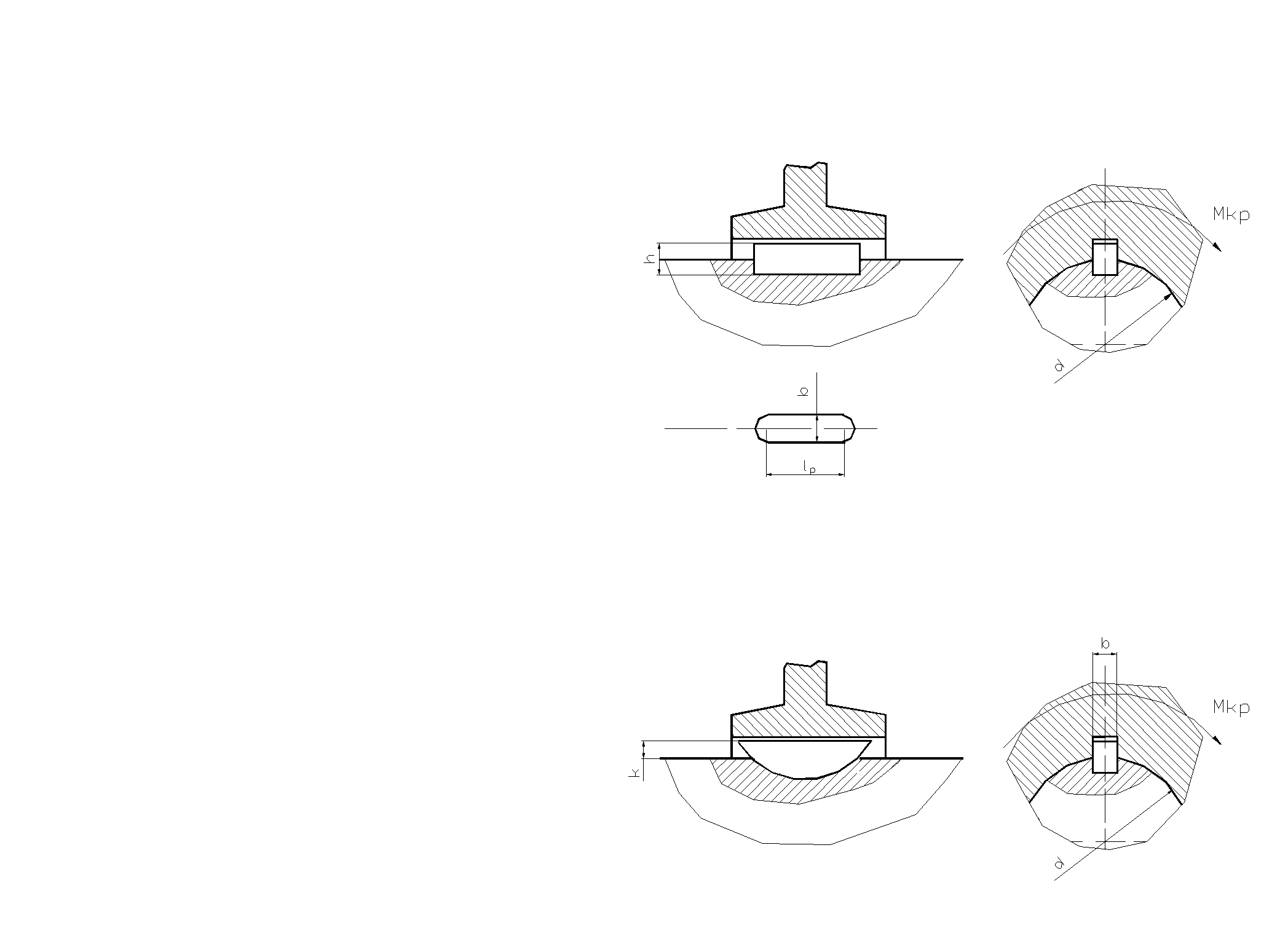

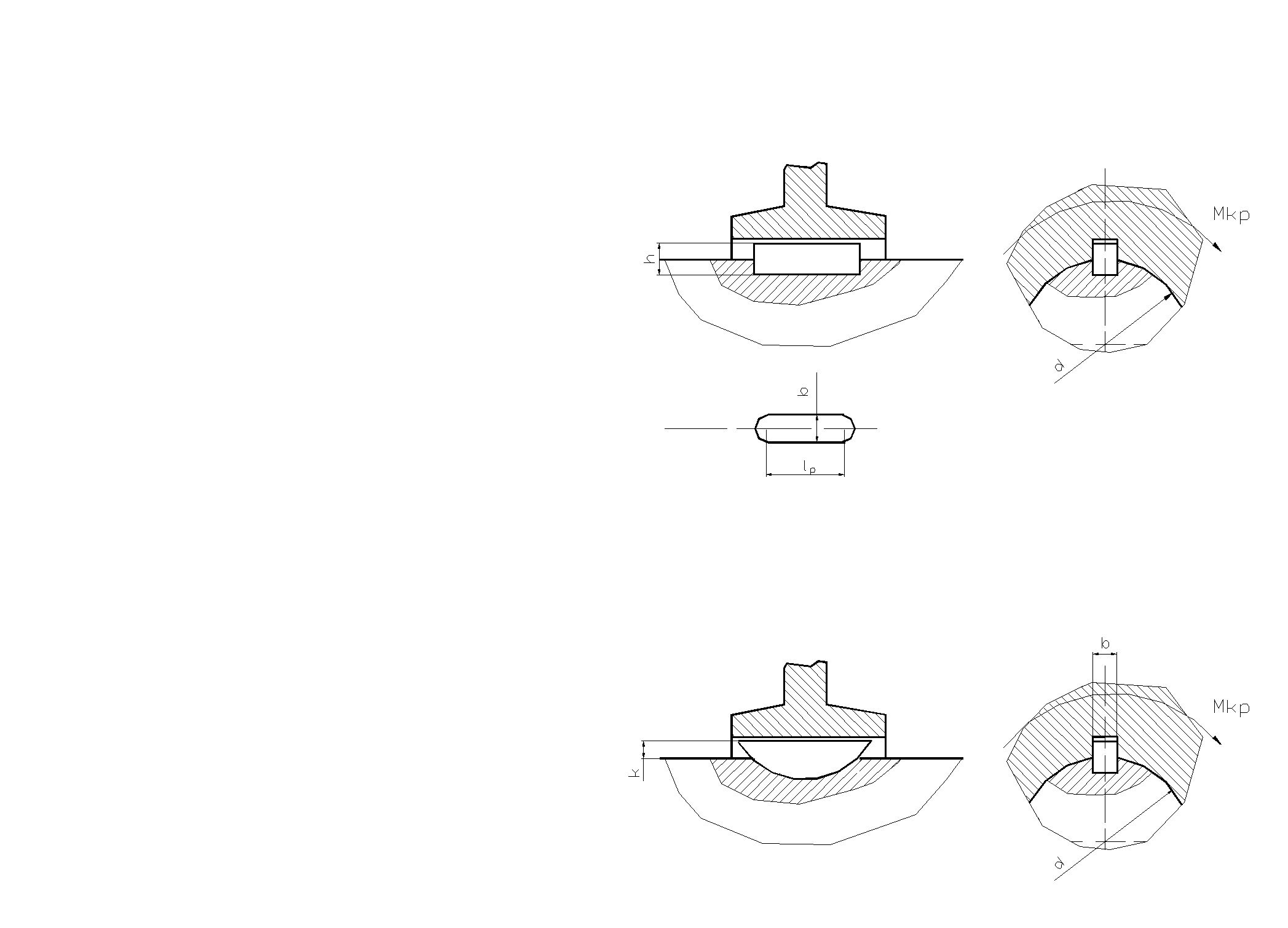

Применяются также сегментные (рис.4.22) и цилиндрические (рис. 4.23) шпонки.

Глубокая посадка сегментной шпонки обеспечивает ей более устойчивое положение, чем у призматической. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют на малонагруженных участках. Проверяют их на напряжения смятия

sсм= 2Мкр/(kld)£ [s] . (4-49)

Рис. 4.22

Сегментная шпонка.

Рис. 4.23 Цилиндрическая шпонка.

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под цилиндрическую шпонку сверлят и развертывают после посадки ступицы на вал. При больших нагрузках ставят две или три шпонки, располагая под углом 180° или 90°. Цилиндрическую шпонку устанавливают в отверстие с натягом, иногда придают ей коническую форму.

Проверяют их на напряжения смятия

sсм= 4Мкр/(dшld)£ [s] . (4-50)

Стандартные шпонки изготавливают из чистотянутых прутков углеродистой или легированной стали с пределом прочности не ниже 500 МПа. Допускаемые напряжения выбираются из следующих соображений:

Для неподвижных соединений

при переходных посадках [s]= 80…150 МПа;

при посадках с натягом [s]= 110…200 МПа;

В подвижных соединениях [s]= 20…30 МПа.

Шлицевые соединения (рис.4.24) .

Размеры зубчатых (шлицевых) соединений и допуски на них стандартизированы.

Зубья на валах получают фрезерованием, строганием или накатыванием. В отверстиях зубья выполняют протягиванием, долблением.

Стадартом предусмотрены 3 серии соединений: легкая, средняя, тяжелая. Они отличаются высотой и числом зубьев, причем z= 6…20. В тяжелой серии зубья выше, а их число больше.

По форме профиля зубья могут быть прямобочными, эвольвентными, треугольными.

Рис. 4.24. Шлицевое соединение

Соединения с прямобочными зубьями выполняют с центрованием по боковым граням (4.25,а), по внутреннему (4.25,б) или наружному диаметрам (рис. 4.25,в).

Центрирование по боковым граням обеспечивает более равномерное распределение нагру-зок, но меньшую соосность.

Рис. 4.25 Способы центрирова-ния

а) б) в)

Соединение с эвольвентыми зубьями применяют при больших диаметрах. Их выполняют с центрированием по боковым граням, по наружному диаметру.

В отличие от зубчатых колес угол профиля эвольвентных зубьев составляет a= 30°, а высота h= 0,9…1 модуля (m). Из-за радиусных переходов эвольвентные зубья меньше ослабляют вал. Их можно применять в подвижных по оси соединениях.

Критерии работоспособности:

1. Сопротивление рабочих поверхностей смятию.

2. Сопротивление изнашиванию от фреттинг- коррозии (при колебательных перемещениях трущихся поверхностей в коррозиооной среде) из-за имеющихся зазоров.

В упрощенном расчете принимают равномерное распределение нагрузки по длине зуба

sсм= 2Мкр/(Кзzhlpdcp )£ [s], (4-51)

где К3= 0,7…0,8 – коэффициент неравномерности нагрузки по зубьям; z - число зубьев; h, lp - рабочая высота и длина зуба; dcp - средний диаметр соединения.

Высота зуба выбирается следующим образом:

для прямобочных зубьев

h= 0,5(D- d)- 2f;

для эвольвентных зубьев

h» m; dcp= zm.

Расчет по ГОСТ близок расчету зубчатых соединений.

Дата добавления: 2015-02-23; просмотров: 1110;