Общетехнические соединения с натягом.

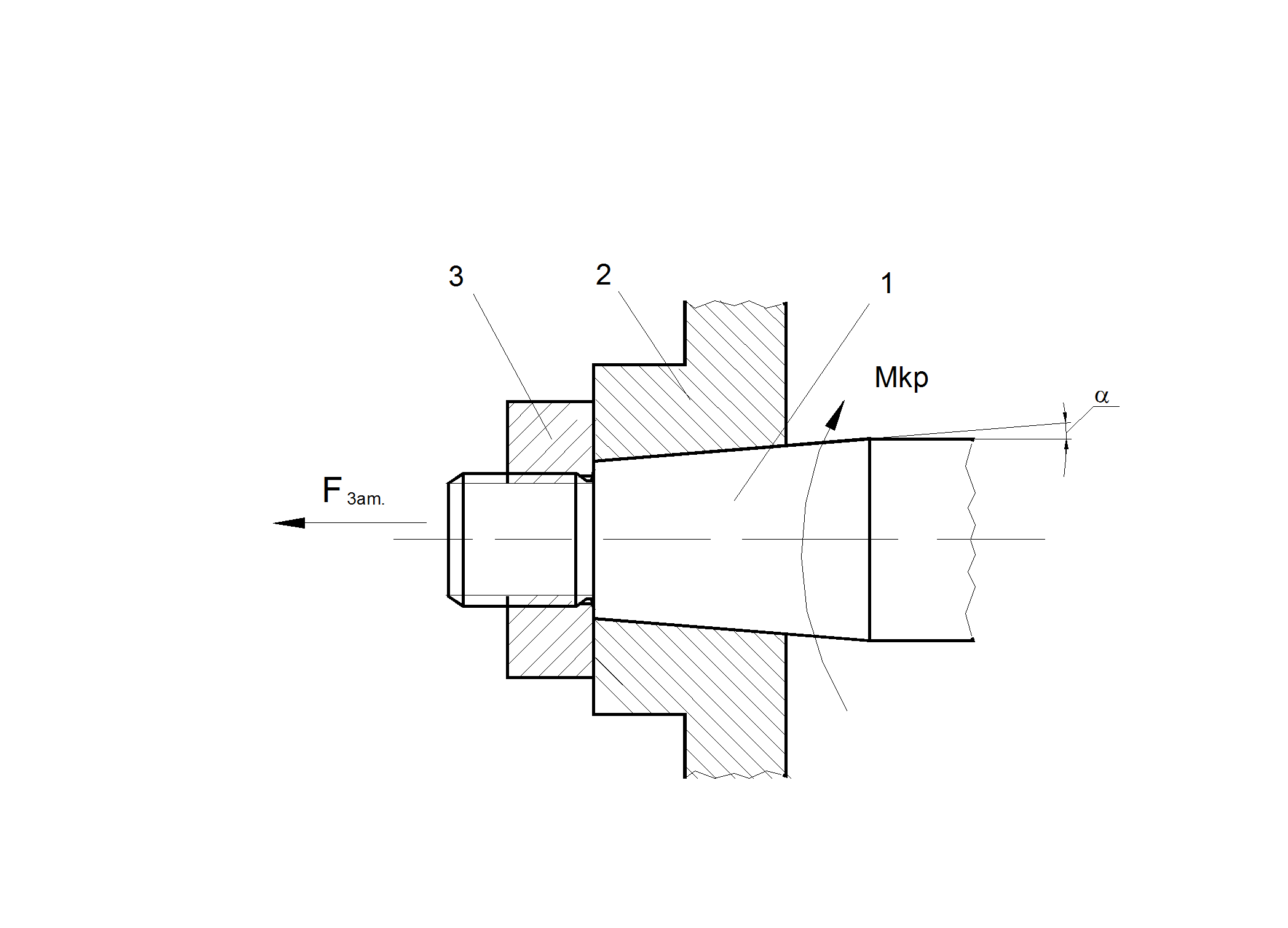

Соединение 2-х деталей (рис. 4.26) можно осуществить посредством натяга, когда сопрягаемые поверхности деталей с некоторым усилием прижимаются друг к другу. Таким способом могут соединяться вал и шестерня, вал с кольцом подшипника, вал со шпинделем фрезерного станка и т.п.

Рис. 4.26.

Посадка с натягом

К подобным общетехническим соединениям предъявляются в основном требования по прочности.

Сборка узла может быть продольной и поперечной.

Продольная сборка.

Сопрягаемые поверхности вала и втулки выполняются таким образом, что в свободном состоянии при нормальных условиях их невозможно соединить. В этом случае диаметр вала может быть несколько больше диаметра посадочного отверстия втулки.

Сборка производится посредством силового «одевания» деталей в осевом направлении с помощью пресса, кувалды, молотка. При этом микронеровности посадочных поверхностей сминаются и частично срезаются. Такой метод может привести к неравномерной деформации (короблению) деталей, повреждению их торцев. Кроме того, в процессе продольной сборки возможны задиры сопрягаемых поверхностей.

Этот метод позволяет обеспечить требуемые показатели прочности соединения, однако из-за возможных задиров и деформации деталей герметичность будет невысока. Применяется для сборки редукторов и т.п.

Поперечная сборка.

1. Сопрягаемые поверхности вала и втулки выполняются таким образом, что в свободном состоянии при нормальных условиях их невозможно соединить. Поэтому для выполнения сборки одну деталь, охватываемую, охлаждают, а другую, охватывающую,- нагревают.

Охлаждение может осуществляться твердой углекислотой (Т= =- 79°С), жидким воздухом (Т= - 196°С), иногда снегом.

Нагрев может производиться в печах, индукционным способом, горелкой и т.п.

Так как при этом размеры деталей изменяются (от нагрева увеличиваются, а от охлаждения – уменьшаются), то после выравнивания температур между деталями образуется натяг. Разность температур должна соответствовать выражению

DТ= (Nmax+ S0)/(ad),

где Nmax - наибольший натяг посадки; S0 - минимально необходимый зазор; a- температурный коэффициент линейного расширения (для стали и чугуна a= 10-51/град.); d - номинальный диаметр посадки.

2. Для изготовления узла крепления деталь, размещенная внутри, каким-либо способом раздается, т.е. увеличиваются ее внутренний и наружный диаметры. Это можно осуществить с помощью конуса, клина. Однако следует помнить, что подобная деформация, как и при продольной сборке, может привести к задирам поверхностей контакта.

Условия прочности соединений с натягом:

при осевой нагрузке

KFa£ m pp dl, (4-52)

при крутящем моменте

KM£ mppd2l/2, (4-53)

при совместном действии осевой и крутильной нагрузок

K[F2a+ (2M кр/d)2]1/2£ m pp dl, (4-54)

при изгибающей нагрузке (не должно раскрыться соединение)

Mu £ 0,2p dl2, (4-55)

где К= 1,5…2- коэффициент запаса; p= H/[d(C1E-11+ C2E-12)]- контактное давление (напряжение); C1= (d2+ d21)/( d2- d21)- c1; C2= (d22 + +d2)/( d22 - d2)+ c2; E1,E2,c1, c2- модули упругости и коэффициенты Пуассона вала и втулки; m= 0,08..0,15- коэффициент трения между стальными или чугунными деталями (надо учитывать, что при длительном стоянии величина этого коэффициента может существенно до m=1 возрасти.)

Натяг H, входящий в выражение для определения контактного напряжения р в соединениях вала и втулок, выполняемых продольным способом, определяют по минимальному табличному или вероятностному натягу с поправкой на срезание и сглаживание шероховатости

H= Hmin- u= Hmin – 1,2(Rz1+ Rz2) (4-56)

или с помощью выражения

H= Hmin+ 2k(Rz1+ Rz2), (4-57)

где Rz1, Rz2 - шероховатости деталей; k= 0,5…0,7 – в случае продольной сборки; k= 0,3…0,5 – в случае поперечной сбрки; Hmin=½dвт Es - dвei½.

В случае изгибающей нагрузки условие прочности для втулки записывается в форме

2рd22/(d22- d2)£ sm2- предел текучести втулки;

для вала

2рd2/(d2- d21 )£ sm1- предел текучести вала.

В соединениях с натягом, когда пластически деформируется только тонкая поверхность контакта, а напряжения в теле детали не превышают предела пропорциональности, внутренний диаметр отверстия вала уменьшается

Dо= 2p d12d/[E1(d2- d21)], (4-58)

а наружный диаметр втулки увеличивается

Dв= 2p d2d2 /[E2(d2 2- d21)], (4-59)

Такие соединения достаточно просты и технологичны, однако их нагрузочная способность зависит от многих факторов, трудно поддающихся учету.

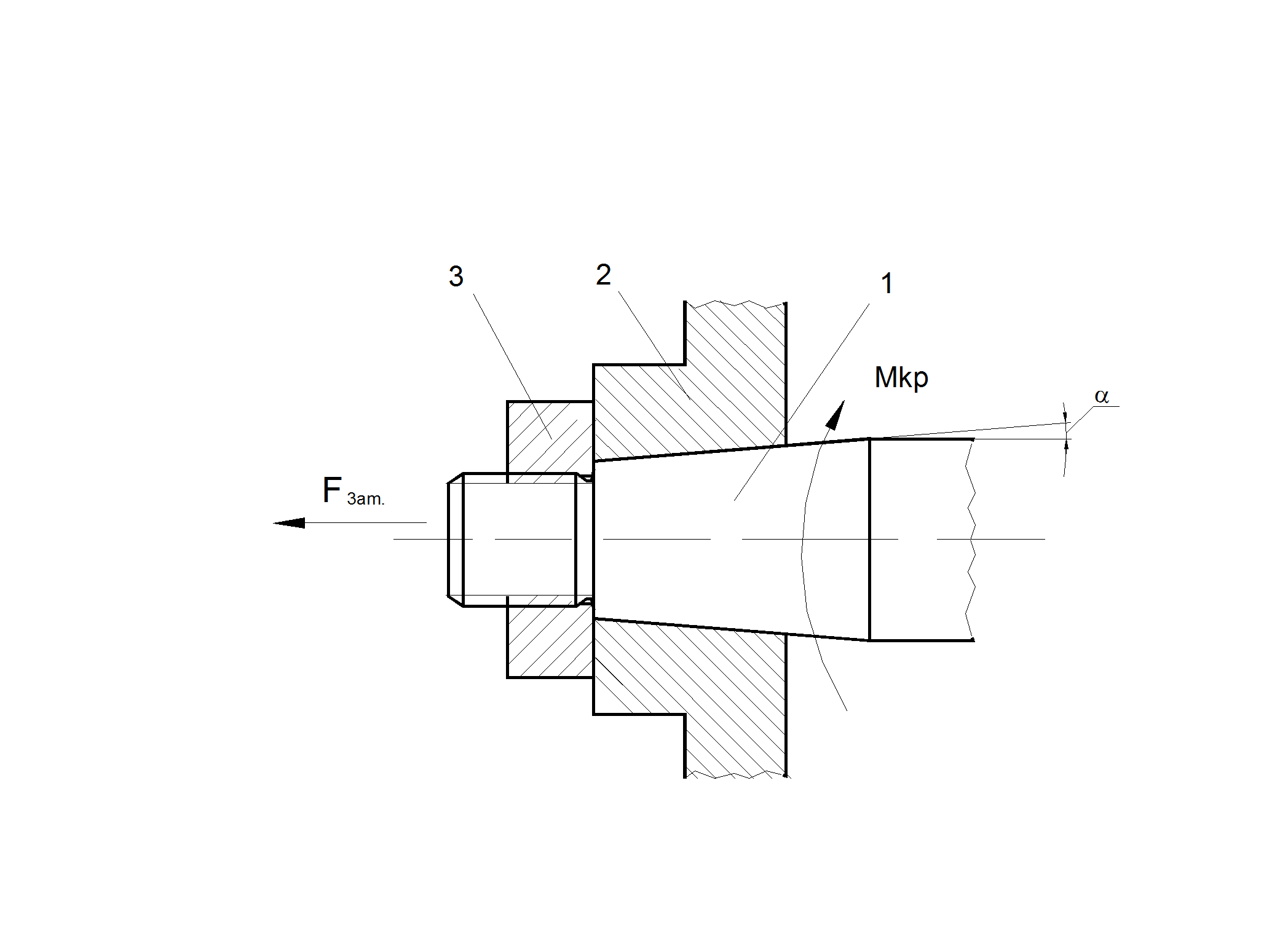

Соединения посадкой на конус (рис.4.27).

В таком способе имеет место одновременно продольная и поперечная сборка.

Подобные соединения применяют для закрепления деталей на концах валов. Давление на конической поверхности образуется с помощью затяжки гайкой. Это соединение легко демонтируется и монтируется. Для передачи заданного крутящего момента должно выполняться условие

Fзатm0,5dc p /(sin a+ mcos a)³ KT. (4-60)

Рис.4.27

Посадка на конус.

Часто принимают стандартную конусность Кк =1/10. При этом коэффициент запаса К= 1,2…1,5; коэффициент трения m = 0,11…0,13; a = 2°51’40”. За расчетный момент принимают его максимальное значение; усилие затяжки рассчитывают с помощью соотношения

Fзат= 2 Mзат/ { d2 [(Dc p/d2)m+ tg(y+ j)]}, (4-61)

где d2 - диаметр резьбы вала; Dc p - средний диаметр опорного торца гайки; m- коэффициент трения на торце гайки; y - угол подъема резьбы гайки; j - угол трения в резьбе; Мзат= (150…200)15d2 [Hмм].

Если условие (4-60) не соблюдается, то соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки. Влияние посадки учитывают, как в прессовых посадках при выборе допускаемого напряжения.

В таких соединениях могут применяться также стандартные конусы Морзе № 1,2….

При изготовлении конических соединений должен соблюдаться принцип совпадения сопрягаемых поверхностей.

Дата добавления: 2015-02-23; просмотров: 1347;