И стандартизации.

Для обеспечения взаимозаменяемости деталей, узлов и комплексов и упорядочения их производства существуют стандарты:

предприятий (СТП); отрасли- ОСТ; государственные - ГОСТ; международные- ИСО.

В связи с тем, что деталь невозможно изготовить с абсолютной точностью, введены допуски на изготовление. Размер допуска IT назначают в зависимости от размера детали. Установлено 19 квалитетов (степеней точности). При этом допуски в квалитетах 01....4 предназначены для концевых мер длины, калибров и т.д.

Расположение поля допуска относительно нулевой линии принято обозначать буквами латинского алфавита (прописная - для отверстия, строчная- для вала).

Характер сопряжения двух соосных цилиндрических деталей называется посадкой.

Все посадки разделяются на 3 группы: с зазором, с натягом, переходные.

Существуют две системы образования посадок: система отверстия; система вала.

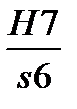

В системе отверстия размер отверстия обозначается буквой H и не зависит от вида посадки, а различные посадки создаются изменением предельных отклонений размеров вала. Примеры написания посадок в системе отверстия: Æ40 H7/s6; 35  .

.

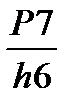

В системе вала размер вала не зависит от вида посадки и обозначается буквой h, а различные посадки получают за счет изменения предельных отклонения размеров отверстий. Примеры написания посадок в системе вала: Æ40 P7/h6, 40  .

.

Система отверстий более распространена в машиностроении, т.к. при ее использовании сокращается ассортимент требуемых инструментов для обработки отверстий.

Обычно допуски выбирают на основании таблицы допусков.

Точность геометрической формы деталей характеризуется не только отклонениями размеров, но и отклонениями формы поверхностей, отклонениями расположения поверхностей, волнистостью, шероховатостью.

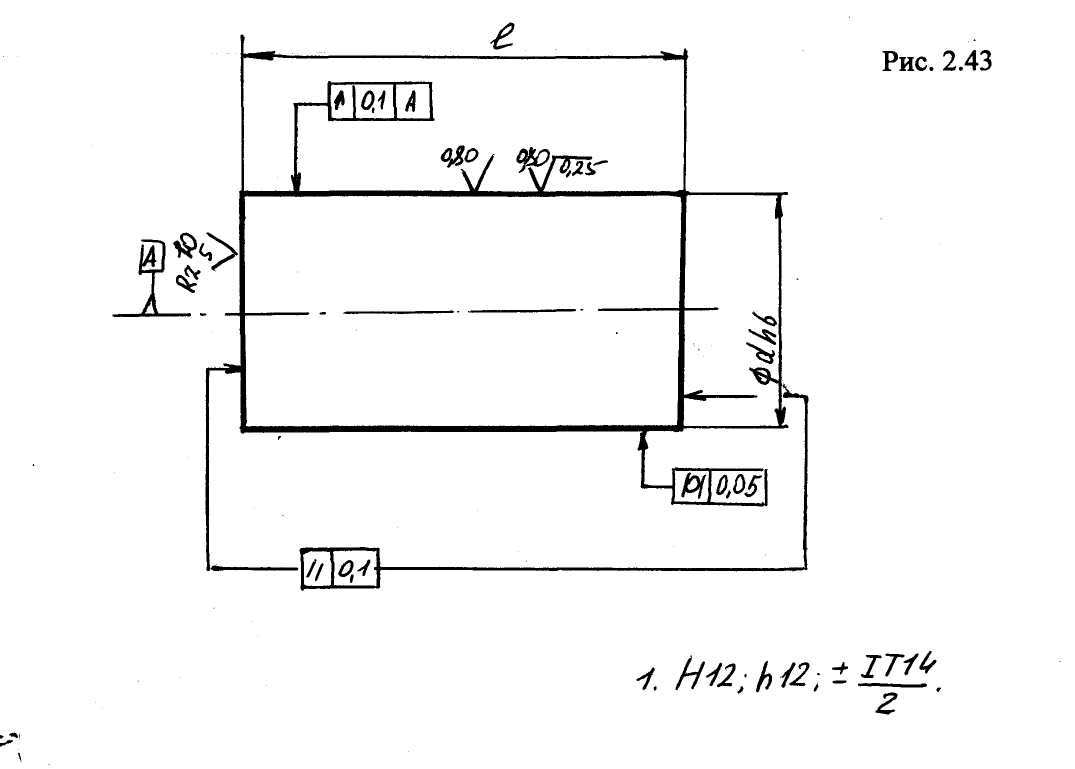

Предельные отклонения формы и расположения поверхностей указываются на чертежах в виде знаков, символов и текстовых записей (см. рис.2.43)

Действительные поверхности деталей машин отличаются от номинальных наличием неровностей, образующихся при обработке поверхности. Эти неровности называются волнистостями и шероховатостью.

К шероховатости относится неровности, у которых отношение шага к высоте неровности менее 50, а к волнистости- от 50 до 1000. Показатели волнистости и шероховатости определяют по профилограммам, снимаемым профилограффом. По ГОСТ 2789- 73 шероховатость характеризуют выражениями

Rz=  (

(  ½Hi max½+

½Hi max½+  ½Hi min½), (2-189)

½Hi min½), (2-189)

Ra=

½y(x)½dx. (2-190)

½y(x)½dx. (2-190)

где Hi max, Hi min - отклонения пяти наибольших максимумов и минимумов профиля.

В последние годы чаще применяют показатель Ra. Между этими показателями имеется определенная связь. Так, если Ra£ 2,5 , то Ra» Rz/5. В случае Ra³ 5 справедливо соотношение Ra» Rz/4.

Шероховатость поверхности нормирована ГОСТ 2789-73. Установлено 14 классов шероховатости, каждому из которых соответствуют определенные параметры шероховатости. Рекомендации по назначению шероховатости приведены в таблице № 2-4

Табл. 2-4

| Детали, поверхности | Класс шерохова-тости | Rz, мкм, не более | Ra, мкм, не более |

| Зубчатые и червячные передачи | |||

| Поверхность зуба боковая* - шестерни при модуле до 5 мм - свыше 5 мм - колеса при модуле до 5 мм - свыше 5 мм | - - - | 1,25 2,5 2,5 - | |

| Поверхность витка червяка боковая - червяк цилиндрический - глобоидный | - - | 0,63 1,25 | |

| Поверхность вершин - при контроле длины общей нормали - толщины зуба по хорде | - | - 2,5 | |

| Поверхность впадин | - | ||

| Расточка ступицы | - | 2,5 | |

| Торец ступицы | - | 2,5 | |

| Торец обода - при диаметре колеса до 500 мм - свыше 500 мм | - | 2,5 - | |

| Грань боковая шпоночного паза | - | ||

| Поверхности нерабочие в кованом колесе | - | ||

| Валы | |||

| Поверхность неподвижного сопряжения- посадочного места под внутреннее кольцо подшипника качения, под зубчатое колесо, под муфту - при d£ 80 мм; - при d> 80 мм | - - | 1,25 2,5 | |

| Переход галтельный, торец заплечика | - | 2,5 | |

| Шейка, трущаяся по резиновой манжете - при скорости скольжения до 1 м/с; - до 10 м/с | - - | 0,63 0,32 | |

| Грань боковая шпоночного паза | - | ||

| Дно шпоночного паза | - | ||

| Резьба крепежная на валу | - | ||

| Крышки подшипниковых гнезд | |||

| Цилиндрическая поверхность крышки, сопрягаемая с расточкой гнезда | - | ||

| Торец крышки, сопрягаемый с торцом наружного кольца подшипника качения | - | 2,5 | |

| Плоская поверхность фланца, сопрягаемая с торцом гнезда через прокладки регулировочные | - |

Посадки для цилиндрических сопряжений в редукторах

Как правило применяется система отверстия при следующих посадках:

H7/n6- переходная, предусматривает демонтаж;

H7/s6- прессовая, разборке не подлежит;

H7/k6, H7/m6, H7/r6, H8/s7, H8/u8.

Для вала в месте неподвижного сопряжения его с внутренним кольцом подшипника качения обычно назначают отклонения k6. При этом получается более тугая посада.

1. H12; h12; ± IT14/2

Рис. 2.46. Указание параметров обработки на детали.

Дата добавления: 2015-02-23; просмотров: 817;