Перемещении тел.

Такой вид взаимодействия встречается практически во всех механизмах, но детально эти вопросы изучает наука триботехника.

При трении одной детали по другой появляются дополнительные силы, происходит износ, увеличиваются потери мощности и может произойти к отказам.

Различают два основных типа трения: внутреннее и внешнее.

Внутреннее трение или вязкость, обусловлено касательными силами, препятствующими перемещению частиц жидкости или металла друг относительно друга. Внешним трением называется взаимодействие между телами, возникающее в месте их соприкосновения и препятствующее их относительному перемещению. В зависимости от характера относительного движения различают трение скольжения, качения.

Внешнее трение между движущимися телами называют также кинематическим трением.

Внешнее трение между покоящимися деталями называется трением покоя. Оно проявляется в том, что для возникновения относительного перемещения двух соприкасающихся тел к одному из них нужно приложить внешнюю силу F> F0, где F0 - предельная сила трения покоя. Отсутствие взаимного перемещения тел при F£ F0 называется явлением застоя. Оно широко используется в технике для передачи усилия от одних деталей машин к другим (ременные передачи, фрикционные муфты и др.).

Трение скольжения между телами, поверхности которых не смазаны, называется сухим трением, а при наличии обильной и непрерывной смазки- жидкостным трением.

В зависимости от толщины слоя смазки между трущимися деталями и величины шероховатости различают полусухое, граничное, полужидкостное трение.

Трение весьма сложный и неоднозначный процесс. Его теория находится в стадии разработки. Рассмотрим некоторые вопросы.

Трение покоя.

Имеет место между поверхностями, какое- либо время находившимися друг относительно друга неподвижными, т.е. при относительной скорости u=0.

В таких случаях на площадках фактического контакта поверхностей действуют силы молекулярного притяжения, проявляющиеся на расстояниях, в десятки раз превышающих межатомные расстояния в кристаллической решетке, и увеличиваются с повышением температуры[4]. Молекулярные силы при наличии или отсутствии промежуточной вязкой прослойки вызывают на участках контакта адгезию. Она возможна между металлами и пленками окислов. Адгезия может быть обусловлена одновременно и действием электростатических сил. Силы адгезии, как и молекулярные, прямо пропорциональны площади фактического контакта. Приложенное усилие F влияет на них косвенно, через площадь фактического контакта

T= a Sф+ bF, (2-175)

где а- средняя интенсивность молекулярной составляющей силы трения;

Sф - фактическая площадь контакта; b - коэффициент, характеризующий механическую составляющую силы трения. Тогда коэффициент трения

f= aSфF-1+ b. (2-176)

Из экспериментов в вакууме следует, что для образования прочных связей между металлами в холодном состоянии необходимо отсутствие на соприкасающихся поверхностях всякого рода пленок и загрязнений.

Вообще единой точки зрения на механизм схватывания нет. Если приложить нагрузку к 2-м соприкасающимся металлическим образцам и обеспечить их сближение на расстояние, близкое межатомному, то поверхности “схватятся” с выделением энергии. В случае контакта 2-х одинаковых кристаллитов с одинаковой ориентацией произойдет их сращивание в один общий кристаллит. Если кристаллиты будут разной ориентации или окажутся разноименными металлы, то между ними образуется переходная зона и возникнут металлические связи той или иной прочности.

При наличии окисных пленок, более твердых по сравнению с металлом, последний деформируется, пленка не растекается, рвется на отдельные части, выходит в основной чистый металл в промежутки и схватывается. Если пленка менее твердая по сравнению с металлом, то она деформируется вместе с металлом, не разрушается и схватывания нет.

Доказано, что азот, углерод, водород могут входить в кристаллическую решетку металла, куда также проникает кислород при малом его количестве на поверхности контакта в начальный период окисления. Следовательно, если адсорбированные атомы способны раствориться в поверхностных слоях, то произойдет схватывание.

Схватывание может произойти и при длительном неподвижном контакте сопряженных деталей в окислительной среде (воздухе, водяном паре и т.п.) из-за сращивания окисных пленок в зазорах. Здесь независимо от точности и плотности взаимного прилегания между поверхностями имеются зазоры, во много раз превосходящие размер молекулы окислителя. Проникая в эти зазоры, молекулы последнего адсорбируются на окисных пленках, вступают в химические соединения с металлом поверхностных слоев. Образование окисных пленок завершается соединением кристаллических решеток пленок на тех или иных участках. Число таких участков растет со временем и при росте температуры. Для соединения таких деталей кроме окислительной среды необходимо, чтобы объем окисной пленки превышал объем металла, перешедшего в окисел.

Трение покоя может быть кратковременным. Тогда схватывания не будет, но значение силы трения может превышать силу трения при движении.

При длительном трении покоя, имеющем место, например, в резьбовых соединениях, узлах крепления теплообменных труб в досках трубных теплообменников, приводит к отмеченному зарастанию зазоров и заметному возрастанию сил, необходимых для разборки соединения.

Трение движения.

Здесь различают трение со смазкой и без нее. Если смазки нет, то трение называют сухим.

Величина силы сухого трения скольжения Fт зависит от коэффициента трения m, в свою очередь зависящего от природы и качества соприкасающихся поверхностей, и от скорости относительного их движения, а также от силы Fn, прижимающей эти поверхности, т.е. Fт= m Fn.

Физические процессы при сухом трении весьма разнообразны и недостаточно исследованы. Для детального изучения этой проблемы следует обратиться к специальной литературе.

Таблица 2-3

Значения коэффициентов трения

| Трущиеся поверхности | m |

| Бронза по бронзе | 0,2 |

| Бронза по стали | 0,18 |

| Бронза по чугуну | 0,16 |

| Сталь по стали | 0,18 |

| Сталь по чугуну | 0,16 |

| Фторпласт по нержавеющей стали | 0,064- 0,080 |

| Дерево сухое по дереву | 0,25- 0,5 |

В некотрых случаях [5] коэффициент трения определяют по формуле

m= mмол+ mмех, (2-177)

где mмол= t0P-1r+ b- молекулярная составляющая; mмех= kaг(h/r)0,5- механическая составляющая; k- коэффициент, зависящий от микрогеометрии поверхности; aг - коэффициент гистерезисных потерь; b - пьезокоэффициент упрочнения адгезионной связи, определяемый по ГОСТ 23.203-73; h/r- механогеометрический критерий перехода от внешнего трения к внутреннему (задиру) и оцениваемый соотношением h/r³ 0,5(1- 2t/sт); t0- прочность адгезионной связи; sт - предел текучести; Pr - фактическое контактное давление.

Некоторые значения коэффициентов сухого трения приведены в таблице 2-3.

Жидкостное трение

Такое трение применяется в большинстве конструкций, поскольку существенно снижает потери мощности и износ трущихся деталей.

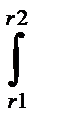

В общем случае сила трения зависит от ряда факторов: силы, действующей нормально к поверхности или контактного давления рк, скорости скольжения uск, температуры Т, шероховатости Ra и др., т.е. можно записать Fтр= y( рк, uск, Т, Ra). Эту зависимость можно представить в виде степенной функции Fтр=  R ij или в символической форме при разложении в ряд Тейлора

R ij или в символической форме при разложении в ряд Тейлора

Fтр= y(x01,x02,..x0n)+  (1/i!) [z i (¶/¶xi)] i y]+ Rn ,

(1/i!) [z i (¶/¶xi)] i y]+ Rn ,

где z i- приращение аргументов; Rn - остаточный член.

Если рассматривать малые колебания, то изменениями температуры можно пренебречь. Шероховатость в этом случае будет постоянной для конкретной пары. Кроме того, члены с производными выше первой степени обычно пренебрежимо малы. Поэтому при разложении в ряд силу трения можно представить в форме

Fтр= y( рк, uск, Т, Ra) + (¶y/¶pk)Dpk+ (¶y/¶uск)Duск. (2-178)

Составляющая (¶y/¶pk)Dpk приводит к изменению силы трения в зависимости от силы, прижимающей поверхности друг к другу, а составляющая (¶y/¶uск)Duск.- к изменению силы трения от скорости относительного движения поверхностей.

Существуют разные зависимости коэффициента трения от скорости скольжения, некоторые изкоторых привелены на рис. 2.43. Видно (рис. 2.43,а), что при малых скоростях, меньше uск <0,2 м/с, коэффициент трения должен возрастать с уменьшением скорости скольжения, при 0,6 >uск > 0,2 м/с наблюдается рост, а при дальнейшем возрастании скорости скольжения- коэффициент трения опять может падать. Чем больше контактное давление, тем выше значение коэффициента трения.

|

Рис. 2.43 Зависимости коэффициента трения скольжения :

а)-единичной неровности (1- при нагрузке 250 Н;

2- при нагрузке 500 Н);

б)- для нефтяного масла при граничной смазке.

На рис. 2.43,б приведена экспериментальная зависимость коэффициента трения от скорости скольжения для нефтяного масла при граничной смазке. Видно, что с увеличением uск коэффициент трения падает. Здесь скорость, где значение m близко к минимуму, примерно равна uск = 28 мм/с.

Трение в подшипниках скольжения.

В процессе движения между сопрягающимися поверхностями образуется гидродинамический клиновой зазор, под действием давления в котором одна деталь подшипника “всплывает” над другой. Потери на трение здесь определяются в основном скольжением одного слоя жидкости по отношению к другому:

F= hSdu/dz, (2-179)

где h - коэффициент динамической вязкости жидкости; S - площадь поверхности; du/dz - поперечный градиент скорости скольжения.

Трение между слоями жидкости или касательные напряжения между ними обусловлены переходом молекул из одного слоя в другой.

Коэффициент динамической вязкости определяется в пуазах и, как следует из формулы (2-179), 1П =1(Г/см2)сек. Здесь под “Г” понимается сила в граммах.. Если рассматривать этот процесс как плоский, то размерность будет иной 1П= 1(Г/см)сек.

Часто жидкость оценивают по кинематической вязкости n=hr. Здесь r - плотность жидкости. Коэффициент n измеряют в стоксах 1Ст= 1см2/сек. (1 сСт= = 0,01Ст= 0,01 см2/сек). Вязкость могут также оценивать в условных единицах Энглера, Сейболта и др.

Вязкость сильно зависит от температуры. С увеличением температуры у некоторых масел при нагреве на 50°С вязкость может снизится на несколько порядков. Следовательно, упадет при этом и сила трения. Кроме того, на вязкость влияют давление, нерастворенный воздух, загрязнения.

Потери на жидкостное трение в подшипнике определяются из выражения

Мт= 0,5mFd, (2-180)

где d- диаметр вала; m = 0,001- 0,008.

Если трение не будет жидкостным, то могут проявляться нелинейные эффекты.

Трение качения

Из-за контактных деформаций трение качения трение качения сопровождается скольжением и рассеянием энергии в результате внутреннего трения. Для расчета силы трения используют формулу Кулона

Ff= kFn/R, (2- 181)

где k - коэффициент трения качения; R - радиус цилиндра (сферы).

Обычно k = 0,01... 0,05, а потери при качении оказываются существенно меньшими по сравнению со скольжением.

Для трения характерно такое явление, как избирательный перенос.

Это физико-механический процесс, происходящий в среде поверхностей трения и смазки, в результате которого на поверхности трения образуется защитная металлическая пленка. Эта пленка обладает особой структурой и резко снижает характеристики трения и износа.

Образование металлической защитной пленки может происходить за счет материала, содержащегося в смазке и в самих трущихся парах. Так, в паре сталь+ медь или ее сплавах (бронза, латунь) пленкообразующим материалом будет медь. Пленкообразующим присадком смазки для пары сталь+ сталь или чугун может быть медный порошок, добавленный в ЦИАТИМ- 201, -221... .

Избирательный перенос обладает свойством автокомпенсации износа, т.е защитная пленка при изнашивании непрерывно восстанавливается.

Рассмотрим особенности трения во вращающейся пяте (рис. 2.44)

F

Рис. 2.44 Вращающаяся пята.

Здесь верхняя деталь, имеющая наружный D и внутренний d диаметры, вращается и трется о нижнюю.

Контактное напряжение равно

sк= F/[p(D2- d2)/4].

При вращении, когда коэффициент трения составляет m, потери на трение на элементарном участке можно описать выражением

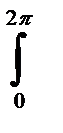

dMтр= msк rdf= msк r drdjr=msк r2drdj.

Тогда момент трения на пяте

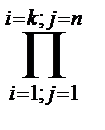

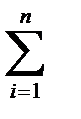

Mтр=

msк r2drdj. (2-182)

msк r2drdj. (2-182)

Коэффициент трения зависит от скорости скольжения, однако, полагая, что различия на торце трубы невелики, функцию (2-182) заменим выражением

Mтр= m ср

sк r2drdj, (2-183)

sк r2drdj, (2-183)

где m ср - среднее значение коэффициента трения для торца пяты.

Решим двойной интеграл

Mтр= m срsк  2p r2dr= m срsк 2p r3/3½

2p r2dr= m срsк 2p r3/3½  =

=

= (2/3)Fm ср (r32- r31)/ (r22- r21). (2-184)

Если контакт будет в точке, то

Mтр= m срsк rfк= m ср rF.

При одинаковом коэффициенте момент трения будет больше в случае контакта пяты в одной точке.

Контакт цилиндров (рис. 2.45).

Рис. 2.45 Конакт цилиндров

При центральном сжатии двух цилиндров радиусами R1 и R2 силой Fr в месте их касания образуется прямоугольная площадка шириной 2a и длиной b (b- длина цилиндров). Г.Герцем определено, что

a= [2FrR(q1+ q2)/b]1/2 , (2-185)

где R - приведенный радиус (R-1= R-11+ R-12); q1= 2(1-c21)/ (pЕ1), q2= = 2(1-c22)/ (pЕ2)- коэффициенты, зависящие от модулей упругости и коэффициентов Пуассона c1, c2 материалов цилиндров.

Если цилиндры изготовлены из одинаковых материалов, а c1= =c2= 0,3, то контактное напряжение можно определить из выражения

sH= 0,418 [FrE/(bR)]1/2. (2-186)

В случае контакта шаров площадь контакта имеет форму круга при c1= c2= 0,3 , имеющего радиус

a= 0,72[Fr R (q1+ q2)]1/3. (2-187)

Максимальное контактное напряжение будет в точке начального контакта шаров

sH= 0,918 {Fr/[R2(q1+ q2 )]}1/3. (2-188)

Причины и виды изнашивания.

Причиной изнашивания являются:

- пластические деформации;

- адгезионное схватывание;

- разрушение окисных пленок;

- наводораживание.

Виды изнашивания.

1. Контактная усталость (трещины, выкрашивание). Наибольшее влияние оказывает твердость поверхности контакта. Контактное выкрашивание не вызывает внезапной потери работоспособности детали.

2. Абразивное изнашивание. Результат взаимодействия деталей с твердыми частицами, приводящий к микрорезанию поверхностей и трещинам.

3. Водородное изнашивание. Имеет место в тормозных колодках, дисках фрикционных муфт и др. При этом из-за трения выделяемый водород H2 адсорбирует на поверхностях трения и при высокой температуре диффундирует в деформируемый слой стальных деталей, вызывая (по мере его накопления) охрупчивание, появление большого числа трещин и образование мелкодисперсного порошка. Для уменьшения и предупреждения его применяют стали, легированные Cr, Ti, V, а также смазку.

4. Молекулярно- механическое изнашивание происходит при высоких напряжениях и начинается с локального пластического деформирования и разрушения окисных пленок, а заканчивается схватыванием. Борьба с этим явлением заключается в подборе материалов, смазки, покрытий.

5. Коррозионно-механическое изнашивание (фреттинг- корроозия).

Возникает при одновременном воздействии вибрации и коррозии. Борьба заключается в поверхностном упрочнении зон контакта, использованием гальванических покрытий, напылением тефлоновых или резиновых пленок.

Методы оценки износа.

Износостойкость- это свойство материала детали оказывать сопротивление изнашиванию.

Износ оценивают в характерных единицах (мм, г и т.п.).

Введены понятия:

- интенсивность изнашивания

Jh= h/L;

- скорость изнашивания

uA= h/t;

- предельный износ.

Оценку надежности пар трения производят по

- условию контактной прочности (для зубчатых передач, подшипников)

sН£ [sH] ;

- произведению контактного давления р на скорость скольжения uск

рuск £ [рuск].

Дата добавления: 2015-02-23; просмотров: 955;