Расчет оболочек вращения.

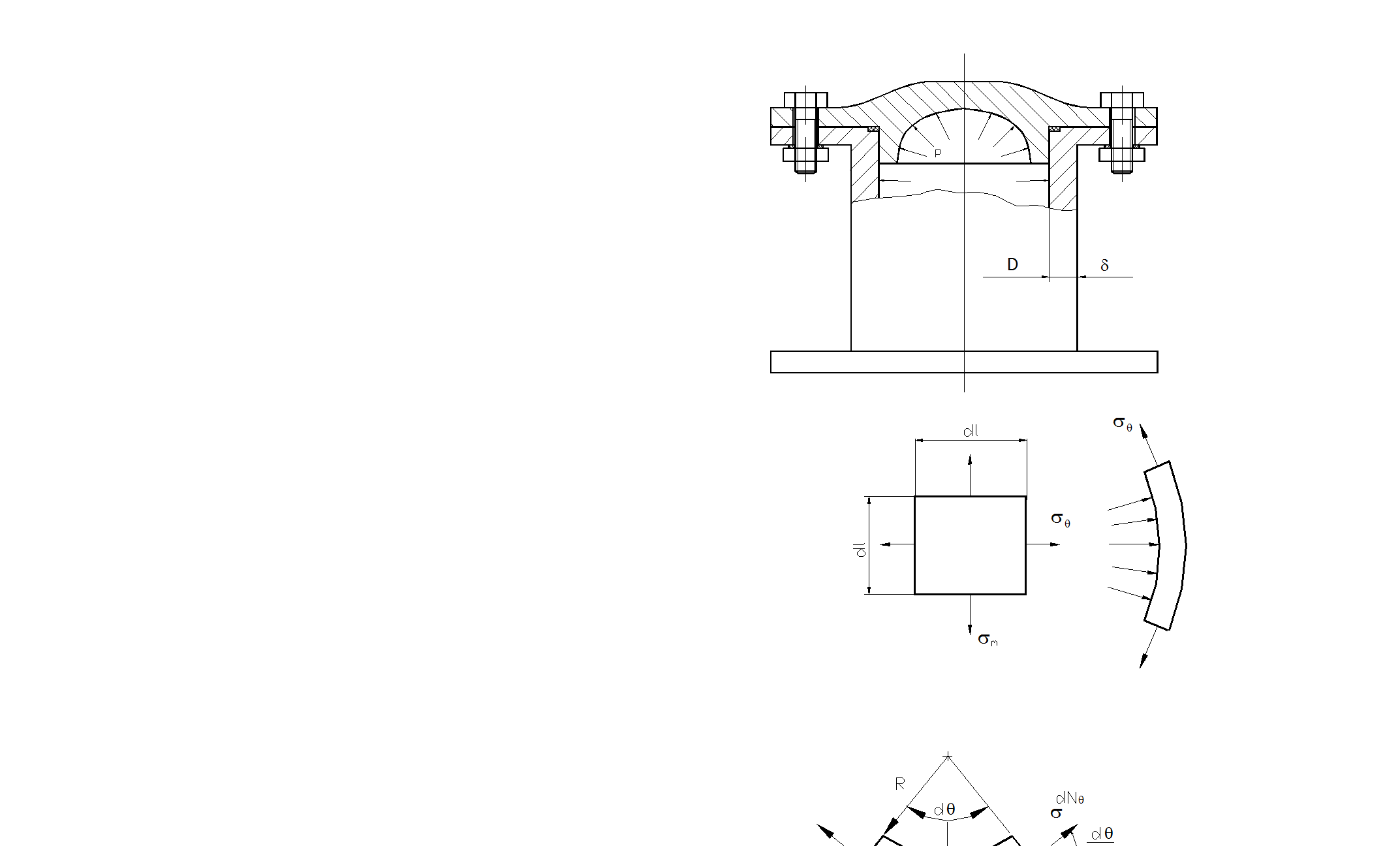

При оценке прочности трубопроводов, полых валов, сосудов, корпусов и т.д. элементы конструкций схематизируют в форме тонкостенных оболочек вращения (рис.2.39).

При толщине стенки не свыше 0,10 минимального радиуса ее кривизны с приемлемой для практики точностью принимают, что в стенках от внешней нагрузки (давление жидкости) возникают только нормальные напряжения, постоянные по толщине.

В качестве примера обратимся к сосуду на рис. 2.39, где действует давление p.

Рис.2.39

Оболочка вращения

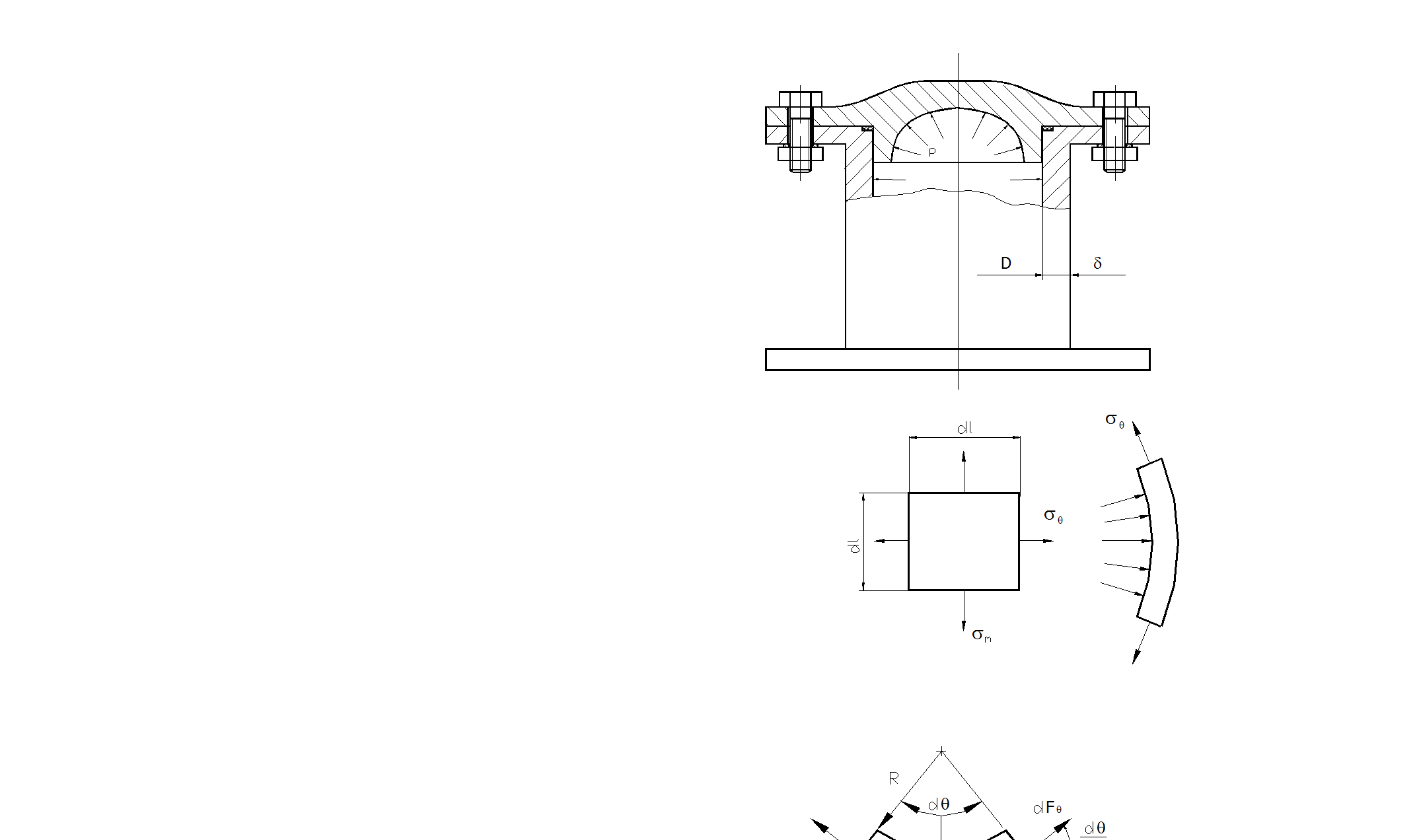

Двумя продольными сечениями вырежем из стенки бесконечно малый элемент с длиной граней dl. В этих сечениях действуют осевые sm и окружные (кольцевые) sq напряжения, т.е. выре-занный элемент находится в плоском напряженном состоянии.

Осевые напряжения создаются осевой силой

N= ppR2=p pD2/4@

N= ppR2=p pD2/4@

@pDdsm,

где R - внутренний радиус сферической части сосуда; D» 2R- средний диаметр цилиндрической части сосуда; d - толщина стенки сосуда.

Из этого уравнения следует

sm= pD/(4d). (2-159)

Окружные напряжения вызываются силами dFq= sqddl, которые должны уравновешивать силу dFr, обусловленную давлением р, действующим на поверхность элемента

dFr= p dl2.

Составим уравнение равновесия, проецируя силы dFq и dFr на направление радиуса в середине элемента 2 dFqsin(dq/2)- dFr= 0

или

2sqddlsin(dq/2)= pdl2.

Так как dl= Rdq и sin(dq/2)» dq/2, то

sq= pR/d= pD/(2d). (2-160)

Поэтому продольные сварные швы в сосудах оказываются более прочными, чем окружные.

Примечание:

1.В сосудах с продольными сварными швами толщину стенки и допустимое давление рекомендуют [2] рассчитывать посредством соотношений

d= pD/(2jp[s]- p)+ c; [p]= 2jp[s](d- c)/(D+ d - c)

где jp- коэффициент прочности сварного шва; с- прибавка, учитывающая коррозионное, технологическое утонения и отицательный допуск.

Диаметральная деформация от внутреннего давления будет

DD= pD2(1- c/2)/(4Ed).

Эти формулы справедливы при выполнении неравенств (d- с)/D£0,3 для D£ 200мм и (d- с)/D£0,1- для D³ 200мм. Причем значения допустимых напряжений рассчитывают с помощью следующих выражений:

а) для проката из углеродистых и легированных сталей

при Т£ 400;450°С- [s]=(sв20/2,6; s0,2t/1,5);

при Т³ 400;450°С- [s]=(s0,2t/1,5; s  /1,5; s

/1,5; s  ).

).

Здесь более высокая температура указана для легированных сталей.

В сосудах всегда имеются крышки, эллиптические, торосферические, плоские… . Наиболее просто рассчитываются плоские крышки и днища:

d1R = KKoDR{p/ (j[s])}1/2; [p]= [(d1- c)/(KKoDR)]2j[s],

где DR - расчетный диаметр; K=0,38…0,53- коэффициент, зависящий от конструкции; Ko - коэффициент ослабления (при одном отверстии Ko=[1-d/DR+ +(d/DR)2]1/2.

Расчет остальных крышек производится специальным образом.

2. При гидроиспытаниях теплообменных аппаратов их дефомацию и потребное количество воды можно определить следующим образом. Пусть имеется сосуд с размерами bx hx l и толщиной стенки t , находящийся под давлением Р. Изменение объема металла составит

DVмет = å (¶ V/ ¶xi ) Dxi= bhDl+ blDh+ hbDb.

Для цилиндрической бочки c начальным объемом V0=pR02l

DVмет= p(2R0lDR+ R20Dl).

Для куба будет

DVмет= 3l2Dl.

Так как напряжение в стенке куба будет s= Pl20/ (4l0t)= Pl0/ (4t)

изменение длины Dl= l0s/ E= Pl20/ (4Et), то изменение объема куба

DVмет= 3Рl2 l20/ (4Et)= 0,75Pl40/(Et).

Увеличение объема цилиндрической бочки можно определить из выражения

DVмет=pR30 l(tE)-1P(1,25- c /8).

Изменение объема жидкости из-за ее сжимаемости составит

DVмет= V0жР/Bж,

где Bж = 2*103МПа- модуль упругости жидкости (воды).

Тогда дополнительный объем жидкости, необходимый для создания давления в баке, должен быть

для цилиндрической бочки

V=pR30 l(tE)-1P(1,25- c/8)+ pR20 l/Bж= PpR20 l[R0(tE)-1(1,25- c/8)+B-1ж];

для куба

DV= DVмет+ DVж= 0,75Pl40/(Et)+ V0жР/Bж= PV0[0,75l0/(Et)+ B-1ж]

Откуда время работы насоса c производительностью Q после заполнения емкости без давления составит T= DV/Q. [сек]

Дата добавления: 2015-02-23; просмотров: 838;