Сущность процесса резания.

Процесс получения детали требуемой геометрической формы, размеров за счет механического срезания материала (припуска) с поверхности заготовки режущим инструментом называется обработкой резанием.

Материал припуска и заготовка в процессе резания подвергаются пластическому деформированию. Припуск, отделенный от заготовки, приобретает форму стружки.

При резании применяются специальные инструментальные материалы: углеродистые инструментальные стали (заэвтектоидные стали У9,...У12..); легированные стали (9ХФ- 0,9%С, 0,4...0,7%Cr, 0,15...0,3V; X13- 1,3...1,65%Cr; 0,9...1,1%C; ХВГ- 1%С, 1%Mn, 1%Cr, 1,2...1,6W); быстрорежущие стали (Р18, Р6М5...Р9К10...); твердые сплавы (ВК3...ВК10, Т5К10, Т15К6, ТТ7К12...); безвольфрамовые твердые сплавы (ТМ1, ТМ20,); минералокерамика - керметы, например на основе Al2O3 и Si3N4, c покрытием или без него; эльбор (кубический нитрид бора); поликристаллические алмазы (искусственные) и др. Эти материалы имеют высокие специфические прочностные свойства, некоторые из которых приведены в таблице 6.1.

Более высокая твердость инструментальных материалов позволяет им внедряться в более мягкие конструкционные и придавать им соответствующую форму.

Характеристики инструментальных материалов.

Табл. 6.1

| Материал | Плотность, r, г/ см3 | Твердость | Микротвер-дость, HV | Предел прочности при сжатии, МПа |

| Инстр. стали | 7,8- 7,9 | 63- 64 HRC | до 4000 | |

| Быстрореж. стали | 7,9- 8,75 | до 80 HRA | до 4000 | |

| Тв. сплавы | 11,1- 14,8 | 87- 92 HRA | (17- 24)*103 | до 5900 |

| Минералокера-мика | 4,4- 4,7 | до 95,3 HRA | 19*103 | до 5600 |

| Эльбор | 3,45 | - | (60- 80)*103 | до 6500 |

| Алмаз | 3,48- 3,56 | - | 105 | до 2000 |

Конструкционные материалы твердостью HRC 30... 35 удовлетворительно обрабатываются инструментальными сталями твердостью HRC 63...64. Конструкционные материалы твердостью HRC45...55 могут быть обработаны твердыми сплавами; минералокерамика способна производить обработку хорошо закаленных сталей.

Инструментальные стали обладают наилучшим сочетанием прочностных характеристик (sизг/ sраст= 1,3- 1,6; sсж/ sраст= 1,6- 2,0).

Поэтому рабочая часть из них хорошо выдерживает сложный характер нагружения. Твердые сплавы, минералокерамика, алмазы имею малый предел прочности на растяжение. Для них необходимо добиваться только работы со сжатием.

Операцию резание часто называют механической обработкой заготовок. Здесь различают главное и вспомогательные движения.

Главным движением является движение резания, а вспомогательным – движение подачи.

На рис. 6.1,а дана схема наружного точения, при котором заготовка 2 зажимается во вращающемся шпинделе токарного станка и совершает главное движение, а резец 1, закрепленный в резцедержателе, перемещается параллельно оси вращения шпинделя с подачей so за каждый оборот. В процессе такой обработки заготовка уменьшается по диаметру на некоторую величину припуска. Здесь главное движение сообщают заготовке, а движение подачи- инструменту.

Рис.6.1. Обработка резанием: а) наружное точение; б) строгание; точение на

карусельном станке (1- резец; 2- заготовка).

На рис.6.1,б приведена схема строгания резцом 1 плоской заготовки 2, при которой резец после прохождения некоторого расстояния в направлении u смещается на расстояние несколько меньшее режущей части и затем опять повторяет обработку плоской поверхности. Примерно такое же положение занимает резец при обработке заготовки на карусельном станке, однако при этом стол, где закреплена заготовка, вращается, а резец, срезая припуск с вращающейся плоскости, по мере обработки смещается к оси вращения.

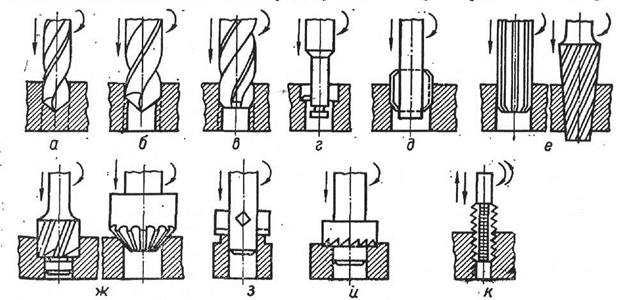

Рис. 6.2 Схема обработки отверстий различными инструментами.

а) сверление спиральными сверлами; б) рассверливание; в) зенкерование;

г, д) растачивание отверстий резцами, е) развертывание отверстий; ж) зенко-

вание (образование цилиндрических или конических углублений);

з, и) цекование (обработка торцевой фрезой плоских торцев под гайку, шайбу

и т.п.); к) нарезание метчиком внутренней резьбы.

На рис. 6.2, 6.3 показаны другие способы обработки металлов резанием. Так на рис.6.2 изображены разные этапы обработки отверстий с использованием различных инструментов.

Схема сплошного сверления приведена на рис.6.2,а, где инструменту-сверлу сообщают одновременно и главное движение и движение подачи. Такая же комбинация движений осуществляется и в других операциях обработки отверстия. С помощью сверла можно производить рассверливание отверстия (рис.6.2,б).

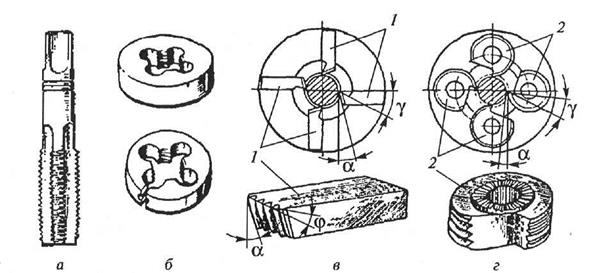

Для нарезания внутренней резьбы (в гайке) используют метчики (рис.6.3,а). Для нарезания наружной резьбы (на болте, шпильке) используют плашки (рис.6.3,б) или резьбонарезные головки (рис.6.3,в,г).

Рис. 6.3. Инструмент для нарезания резьбы: а) метчик; б) плашка; в) регулируемая резьбонарезная головка с плоскими гребенками; г) регулируемая резьбонарезная головка с круглыми гребенками.

С помощью фрез можно получать разные поверхности: плоские (фрезы торцевые, концевые…), винтовые (при резьбо-фрезеровании), канавки (фрезы дисковые, пальцевые), зубья колес (модульные червячные фрезы…) и т.д.

Обработка резанием осуществляется разными инструментами. Наиболее массовыми являются резцы, используемые при точении на токарно-винторезных станках (получение цилиндрических деталей), карусельных (обработка плоскостей), строгальных или долбежных станках. На рис.6.4 приведены конструктивные особенности резца.

Режущие инструменты (резцы, сверла, фрезы, зенкеры, развертки, пилы и др.) могут быть либо целиком изготовлены из указанных материалов, либо в них, в качестве режущих частей, размещаются специальные вставки, выполненные из описанных материалов. Они могут закрепляться винтами или припаиваться.

В последние годы достаточно широко применяются инструменты с механическим закреплением режущих пластин, имеющих разнообразные конструктивные формы (канавки, порожки, несколько режущих граней и т.п.).

Рис.6.4. Геометрия резца.

Инструментальные материалы характеризуются износостойкостью- способностью сопротивляться истирающему действию материала контртела B= A/ m, где А- работа сил трения, m- масса продуктов износа.

20 50 100 200 300 uр, м/мин

20 50 100 200 300 uр, м/мин

Рис. 6.5. Зависимость износостойкости при точении разных материалов:

1-углеродистая сталь по стали 45; 2- ВК3 по чугуну; 3- быстрорежущая сталь

по стали 45; 4- сплав типа ТК по стали 45; 5- минералокерамика по стали 45.

На рис.6.5 приведены зависимости В(uр) [16], где uр= pdn/1000 [м/мин]- скорость резания (n- частота вращения об/мин).

Видно, что работоспособность инструментальной углеродистой стали является оптимальной при скорости резания около 20 м/мин, быстрорежущей - при uр» 50 м/мин, сплава типа ТК - при uр» 200 м/мин; минералокерамики - при uр» 300 м/мин. При резании чугуна инструментом из твердого сплава типа ВК3 наблюдается зависимость, близкая гиперболической.

Удаление припуска при резании происходит с образованием стружки. Она имеет различную форму и вид, зависящие от многих факторов.

Стружка скалывания (элементная стружка) образуется при обработке сталей пониженной пластичности и при большой толщине срезаемого слоя (рис.6.6,а).

Сливная стружка- получается при резании пластичных металлов с большими передними углами и малой и средней толщины срезаемого слоя (рит. 6.6,б). Эта стружка более гладкая, нежели стружка скалывания.

Стружка надлома- образуется при резании хрупких металлов (чугун, бронза). Имеет вид отдельных кусочков.

|

стружка

деталь

резец а)б)

Рис.6.6. Формы стружки при резании металлов:

а) стружка скалывания; б) сливная стружка.

Некоторые основные закономерности резания обнаружили свыше 100 лет назад. Из российских ученых этой проблемой занимались Зворыки, Тиме, Брикс, Усачев. Тиме экспериментально установил: 1) пластичсеская деформация при резании распространяется со скоростью перемещения инструмента; 2) внутренние напряжения в деформируемом объеме периодически возрастают и достигают значений, когда сформировавшийся элемент стружки сдвигается по граничной плоскости.

Угол направления q этой плоскости скалывания сравнительно постоянен. Для стали получены значения q » 30° (рис. 6.7).

|

Рис.6.7

Схема направления

деформаций в стружке

скалывания:

q- угол скалывания;

q1- направление деформа-

ций внутри стружки.

При этом в процессе резания из-за происходящих сколов усилие резания периодически, примерно через каждый милиметр продвижения режущей кромки, изменяется (рис.6.8). В случае образования сливной стружки амплитуда всплесков существенно меньше, но они все равно имеются и приводят как к высокочастотным изменениям силы резания, так и звуковой эмиссии.

|

Рис. 6.8

Изменение силы резания при образовании стружки скалывания.

Стружка после отделения от заготовки изменяет свои размеры, длина ее сокращается (до 5 раз), а ширина и толщина увеличиваются. Введено понятие усадка, коэффициент усадки стружки. Коэффициент продольной усадки часто определяют весовым методом. Длину стружки l2

определяют гибкой нитью, а массу mстр - взвешиванием. Зная подачу s, глубину срезаемого слоя t, плотность металла r , можно определить путь, пройденный резцом при срезании данной стружки

l1= mстр /(str) .

Откуда e l= l2/l1.

Так, для ст. 20 e l= 0,275; 30ХГСА- 0, 527; меди- 0,154.

Чем мягче материал, тем больше усадка.

Одним из дефектов резания является образование наростов (рис. 6.9). О природе наростов в основном существуют следующие точки зрения:

а) нарост есть застойная зона металла, образующаяся перед давящей поверхностью инструмента; при наличии определенных температурных условий часть застойной зоны приваривается к передней поверхности инструмента и прочно удерживается на ней;

б) нарост представляет собой слои металла, заторможенные на передней поверхности инструмента и прочно соединившиеся друг с другом в результате весьма сильного внутреннего трения. Он образуется в таких условиях, когда силы трения между передней поверхностью инструмента и частицами срезаемого слоя становятся больше сил внутреннего сцепления в стружке.

|

стружка нарост резец

Рис. 6.9 Нарост при сливной стружке.

Для того, чтобы образовавшийся нарост мог сколько-нибудь длительное время удерживаться на передней поверхности, в равной мере необходимыми являются, по крайней мере, еще следующие два условия:

1) должна образовываться сливная стружка; при образовании стружек скалывания и стружек отрыва нарост не может удержаться вследствие прерывного характера процесса резания;

2) температура слоев, образовавших нарост, должна быть такой, при которой прочность и твердость нароста являются достаточными для того, чтобы он мог принять на себя функции режущего инструмента.

Уравнение кривой, разделяющей зоны с наростом и без него, записывается в форме So = c/ u. При So u < c - есть наросты, So u > c - нет наростов. (So - подача за оборот). Твердость наростов HRC60…65 и поэтому они также могут резать металл, но их нестабильность приводит к неустановившемуся процессу резания.

В процессе резания меняется твердость, как стружки, так и металла, прилегающего к зоне резания. Характер изменения твердости при стружкообразовании показан на рис. 6.10.

Видно, что с увеличением деформации возрастает твердость (НВ). Измерения свидетельствуют о наличии пластической деформации в основном в плоскости скалывания q.

Рис. 6.10.

Напряженное состояние металла при резании [16].

В связи с тем, что лезвие, даже острозаточенное, имеет сферообразную форму с радиусом r0» 0,02 мм, то при движении по поверхности детали происходит своеобразное заглаживание нового

поверхностного слоя. После резания наружная поверхность упрочняется. Под обработанной поверхностью в глубине металла степень пластической деформации постепенно убывает.

Допустим, что движущаяся справа налево режущая часть отделяет от основного металла ту часть, которая расположена на рис. 6.11 выше пунктирной линии на расстоянии h от образованной поверхности. Тогда слой металла толщиной h должен быть вдавлен (заглажен). Несомненно, что это приведет к остаточным напряжениям. Часто они непосредственно на поверхности являются растягивающими, что хорошо видно из рис.6.12, где показан характер изменения остаточных напряжений sо, измеренных рентгенографическим методом на стали 45ХНМФА.

Рис.6.11. Взаимодействие режущей части и отделяемого металла.

Рис. 6.12 Изменение остаточных напряжений:

1- g= +15°; 2- g= 0°; 3- g= - 30°

В НПО «ЦНИИТМАШ» для таких измерений используют способ, базирующийся на методе Давиденкова, основанном на измерении деформации вырезанных образцов. Остаточные напряжения могут определяться также лазерно-интерференционным методом.

С увеличением глубины в зависимости от свойств металла, наличия остаточных напряжений и т.п. эти напряжения перераспределяются.

При исследовании процессов обработки рассматривают также:

-степень деформации- это называется величина

fд = 100 (F0- Fн)/ F0, (6-1)

где F0 , Fн - площади сечения образца до и после деформации соответственно;

-степень упрочнения

fy= 100(Hi- H0)H0, (6-2) где H0,Hi - твердость поверхности основного металла и упрочненного слоя соответственно.

На рис.6.13 показан график изменения микротверости при обработке с помощью инструмента из инструментальной стали У10А детали из отожженной стали.

Рис. 6.13.

Изменение микротвердости

(Hm= HVi/ HVo)

Из графиков видно, что в зависимости от характера резания остаточные напряжения sо могут быть растягивающими и сжимающими. Обычно на обработанной поверхности возникают растягивающие напряжения, с глубиной переходящие сначала в сжимающие, а затем - в напряжения при исходном состоянии металла.

Глубина упрочненного слоя увеличивается с ростом подачи и глубины резания и уменьшается с ростом скорости резания. Сильно возрастает указанная глубина при использовании затупленного инструмента. Остаточные сжимающие напряжения в поверхностном слое и его повышенная микротведость способствуют в ряде случаев улучшению эксплуатационных свойств (износостойкости) деталей. Однако это приводит к охрупчиванию поверхностей, повышенной склонности к поводке, образованию трещин.

Появление остаточных напряжений или дополнительного наклепа при резании можно объяснить наличием на режущем острии некоторого радиуса заточки r. Показано, что при наилучшей заточке r³ 0,02 мм (см. рис. 6.13).

Наблюдаемый характер напряженного состояния в слоях металла, примыкающих к обработанной поверхности, Клушин М.И. объясняет следующим образом.

“При резании эти слои подвергаются с одной стороны, пластической деформации, а с другой стороны - интенсивному нагреву. Механическая схема деформации поверхностных слоев детали при резании металлов по существу аналогична схеме деформации, имеющей место при поверхностном волочении или калибровке, когда пруток протягивается через очко матрицы по действием силы Р. При малой степени обжатия будут деформироваться только верхние слои, которые во время движения прутка под задерживающим влиянием сил трения окажутся пластически растянутыми. Вследствие упругой связи наружных слоев с нижележащими при растяжении наружных слоев внутренних слои тоже будут растягиваться, но упруго. После снятия нагрузки (резец ушел вперед) напряжения в упруго растянутой зоне будут стремиться сняться, но их снятию окажут сопротивление пластически растянутые поверхностные слои. В результате внутренние слои останутся частично растянутыми, но вызовут остаточные упругие напряжения сжатия в поверхностных пластически деформированных слоях. Следовательно, под влиянием механического воздействия в наружном слое детали возникают остаточные напряжения сжатия.

Под действием нагрева поверхностные слои детали стремятся удлиниться, чему, однако, препятствуют внутренние слои. Поэтому при нагреве в поверхностных слоях возникают напряжения сжатия. Если нагрев поверхности будет достаточно интенсивен, то могут возникнуть сжимающие напряжения, превосходящие предел текучести, т.е. поверхностные слои детали окажутся пластически сжатыми. При охлаждении поверхностные слои стремятся укоротиться не до первоначальной величины, а больше на величину их пластического сжатия. Такому сокращению препятствуют нижележащие слои, в связи с чем во внутренних слоях возникнут упругие деформации сжатия, а на поверхности- уравновешивающие их напряжения растяжения. Таким образом, под влиянием нагрева на обработанной поверхности возникают внутренние напряжения растяжения.

Реально в процессе резания обработанная поверхность подвергается одновременно и механическому и тепловому воздействиям. В зависимости от интенсивности нагрева (температуры) обработанной поверхности при ее охлаждении внутренние напряжения сжатия, возникшие от механического воздействия резца, могут или уменьшится, или полностью исчезнуть, или, наконец, могут возникнуть температурные напряжения растяжения.

...остаточные напряжения растяжения являются вредными, т.к. они понижают сопротивление усталости. П.Е. Дьяченко и А.П. Добычина установили, что на обработанной поверхности стальных деталей можно получить и напряжения сжатия, если вести обработку в таких условиях, когда в поверхностных слоях будет осуществляться закалка вследствие высокого их нагрева в процессе резания...

Появление остаточных напряжений сжатия способствует повышению сопротивления усталости и ряда других эксплуатационных свойств детали.”

Обычно заготовки после механической обработки подвергают отжигу для снятия остаточных напряжений (Т= 160- 700°С).

Взаимодействие резца с обрабатываемым материалом анализировалась с помощью метода конформного преобразования[21] на примере вдавливания в плоскую пластину прямоугольного штампа ограниченных размеров.

При действии на пластину силы Р, равномерно распределенной по прямой, нормальной плоскости чертежа и проходящей через точку О (рис. 6.14), возникающее в пластине упругое напряженное состояние характеризуется тем, что в любой точке М имеется только радиальное сжимающее напряжение sr , другие же - нормальное напряжение st и касательное напряжение t - отсутствуют.

Траекториями равных радиальных напряжений или, что тоже линиями постоянного наибольшего касательного напряжения (изохроматическими линиями), являются окружности с центром, расположенными на линии действия силы Р. Последнее заключение хорошо подтверждается экспериментально.

|

Рис.6.14

Упругое напряженное состояние в пластине, находящейся под действием силы Р, перпендикулярной к краю пластины.

Математически система напряжений в данном случае характеризуется следующими уравнениями

sr= - 2Рsinj /(p r),(6-3)

r, j - полярные координаты.

В точке приложения силы Р сжимающие напряжения теоретически равны бесконечности.

Если линия действия силы Р и внутренняя нормаль к краю пластины составляет угол b, то линии главных напряжений будут прямыми, расходящимися радиально из точки О, и окружностями, имеющими О общим центром.

Для определения сил резания выведено несколько формул. Если использовать одну из них, полученную А. Бриксом, то сила, параллельная движению резца может быть описана соотношением

Pzc= tсдвab sin(d+ r)/[sin(b+r+ q)sin q, (6- 4)

где tсдв - касательное напряжение сдвига; a, b - ширина и толщина срезаемого слоя; r - угол трения; d - угол резания; b - угол заострения.

Однако из-за того, что практически все коэффициенты, входящие в приведенную формулу, переменны, то пользоваться ею целесообразно при качественной оценке сил резания. Достаточно точные формулы получены при статистической обработке результатов резания.

Дата добавления: 2015-02-19; просмотров: 2282;