Штамповка

Свободная ковка целесообразна при единичном производстве поковок. С увеличением программы производства выгодней переходить на штамповку.

Если программа производства поковок не очень велика и не обеспечивает загрузку штамповочного оборудования, то штамповка осуществляется на оборудовании свободной ковки с применением подкладных штампов на паровоздушных молотах, разных прессах, ГКМ, ВРКМ.

Предварительно откованная фасонная заготовка после нагрева закладывается в нижний ручей (рис. 5. 9). В верхнем ручье выполнено углубление, соответствующее этой части детали. Затем верхнюю половину

Рис.5.9. Подкладной штамп:

1, 2- нижний и верхний подкладные штампы;

3- рабочий ручей;

4-канавка для зау-сенцев;

5- штифты для центровки.

накладывают на нижнюю. При этом штыри должны войти в отверстия. После этого ударами верхнего бойка молота или пресса воздействуют на верхнюю половину штампа. Фигура ручья заполняется горячим металлом, а избыток вытекает в канавку, образуя заусенец, который затем обрезается.

Таким образом, для изготовления поковок применяется горячая объемная штамповка.

Недостатки:

1. Невозможность очистки поковки от окалины во время штамповки, из-за чего окалина внедряется в поковку.

2. Бойки молота или пресса быстро изнашиваются.

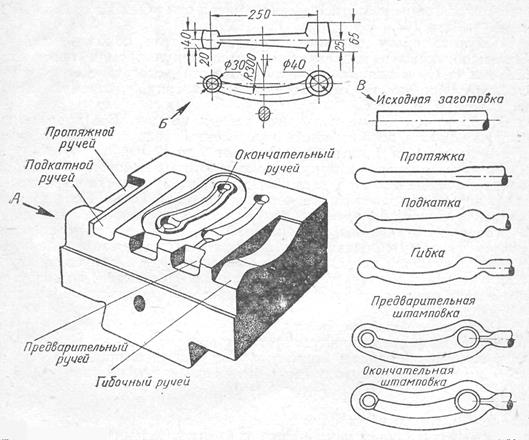

При серийном и крупносерийном производстве используется многоручьевая штамповка, когда изменение формы исходной мерной заготовки из сортового проката в готовую фасонную поковку производится полностью, но последовательно в ручьях одного штампа (рис.5.10).

1 2 5 4 3

Рис.5.10 5-ти ручьевой штамп:

1- протяжной ручей; 2- подкатной ручей; 3- гибочный ручей;

4- предварительный ручей; 5- окончательный ручей.

Протяжной ручей предназначен для уменьшения площадей отдельных участков заготовки при одновременном увеличении их длин.

Подкатной ручей - для распределения объема материала вдоль оси заготовки.

В гибочном ручье происходит гибка заготовки.

В предварительном ручье производится предварительная штамповка заготовки.

В окончательном ручье осуществляется завершающая операция штамповки.

Для определения размеров исходной заготовки подсчитывается ее объем с учетом заусенцев и угара, затем площадь и размер поперечного сечения. Самой тяжелой работой для штамповочного молота является штамповка в окончательном ручье. Поэтому требуемый вес падающих частей молота

определяют из расчета работы деформации, происходящей за последний удар молота, по формуле

G= a f,

где a - удельный тоннаж (для паровоздушных молотов двойного действия a=0,4 МПа); f- суммарная площадь горизонтальной проекции поковки, включая фактический заусенец. Обе части молотовых штампов изготавливаются из кованных и термически обработанных кубиков специальной штамповой стали.

После износа окончательного ручья штамп восстанавливается с предварительной сострожкой всех его ручьев. Возобновление- почти новое изготовление. Обычно это происходит 2- 4 раза.

Более производительна и удобна штамповка на кривошипных горячештамповочных прессах. Штампы для них делаются сборными. Все крепления осуществляются посредством прихватов, болтов и винтов. Здесь установлены устройства для сдувания окалины, механизмы для выталкивания деталей из ручьев.

Завершающие и отделочные операции:

1. Калибровка - доштамповка поковок в точно изготовленном ручье.

2. Термообработка после штамповки или калибровки. Обычно выполняют нормализацию, нормализацию с отпуском или улучшением.

3. Очистка с помощью: барабанов, дроби, травлением или песком.

Травление производится в серной кислоте 18- 20% при Т= 55°С.

4. Правка, обусловленая искривлением деталей на каждой стадии обработки. Есть горячая и холодная правка.

5. Чеканка. Производится после холодной правки в целях получения точных размеров и чистоты поверхности.

При штамповке цветных металлов необходимо учитывать:

а) узкие температурные интервалы горячей обработки давлением;

б) повышенную чувствительность к скорости деформирования. Из-за чего штамповку медных сплавов целесообразно проводить на гидравлических и фрикционных прессах;

в) повышенную чувствительность к схеме напряженного состояния. Из-за чего штамповка должна проводиться в ручьях закрытого типа и с малыми штамповочными углами;

г) чувствительность к неравномерной деформации. В связи с чем, разделку заготовок проводят на дисковых и ленточных пилах, а штамповку проводят с наибольшим количеством переходов.

Мелкие изделия: болты, винты и т.п. изготавливают холодной высадкой и выдавливанием с помощью кривошипных и фрикционных прессов.

Листовой штамповкой изготавливают: шайбы, баки, облицовку автомобилей и т.п. Для нее характерна одинаковая по изделию и мало отличающаяся от исходного материала толщина стенки.

Холодной листовой штамповкой подвергают материалы с толщиной стенки S£ 6 мм из малоуглеродистой стали, пластичной легированной стали, меди, латуни с содержанием меди > 60%, алюминия… .

Горячей листовой штамповке подвергают материал толщиной свыше 8 мм, а при его низкой пластичности и меньших толщин.

Листоштампованные детали имеют высокую точность и не нужда-ются в дополнительной механической обработке.

Характерным при сложных изделиях является разбивка процесса на большое число последовательных операций.

Дата добавления: 2015-02-19; просмотров: 1674;