Современные способы сверления отверстий.

Вопросы точения, фрезерования, обычного сверления, строгания можно изучить по учебникам теории резания. Однако многие современные технологические процессы там не описаны. В настоящем курсе даются некоторые, широко применяющиеся в настоящее время.

Глубокое сверление (рис. 6.19)

Сверление глубоких отверстий осуществляется на специальных станках для глубокого сверления. Например, изготовление коллекторов, трубных досок изделий тепловой и атомной энергетики осуществляется на машиностроительном заводе “ЗиО-Подольск” с помощью станка фирмы “Herman Kolb”. Здесь сверло, содержащее хвостовик с осевым отверстием, трубчатый стебель и режущую часть, закрепляется в шпинделе станка, который одновременно и вращается и осуществляет осевую подачу. К осевому каналу в шпинделе от насоса объемного типа подводится смазочно-охлаждающая жидкость (СОЖ), проходящаяя далее через трубчатый стебель к соплу в режущей части. После включения электродвигателя и срабатывания соответствующих средств автоматики запускается насос. Режущая часть, вращаясь, отделяет стружку, которая затем потоком СОЖ вымывается по пространству между стеблем и поверхностью отверстия и выбрасывается в стружкоприемник. Вообще проблема изготовления (обработки) глубоких отверстий (отношение длины отверстия к его диаметру больше 5) касается многих отраслей, поскольку такие отверстия выполняются в гребных валах, роторах и валах энергетических и силовых турбин, электрогенераторов, орудийных и ружейных стволах, деталях тепловой, атомной энергетики, нефтегазхимии. Обычно точные отверстия, в том числе и глубокие, в сплошном материале обрабатывают за несколько операций, которые делятся на две группы. К 1-й относятся операции сверления и чернового растачивания.

Сверление глубоких отверстий осуществляется на специальных станках для глубокого сверления. Например, изготовление коллекторов, трубных досок изделий тепловой и атомной энергетики осуществляется на машиностроительном заводе “ЗиО-Подольск” с помощью станка фирмы “Herman Kolb”. Здесь сверло, содержащее хвостовик с осевым отверстием, трубчатый стебель и режущую часть, закрепляется в шпинделе станка, который одновременно и вращается и осуществляет осевую подачу. К осевому каналу в шпинделе от насоса объемного типа подводится смазочно-охлаждающая жидкость (СОЖ), проходящаяя далее через трубчатый стебель к соплу в режущей части. После включения электродвигателя и срабатывания соответствующих средств автоматики запускается насос. Режущая часть, вращаясь, отделяет стружку, которая затем потоком СОЖ вымывается по пространству между стеблем и поверхностью отверстия и выбрасывается в стружкоприемник. Вообще проблема изготовления (обработки) глубоких отверстий (отношение длины отверстия к его диаметру больше 5) касается многих отраслей, поскольку такие отверстия выполняются в гребных валах, роторах и валах энергетических и силовых турбин, электрогенераторов, орудийных и ружейных стволах, деталях тепловой, атомной энергетики, нефтегазхимии. Обычно точные отверстия, в том числе и глубокие, в сплошном материале обрабатывают за несколько операций, которые делятся на две группы. К 1-й относятся операции сверления и чернового растачивания.

Рис. 6.19

Схема глубокого сверления

1- шпиндель; 2- люнет;

3- стебель; 4- направляющая втулка; 5- деталь;

6- стружкоприемник.

Они являются наиболее энергоемкими и сложными. Их основное назначение - обеспечение требований по расположению оси отверстий и ее прямолинейности. Ко 2-й группе относятся чистовые и отделочные операции (развертывание, чистовое раста-чивание, хонингование и др.).

Существуют разнообразные способы обрботки отверстий:

1) режущий инструмент неподвижен, а вращается заготовка; 2) заготовка неподвижна, а вращается режущая часть; 3)одновременно вращаются и сверло и заготовка; 4) заготовка неподвижна, а режущая часть совершает как осевые, так и вращательные движения - вибрационное сверление; 5) с наружным отводом стружки при глубоком сверлении; 6) с внутренним отводом стружки при глубоком сверлении; 7) эжекторное сверление и т.д.

Для всех способов, в той или иной степени, характерны следующие особенности:

1. Имеет место удаление, в некоторых случаях значительное, режущей части от шпинделя станка.

2. Базирование режущей части осуществляется на обработанную поверхность отверстия.

3. Принудительный отвод стружки из зоны резания осуществляется либо ее взаимодействием со стенками стружечных канавок, либо потоком

смазочно-охлаждающей жидкости (СОЖ).

При механической обработке заготовок встречаются следующие трудности:

- неплоскостность и повышенная шероховатость обработанной фрезой поверхности, на которую опирается направляющая втулка;

- огранка и волнистость профиля продольного сечения отверстия;

- сильно выраженная винтовая поверхность отверстия;

- увод и непрямолинейность оси отверстия;

- повышенные остаточные напряжения в поверхностном слое

- низкая стойкость инструмнта;

- плохая эвакуация стружки.

Следует отметить, что скорости движения режущей части инструмента для обработки заготовок при короткой силовой механической магистрали обычно рассматриваются как результат динамических явлений во всей системе станка. Подобные явления в магистрали от шпинделя к режущей части часто не учитывают. В случае длинной силовой магистрали этим пренебрегать уже не всегда можно.

Сверление глубоких отверстий осуществляется и другим способом, методом ВТА, в котором стружка отводится по внутреннему каналу в сверлильной трубе. Для этого используются режущие «головки», показанные на рис. 6.20 и приведенные в статье Могутова И.В.

Рис. 6.20. Режущие

«головки» для метода ВТА.

Достоинство такого метода в симметричном исполнении стебля из-за чего значительно снижены усилия, искривляющие стебель.

Недостатки- затруднения при отводе стружки по длинному каналу в сверлильной трубе.

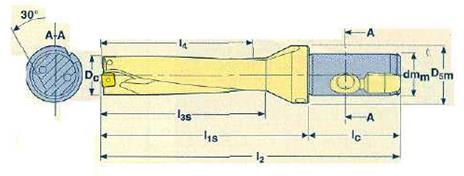

На рис. 6.21, 6.22 показаны свёрла, обеспечивающие высокую производительность при сверлении. Их эффективность объясняется высоким качеством изготовления и подводом СОЖ под давлением.

При этом для свёрла на рис. 6.21 должны выполняться следующие требования:

биение лезвия относительно оси шпинделя не должно превышать 0,04 мм; сверла с выработкой по передней кромке, не превышающей 0,1…0,3 мм в наибольшей точке, не рекомендуется использовать.

Рис.6.21

Рис.6.21

Спиральные цельные твердосплавные сверла со сквозным подводом СОЖ (фирма “SECO”) .

Допуск отверстия IT 8- 9.

Рис.6.22. Сверла со сменными пластинами и подводом СОЖ (Фирмы “SEGO”, “SANDVIK Coromant” и др. Глубина сверления до 5D, точность отверстия до 0,5 мм).

Дата добавления: 2015-02-19; просмотров: 3481;