Опорно-поворотные устройства

1.6.1. Общая характеристика и параметры

Опорно-поворотные устройства предназначены для передачи нагрузок от поворотной части на портал крана. В настоящее время в портальных кранах наиболее часто применяют опорно-поворотные устройства (ОПУ) трех типов — поворотную колонну, опорно-поворотный круг и круговой плоский или конический рельс.

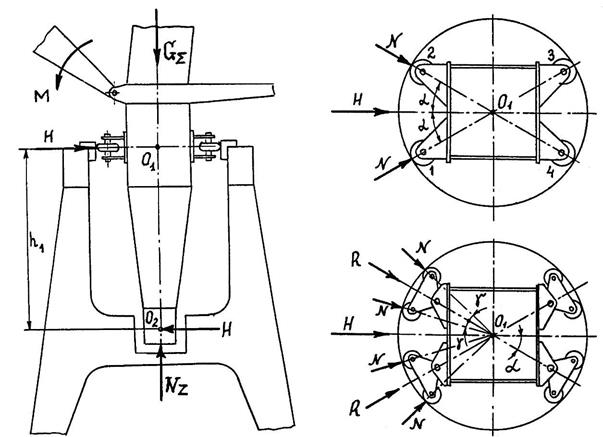

Опорно-поворотное устройство кранов с поворотной колонной (рис. 1.29) состоит из двух узлов.

|

Рис. 1.29 Схемы опорно-поворотного устройства крана с поворотной колонной, объяснения см. в тексте

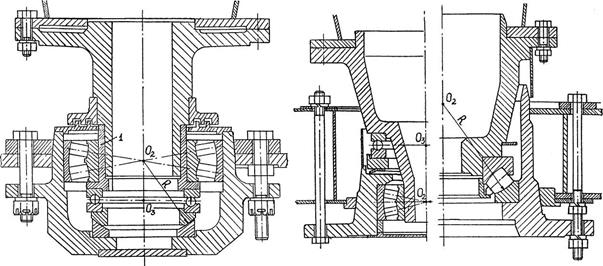

Верхний узел О1 представляет собой систему горизонтальных катков, обычно укрепленных на колонне и передающих на портал нагрузку при любом направлении момента М. При вращении крана катки перекатываются по закрепленному в портале рельсу. Предпочтительно, чтобы давление на портал при данном направлении момента М передавалось через два симметрично установленных катка 1, 2 (кран с грузом) или 3, 4 (кран без груза) (рис. 1.29,б) либо при больших значениях М – через четыре катка, попарно объединенных балансирами (рис. 1.29,в); в этом случае нагрузки на катки численно равны и не зависят от неточностей монтажа. Если внешние нагрузки на поворотную часть создают момент в плоскости перпендикулярной качанию стрелы, то вызываемое этим моментом горизонтальное давление передается на портал через два катка 1, 4 или 2, 3 в зависимости от направления момента. Нижний узел О2 (рис. 1.29,а) воспринимает вертикальное давление NZ от веса поворотной части с грузом и горизонтальное давление Н от момента М. Он представляет собой сочетание радиального и упорного подшипников (рис. 1.30,а,б) либо так называемый сфероконический подшипник (рис. 1.30,в), способный воспринимать соизмеримые радиальные и осевые нагрузки. Применение сферических типов подшипников обязательно из-за возможности угловых смещений подшипниковых колец вследствие неточностей монтажа (перекос оси колонны от теоретического вертикального положения); по этой же причине горизонтальные катки верхнего узла имеют сферические поверхности.

|

Рис. 1.30. Нижние узлы опорно-поворотного устройства кранов с поворотной колонной

При действии на поворотную часть вертикальной нагрузки Gå и вертикального момента М (рис. 1.29,а) давления на узлы опорно-поворотного устройства равны NZ = Gå, Н = М / h1. Наибольшие давления NZ и Н получаются по комбинации нагрузок II а (см. табл. 1.1). Давление N на каток верхнего узла по рис. 1.29,б равно N = H / 2сosa, а при балансирной системе по рис. 1.29,в – N = H / (4 сos a сos g).

Четкость расчетной схемы несущих конструкций поворотной части, отсутствие опасности ее опрокидывания, возможность применения серийных подшипников качения обеспечили этому типу опорно-поворотного устройства большое распространение. Эти преимущества достигаются за счет усложнения схемы портала, увеличения массы поворотной части портала, усложнения монтажа крана (необходим подъем поворотной части с нижней частью колонны на высоту, превышающую высоту портала). В кранах на колонне сложны выверка и регулировка опорно-поворотного устройства по высоте и в радиальном направлении. Для обеспечения вертикальности оси вращения О1О2 (см. рис. 1.29,а) оси катков и балансиров (рис. 1.29,б,в) часто устанавливают в эксцентриковых втулках. Особые трудности связаны с разгрузкой упорного подшипника от действия радиальных сил. Такие силы могут возникнуть из-за неточностей изготовления и монтажа, например при несоосности цилиндрических поверхностей детали 1 (см. рис. 1.30,а), на одну из которых посажено внутреннее кольцо радиального подшипника, а другая центрирует упорный подшипник. В этом случае центр О3 упорного подшипника смещен относительно оси вращения поворотной части, проходящей через центр О1 кругового рельса (рис. 1.29,а) и центр сферы сферического радиального подшипника О2 (рис. 1.30,а).

При вращении поворотной части отрезок О2 О3 описывает коническую поверхность, а упорный подшипник перемещается в горизонтальной плоскости, чему препятствуют силы трения нижнего кольца по опорной поверхности. Известны случаи разрушения упорных подшипников, даже рассчитанных с двукратным запасом по силе NZ. Часто применяемое устройство пары сферических шайб между упорным подшипником и неподвижным корпусом (см. рис. 1.30,а) не увеличивает надежности конструкции, поскольку между шайбами по поверхности радиуса R существуют большие силы трения. Для уменьшения влияния погрешностей в системе портал–колонна на работу упорного подшипника последний иногда устанавливают на тарельчатых пружинах (рис. 1.30,б) или на упругих прокладках.

В конструкции, представленной на рис. 1.30,в, при перекосе внутреннего и наружного колец подшипника ролики, расположенные на одном диаметре, находятся на неодинаковых расстояниях от оси вращения О1 О2 (см. рис. 1.29,а) и имеют разные линейные скорости, что может привести к усталостному разрушению элементов сепаратора, разделяющих ролики. Достаточно надежным является решение, когда радиальная нагрузка воспринимается радиальным сферическим подшипником, как на рис. 1.30,а, а в качестве упорного применен сфероконический подшипник, опирающийся на корпус.

|

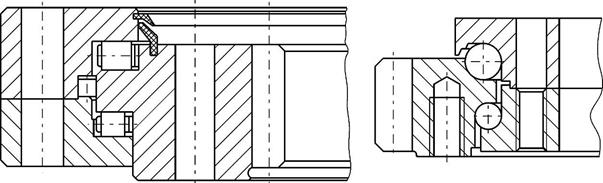

Рис. 1.31. Опорно-поворотные круги: а – трехрядные роликовые с внутренним зацеплением фирмы «Роте Эрде» (ФРГ); б – двухрядные шариковые с внешним зацеплением

Они компактны (имеют малые высоту и массу, свободное внутреннее пространство), что позволяет уменьшить габариты оголовка портала в плане; надежны и долговечны и поэтому в настоящее время получили наибольшее распространение.

Диаметр выпускаемых в России шаровых и роликовых опорно-поворотных кругов (ОПУ) — до 3150 мм (при опрокидывающем моменте 3600 кНм). Диаметр трехрядных роликовых опорно-поворотных кругов фирмы «Роте Эрде» (Rote Еrde) (рис. 1.31,а) достигает 8,22 м.

Из-за значительных размеров по диаметру и небольших в поперечном сечении собственная жесткость опорно-поворотных кругов мала. Для нормальной их работы, исключения заедания и перегрузки колец нужно соблюдать жесткие требования к конструкции, примыкающей к опорно-поворотному кругу. Так, неплоскостность опорной поверхности конструкции не должна превышать 0,0001 габаритного диаметра опоры, шероховатость опорной поверхности не более 40 мк. На опорных поверхностях желательны центрирующие окружные бурты с цилиндрическими поверхностями.

Опорно-поворотные круги воспринимают значительные статические и динамические нагрузки, опираются на основание переменной жесткости, что с учетом статической неопределимости создает значительные трудности для расчета распределения нагрузок в сложных ОПУ. Но это обстоятельство не отражается на разработке новых конструкций машин, так как типоразмер опоры выбирают в соответствии с указанными нагрузками.

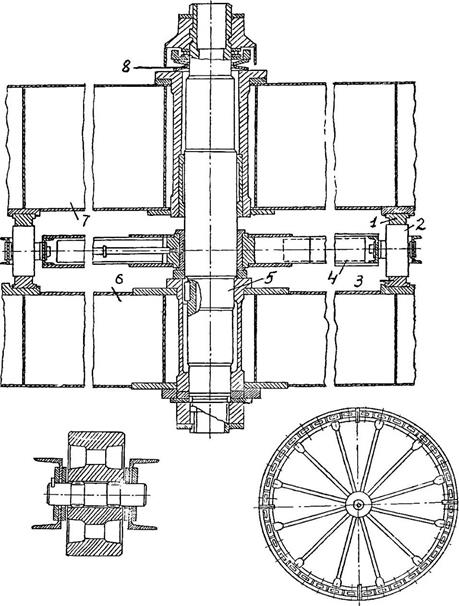

Если нагрузки на ОПУ крана велики и не удается подобрать соответствующий опорно-поворотный круг, то применяют ОПУ с плоским или коническим круговым рельсом (рис. 1.32).

В ОПУ с плоским круговым рельсом поворотная часть 7 опирается на катки 2, которые контактируют с двумя плоскими рельсами 1 и 3. Нижний рельс 3 выполнен в виде кольца, закрепленного на портале 6; верхний рельс 1 состоит из двух участков кольца и прикреплен к платформе 7. Катки объединены сепаратором 4, который центрируется относительно рельса на портале 6 с помощью укрепленной в портале центральной цапфы 5.

Цапфа 5 одновременно воспринимает горизонтальные нагрузки. Вертикальное натяжение муфты предельного момента обеспечивается тарельчатой пружиной 8.

Катки 2 на рис. 1.32,а,б цилиндрические; реже их делают коническими. Цилиндрические катки проще и дешевле; их недостатком является различие линейных скоростей точек катка, расположенных на одной образующей на разных расстояниях от оси вращения поворотной части, и связанные с этим скольжение точек катка по касательной к рельсу и износ катков.

При конических катках, вершина конуса которых лежит на оси вращения поворотной части и совпадает с вершиной конической поверхности рельса (что требует высокой точности изготовления и монтажа), скольжения нет, однако появляются осевые силы, воспринимаемые опорами осей катков, и усложняется сепаратор.

Катки опираются на неподвижные, закрепленные в сепараторе оси через подшипники скольжения либо через игольчатые подшипники качения; последнее решение более экономично.

|

Рис. 1.32. Опорно-поворотное устройство портального крана с плоским круговым рельсом:

а – вертикальный разрез; б – каток; в – сепаратор с катками

Применение нормальных шариковых или роликовых подшипников в катках сопряжено с неоправданным увеличением диаметра катков. Требования устойчивости поворотной части против опрокидывания часто вынуждают ставить противовесы на платформе и предопределяют значительные диаметры кругового рельса и размеры оголовка портала в плане.

Для закрепления центральной цапфы нужны мощные связи в оголовке, которые вместе с цапфой занимают практически все пространство, ограниченное контуром опорно-поворотного устройства.

1.6.2. Особенности расчета ОПУ

Расчет ОПУ заключается в определении давлений на катки и момента сил трения при вращении крана. Для ОПУ кранов с поворотной колонной и на опорно-поворотном круге эти вопросы освещены в общем курсе грузоподъемных машин [1, 15]. Рассмотрим решение этой задачи для кранов с ОПУ с плоским или коническим круговым рельсом (см. рис. 1.32).

Задача об определении давлений на катки многократно статически неопределима. Рассмотрим определение давлений на катки, вызываемых действием вертикальной нагрузки Gå и момента Мy (рис. 1.33).

Допустим, что до нагружения все работающие катки касаются обоих рельсов и опорные поверхности абсолютно жесткие. При больших диаметрах поворотная платформа опирается на два многокатковых сектора с общим числом работающих катков n.

Давление на i-й каток, расположенный на расстоянии ri от оси вращения, равно Ni = NG + NМi, где NG и Nмi — соответственно давления от центрально приложенной нагрузки Gå и момента My.

При принятых допущениях нагрузка Gå равномерно распределена между всеми работающими катками, т.е. NG = Gå / n. Распределение давлений Nмi подчиняется линейному закону (рис. 1.33) и определяется из выражения NМi = Nм ri/R, где NM – давление на каток, удаленный от оси вращения на наибольшее расстояние R; R – радиус кругового рельса. Момент всех давлений Nм равен моменту внешней нагрузки Мy и определяется по формуле

.

.

Давление на наиболее нагруженный каток определяется по выражению  , а на наименее нагруженный — по формуле

, а на наименее нагруженный — по формуле  . При нормальной работе должно быть Nmin > 0, т.е.

. При нормальной работе должно быть Nmin > 0, т.е.  .

.

Выполнение этого условия обеспечивается уравновешиванием поворотной части. При возрастании момента Мy задние катки последовательно выходят из работы. При отрыве всех задних катков вступает в работу центральная цапфа и момент Мy уравновешивается ее реакцией и давлениями на передние катки. Это происходит при особых нагрузках и при нормальной эксплуатации не должен иметь места. Для уменьшения динамических нагрузок при случайных перегрузках удерживающее усилие центральной цапфы передается через тарельчатые пружины (рис. 1.32,а).

Рис. 1.33. Схемы к определению давлений на катки опорно-поворотного устройства

Рис. 1.33. Схемы к определению давлений на катки опорно-поворотного устройства

|

Если на поворотную часть дополнительно действуют горизонтальные внешние силы, перпендикулярные плоскости качания стрелы и создающие дополнительно момент Мx, то плоскость действия суммарного вертикального момента М смещается от плоскости качания стрелы на соответствующий угол. При этом расчет давлений на катки можно выполнять как указано выше, но расстояния ri для всех работающих катков берут относительно оси О XO в плоскости действия момента М.

Дата добавления: 2015-02-19; просмотров: 13756;