Основы управления запасами запасных частей и материалов

При материальной подготовке одним из сложных и важных вопросов является обеспечение в период технической эксплуатации оборудования предстоящих работ запасными частями и материалами. Потребность на запасные части, материалы возникает в результате появления отказов у эксплуатируемых машин, их плановых технических обслуживаний и ремонтов, а также в связи с аварийными ремонтами.

Разработке теории и практическому решению проблемы обеспечения запасными частями и материалами в процессе технической эксплуатации машин уделяется много внимания и у нас и за рубежом. Методической базой для этого служат положения теории управления запасами и теории массового обслуживания [26].

При этом, исходя из имиджа предприятия, парка оборудования и сложившейся на конкретный момент времени системы материально-технического снабжения (по данным службы маркетинга предприятия), наличия или отсутствия специализированных ремонтных предприятий, последовательно определяют стратегию управления запасами, номенклатуру их и количество. Последовательная проработка этих вопросов особенно актуальна в условиях экономической самостоятельности, конкуренции предприятий, когда номенклатура, количество и сроки пополнения запасов должны быть оптимальными, экономически выгодными. К критериям оптимизации и ограничениям при этом в большинстве случаев относят: вероятность достаточности каждого наименования запасных частей или комплекта ЗИП (запасные части, инструмент, принадлежности); допустимое время простоя машины в неработоспособном состоянии в связи с заменой конструктивных элементов; значения комплексных показателей надежности - коэффициента готовности Кг или коэффициента технического использования Кти; значение функции затрат и др. Очевидно, что задача обеспечения эксплуатируемых машин запасами в условиях приоритета экономических показателей деятельности предприятия должна решаться как прямая задача оптимизации, т.е. определенному уровню достаточности запасов должно соответствовать минимальное значение функции затрат.

К видам затрат могут быть , например, отнесены: затраты на приобретение или изготовление, транспортировку и хранение запасов; ущерб, связанный с длительным отсутствием запасов; ущерб, обусловленный списанием неиспользованных запасных частей в связи со снятием с эксплуатации морально или физически устаревших машин и др.

Наибольшее применение в практике управления запасами нашли периодическая стратегия, когда пополнение запасов производится через определенные, заранее установленные промежутки времени Тi, и стратегия с критическим уровнем, когда пополнение запасов осуществляется при достижении ими критического уровня n. В обоих случаях запас может быть восстановлен до максимального N или до постоянного объема V. Таким образом, на практике могут быть использованы такие стратегии управления запасами: T, N - периодическая до максимального на данном этапе эксплуатации оборудования уровня; T, V - периодическая до постоянного объема; n, N - критическая до максимального уровня; n, V - критическая до постоянного объема.

Стратегия (T, V) приемлема в условиях гарантированного, нормативного снабжения и стабильного спроса. В этом случае процесс управления запасами установившийся; он наиболее эффективен при технической эксплуатации оборудования стабильно работающих предприятий массового или крупносерийного типов производства.

Стратегия (T, N) наиболее гибкая, позволяющая реагировать на изменение спроса, но требующая для своей реализации гарантий со стороны поставщиков, источников пополнения запасов.

Стратегия (n, N) и (n, V) сложны в реализации, так как требуют постоянного учета расхода запасов, наличия гарантированных средств и источников их пополнения.

При выборе состава , номенклатуры запасов, в частности запасных частей, руководствуются данными об интенсивности отказов, наработке конструктивных элементов, времени простоя машины, связанном с его заменой, а также затратах, сопутствующих этой замене. В принципе запасной частью, в смысле конструктивной сложности, можно считать отдельную деталь, сборочную единицу, агрегат, блок, ЗИП и так далее, т.е. указанный выше анализ можно проводить многовариантно - с запчастями различного i-го уровня. В работе [19] рассматриваются четыре таких варианта сопоставления затрат С и времени простоя tn для различный уровней запчастей:

(2.39)

(2.39)

В зависимости от того, какие показатели важнее в данный момент, оперативные (время простоя) или экономические (затраты), являются нормируемыми, принимается тот или иной вариант, уровень запчастей. устанавливается их номенклатура. При этом, очевидно, время простоя машины включает в себя:

tn,i = tз,i + tд,i + to,i, (2.40)

где tз,i - время непостредственной замени конструктивного элемента i-го уровня; tд,i - время, затраченное на доставку элемента к машине; to,i - организационное время, связанное с установлением неисправного элемента, его приобретением (поиск поставщика, оформление договора и т.п.).

Затраты на замену i-го конструктивного элемента определяются в соответствии с зависимостью:

Сi = Cn,i + Cт,i + Cэ,i + Cз,i - Cв,i , (2.41)

где Сn,i - затраты на приобретение i-го элемента; Ст,i - транспортные расходы; Сэ,i - затраты, связанные с эксплуатацией, храненеием i-го элемента; Сз,i - затраты на его замену; Св,i - возвратная стоимость i-го элемента. В работе [19] указывается, что возвратная стоимость Св,i учитывается лишь в том случае, если заменяемый элемент подлежит восстановлению и повторному использовани. Вместе с тем, эта стоимость , очевидно, должна учитываться и в том случае, когда заменяются неисправные сборочные единицы, агрегаты, а их исправные составные элементы переводятся в разряд запасных частей низшего уровня, например, в разряд деталей.

Наиболее ответственным этапом управления запасами является этап определения их количества, которое должно быть, одновременно достаточным для бесперебойной работы оборудования и минимальным с точки зрения “замораживания” основных и оборотных средств.

Количество запасных частей определяется в зависимости от того, что принято считать запасными частями - ЗИП или запасные части россыпью, от исходной надежности оборудования , от типа производства и планируемого периода работы оборудования, наличия и места расположения поставщиков, надежности поставок и др. В наибольшей степени этим условиям соответствует соотношение [19]:

aз = Вер{m £ n}=  Pi,n(tэ), (2.42)

Pi,n(tэ), (2.42)

где a3 - вероятность того, что число замен конструктивных элементов m (m=0,1,2,.....n¢) в планируемом периоде эксплуатации tэ будет не больше числа запасных частей nз; Рi,n - вероятность того, что за время tэ из числа n конструктивных элементов определенного типоразмера потребует замены ровно i элементов.

При больших значениях tэ распределение вероятностей Pi,n(tэ) описывается распределением Пуассона:

Р(i,mср) =  , (2.43)

, (2.43)

где mср - среднее число замен элементов за длительность их наработки t, определяемое по формуле:

mср =Lзt. (2.44)

В формуле (2.44) Lз- суммарная интенсивность замен элементов, равная:

Lз = l1 + l2 + l3 + l4 =  i, (2.45)

i, (2.45)

где l1 - интенсивность замен, обусловленных отказами элементов конкретного типоразмера; l2 - интенсивность замен, связанных с осуществлением различных видов технического обслуживания; l3 - интенсивность замен, вызванных проведением плановых ремонтов машин; l4 - интенсивность замен элементов из состава хранящихся на складе запасных частей. После подстановки (2.43) и (2.44) в (2.42) окончательно получаем:

aз =  (2.46)

(2.46)

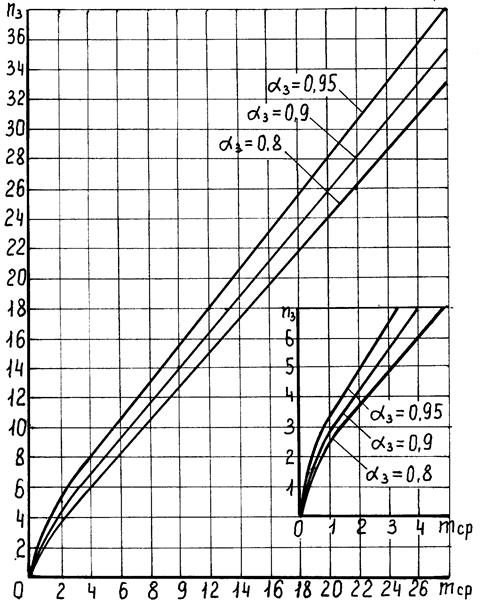

Таким образом, задаваясь вероятностью достаточности числа запасных частей aз и L3 (по опыту, например, эксплуатации подобных элементов), можно определить их количество n3 на планируемую наработку t. В работе [19] приводится графическая интерпретация формулы (2.46). Графиком удобно пользоваться при известных aз и mср (рис. 2.6)

Рис. 2.6. График для определения количества запасных частей

Рассмотренная методика ориентирована на решение однономенклатурной задачи, когда решается задача определения количества запчастей одного типоразмера. Однако, она является основой и для решения многономенклатурных задач (определения количества запчастей в составе ЗИП). Подробно об этих задачах изложено в работах [19, 26]. Анализ выражения (2.45) позволяет сделать весьмо полезные выводы. Основным из них является вывод о том, что в конкретных случаях составом суммарной интенсивности L3 замен можно варьировать: или исключая из состава отдельные составляющие lj или вводя в состав дополнительные составляющие интенсивности. Так, если техническая эксплуатация оборудования ведется по системе ТОиР оборудования с непрерывным контролем параметров допустимо исключение составляющей l1.

Достоинством рассмотренной методики является также то, что она позволяет косвенно учитывать “возраст” - наработку с начала эксплуатации - и интенсивность использования оборудования путем варьирования значений вероятности достаточности количества запчастей.

Управление запасами материалов на определенный период технической эксплуатации оборудования осуществляется по указанным выше стратегиям. При определении количественных показателей запасов (оптимального периода пополнения запасов - Тп; оптимального предельного уровня запасов -

; оптимального объема запасов - Q; затрат, отнесенных к одному дню хранения - С) в качестве исходных данных используют: интенсивность спроса m (например, кг/день); издержки хранения, в единицу времени S (например,

; оптимального объема запасов - Q; затрат, отнесенных к одному дню хранения - С) в качестве исходных данных используют: интенсивность спроса m (например, кг/день); издержки хранения, в единицу времени S (например,  ); ущерб обусловленный отсутствием единицы материала d (например,

); ущерб обусловленный отсутствием единицы материала d (например,  ) и фиксированные издержки g каждого заказа материала (руб). С учетом этого количественные показатели запасов материалов определяются по зависимостям [19]:

) и фиксированные издержки g каждого заказа материала (руб). С учетом этого количественные показатели запасов материалов определяются по зависимостям [19]:

=

=  ; (2.47)

; (2.47)

Тn =  ; (2.48)

; (2.48)

Q =  ; (2.49)

; (2.49)

=

=  . (2.50)

. (2.50)

Значительный интерес для предприятий различных форм собственности представляет проблема управления запасами запчастей, предназначенными для технической эксплуатации импортного оборудования [27]. В этом случае проблему управления запасами необходимо решать одновременно с закупкой оборудования и в зависимости от ее формы: индивидуальная непосредственно у фирмы-изготовителя; через сервисную отечественную или смешанную организацию; централизованная и т.п. В общем случае эта проблема напрямую зависит от фактора коммерческой надежности закупаемого оборудования , выбора поставщика, а также от формы организации и метода проведения технического обслуживания этого оборудования в послегарантийный период. В некоторых случаях, касающихся быстросменяемых запчастей, бывает целесообразным осуществлять закупку запасных частей одновременно с закупкой оборудования на весь период его эксплуатации .

Дата добавления: 2015-02-16; просмотров: 1780;