Сварных соединений

Хладостойкость сварных соединений в основном определяется мар-кой основного металла. Однако присадочные материалы, технология изго- товления сварных соединений, их конструктивное выполнение также в значительной мере определяют поведение сварных конструкций при низких температурах.

Химический состав металла шва зависит от состава присадочного металла, степени его смешивания с основным металлом, легирования эле-ментами и выгорания их при сварке, защиты зоны расплавленного металла. Свойства металла шва также зависят от способа сварки, погонной энергии сварки, характера эксплуатации, температуры изделия и окружающей среды при сварке и других факторов. При определении приемлемого варианта получения шва обычно проводят совокупную оценку влияния всех факторов, оптимизируя отдельные из них.

Наиболее простой способ сравнительной оценки свойств – испыта- ние на ударную вязкость с определением как абсолютного уровня вязкости металла при температуре выше порога хладноломкости, так и самого тем-пературного порога хладноломкости Ткр.1. Верхним порогом хладнолом- кости считается температура, при которой полностью исчезают в изломе образцов хрупкие участки.

На рисунке 7.4  приведен пример, когда оптимизация условий сварки шва (погонной энергии) проводилась по верхнему порогу хладноломкости.

приведен пример, когда оптимизация условий сварки шва (погонной энергии) проводилась по верхнему порогу хладноломкости.

1– сварка при Т = 200С; 2 – сварка при Т = - 450С

Рисунок 7.4 – Верхние пороги хладноломкости металла шва при

сварке электродами УОНИ -13/45

Естественно, что при изменении условий сварки одновременно изменяются химический состав шва и его кристаллизация. Лучшие результаты получены при погонной энергии сварки от 1800 до 2400 кДж/м.

Термический цикл сварки, определяющий скорость охлаждения сва- рного соединения, весьма существенен для зон термического влияния. Удовлетворительные свойства этих зон при неизменном составе основного металла могут быть получены только за счет рационального термического цикла, зависящего от погонной энергии и скорости сварки. Он способен вызвать рост зерна, закалку металла, его старение, отпуск и т.д. Одни и те же условия сварки неоднозначно влияют на порог хладноломкости шва и околошовных зон двух близких по составу сталей -Ст.3сп и 20(рис.7.5)[18].

Отрицательное влияние термического цикла сварки на свойства ме -талла шва и околошовных зон можно уменьшить, применяя подогрев или последующую термическую обработку сварного изделия.

Рисунок 7.5 – Влияние погонной энергии сварки на расположение верхних

порогов хладноломкости металла шва при сварке

электродами УОНИ 13/45 (1), зоны рекристаллизации стали

Ст.3сп (2), зоны рекристаллизации стали 20 (3)

Для сталей, чувствительных к термическому циклу сварки, в особен-ности если металл сваривается в термически обработанном состоянии, в первую очередь необходимо оптимизировать условия сварки по термичес-кому влиянию на околошовную зону, а затем, в случае недостаточно высо-ких свойств металла шва, улучшать их соответствующим выбором приса-дочных материалов.

Пластические деформации металла и деформационное старение от- носятся к наиболее сильным отрицательным факторам, вызывающим хруп-кость металла при понижении температуры в случае, если они происходят в неблагоприятно ориентированных концентраторах напряжений, распо-ложенных в зоне нагрева от сварки. К неблагоприятно ориентированным относятся концентраторы, плоскость которых перпендикулярна направле-нию главной деформации удлинения. Например: непровары в перпенди- кулярно пересекающихся стыковых швах, непровары в корне многослой-ных швов, где концентрируются пластические деформации по мере нало-жения слоёв; стыки двух несваренных между собой элементов, пересекае-мых перпендикулярными швами; концы фланговых швов в зоне перехода стержневого элемента к косынке; места остановки процесса сварки, в ко-торых возник непровар, плоскость которого перпендикулярна оси шва; места пересечения соединений с не полностью проваренными швами. К неблагоприятно ориентированным концентраторам относятся также линии перехода от шва к основному металлу и непровары в тех случаях, когда на некотором небольшом расстоянии от них параллельно укладываются короткие швы, поперечная местная усадка которых вызовет концентрацию пластических деформаций.

Пластические деформации создаются, как правило, вследствие усад- ки металла или при его изгибе. Пластическая деформация в концентра то-ре, накопленная при температуре, когда металл находится в вязком состо-янии, отрицательно сказывается затем в случае работы металла при низкой температуре. Если низкоуглеродистую или низколегированную сталь, склонную к деформационному старению, после пластической деформации нагревать до 200…300°С, то происходит заметное увеличение их хрупкос-ти. Подобный эффект возникает, если пластические деформации происхо-дят непосредственно при температуре 200…300°С в процессе сварки. Та-кое явление условно называют динамическим старением.

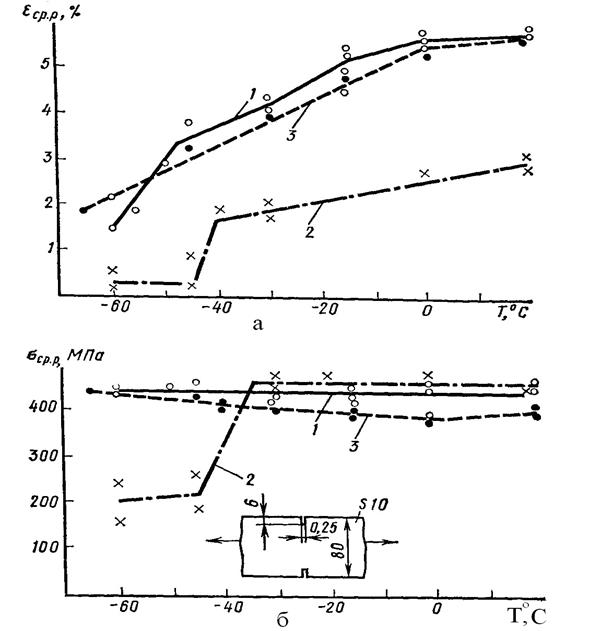

На рисунке 7.6  приведены результаты испытаний на растяжение стали 15ХСНД. Регистрировалось среднее разрушающее напряжение sср.р и средняя разрушающая деформация

приведены результаты испытаний на растяжение стали 15ХСНД. Регистрировалось среднее разрушающее напряжение sср.р и средняя разрушающая деформация  ср.р в ослабленном сечении.

ср.р в ослабленном сечении.

1 – исходное состояние; 2 – после старения;

3 – после старения и отпуска при Т = 650оС

Рисунок 7.6 – Влияние деформационного старения и последующего отпуска на пластичность(а )и прочность(б) образцов из стали

15ХСНД с надрезами

В первом случае на образцах при комнатной температуре выполня- лась прокатка средней части вдоль образца для создания пластической де-формации около 1% (возле дна надреза возникала существенно большая пластическая деформация). Затем образцы проходили старение при

Т = 250°C в течение 3 часов. Старение вызвало дополнительное снижение средней пластической деформации приблизительно на 2%, а sср.р при тем-пературе Т < - 40°C становилось ниже предела текучести s0,2. Последую-щий отпуск образцов при Т = 650оС в течение 3 часов устраняет вредное влияние старения.

Во втором случае (рис. 7.7)  по кромке образца из стали 22К про-изводилась наплавка валика. Сварочная пластическая деформация вызы- вала в корне надреза динамическое старение непосредственно в процессе сварки. Это привело к снижению

по кромке образца из стали 22К про-изводилась наплавка валика. Сварочная пластическая деформация вызы- вала в корне надреза динамическое старение непосредственно в процессе сварки. Это привело к снижению  ср.р во всем диапазоне температур и сдвигу Ткр.2 приблизительно в область от –30 до – 40°C. Последующий от-пуск восстановил прочность и пластичность.

ср.р во всем диапазоне температур и сдвигу Ткр.2 приблизительно в область от –30 до – 40°C. Последующий от-пуск восстановил прочность и пластичность.

1 – исходное состояние;

2 – после наплавки по кромке;

3 – после наплавки и высокого отпуска при Т = 650оС

Рисунок 7.7 – Влияние деформационного старения и последующего отпуска на пластичность (а) и прочность (б) надрезанных образцов

из стали 22К

Форма сварных соединений в случае вязкого состояния металла и отсутствия дефектов при однократном нагружении не является причиной разрушения сварных конструкций при средних напряжениях, меньше рас-четных или близких к ним, но при хрупком или квазихрупком состоянии металла может оказаться достаточной причиной для того, чтобы произош-ло разрушение через концентрацию напряжений. Опасность тех или дру-гих конструктивных форм зависит от степени хрупкости металла. Так как количествен-ные соотношения еще не установлены, то можно лишь ука-зать порядок возрастания опасности разрушения. Наименьшую концентра-цию имеет стыковое соединение с плавным переходом от шва к основному металлу. Затем следуют соединения с угловыми швами с полным прова-ром. Нахлёсточные соединения, когда швы работают как лобовые или фланговые, уже имеют значительную концентрацию напряжений, но бла-годаря высоким пластическим свойствам металла шва и относительно не-большим размерам катетов это обычно не является причиной хрупких разрушений. Наибольшую опасность представляют стыковые и тавровые соединения с неполным проваром. Опасность разрушения при тех или иных формах соединения зависит от радиусов закругления и абсолютных размеров элементов, которые принимают участие в сварном соединении. Чем меньше радиусы и больше размеры свариваемых деталей, тем опаснее концентратор. В нахлёсточных соединениях широких элементов с косын-ками даже радиус закругления, формируемый концом флангового шва, может оказаться достаточным для начала хрупкого разрушения основного металла при низких температурах.

Дефекты сварных соединений: несплавления, трещины, плоские по форме шлаковые включения, острые подрезы, места пересечения швов с участками расслоения металла, мелкие невидимые трещины в угловых швах нахлёсточных соединений, непроваренные места остановки процесса сварки, а также вырезы с маленькими радиусами после термической резки, неплавные переходы корневых валиков к основному металлу в много- слойных швах, глубокие неровности от чешуйчатости поверхности шва, сильные сужения швов из-за нарушения режима сварки- способны вызвать разрушение при низких температурах.

Опасность хрупкого разрушения также зависит от условий эксплу- атации. Одной из причин подобного рода является усталость металла. Про- является она двояко. На первой стадии из-за циклических нагрузок в зоне концентрации напряжений возникает усталость металла и появляются ми-кротрещины. На этой стадии нет еще видимых трещин, однако сопротив-ляемость металла началу разрушения понижается. При ударном нагруже-нии снижается работа начала разрушения – это увеличивает скорость рас-пространения трещины, повышает критическую температуру хрупкости. Позднее, на второй стадии, появляются трещины усталости, которые явля- ются опасными концентраторами, так как, достигнув критических разме-ров, вызовут внезапное разрушение сварной конструкции. Число разруше-ний оборудования растет по мере увеличения их срока службы и вызвано как накоплением усталости в металле, так и появлением усталостных мик-ротрещин.

На сопротивляемость хрупкому разрушению сварных конструкций кроме усталости отрицательно влияют также старение (изменение свойств металла в процессе продолжительного его пребывания при высоких темпе-ратурах), наводороживание и радиация. Эти факторы уменьшают вязкость металла и повышают критические температуры.

Дата добавления: 2015-01-10; просмотров: 1324;