Виды сварных соединений

Сварные соединения, получаемые дуговой и газовой сваркой, можно разделить на 4 основных вида:

1) стыковые, когда свариваемые стыки деталей лежат в одной плоскости;

2) нахлесточные, когда свариваемые детали накладывают друг на другаи соединяют двумя сварными швами;

3) угловые, когда свариваемые детали устанавливают друг относительно друга под углом;

4) тавровые, когда свариваемые детали в соединении образуют букву “Т”.

Наиболее простыми и прочными являются стыковые соединения. Им следует отдавать предпочтение при проектировании сварных конструкций. При сварке материалов различной толщины необходима подготовка кромок соединяемых деталей до равной толщины [10, с.13]:

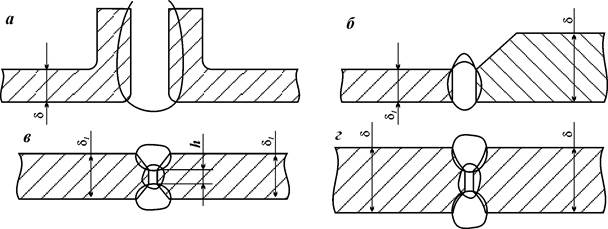

а) кромки отгибают (рис. 7.1, а) при толщине свариваемых листов менее 3 мм;

б) кромки не разделывают при толщине листов до 8 мм (ручная дуговая сварка) и до 20 мм (автоматическая дуговая сварка);

|

в) кромки разделывают, оставляя на стыках деталей плоские поверхности высотой 2...4 мм при толщине деталей свыше величин, указанных в п. 6 (см. рис. 7.1, б, в, г).

Рис. 7.1. Подготовка кромок в стыковых сварных соединениях:

а – при d < 3 мм; б – при d ¹ d; в – с прямыми фасками и h = 2...4 мм;

г – с круговыми фасками

Следует иметь в виду, что круговые фаски на стыках деталей получают точением, прямые фаски – фрезерованием или строганием. При толщине свариваемых деталей свыше 20 мм фаски снимают автоматической газовой резкой. Разделку стыков с криволинейными скосами применяют, в основном, для прямых и круговых швов [10, с.14].

Для повышения сопротивления усталости соединений, а также с целью снятия остаточных температурных напряжений и поводки готовой конструкции, сварные швы должны быть обработаны:

1) термически, т.е. готовое изделие подвергают низкому отжигу при

t° = 600...650°С, или

2) упруго пластически т.е. готовое изделие обдувают дробью из мелких стеклянных или фарфоровых шариков диаметром 0,05…0,20 мм, либо прокатывают роликами при нормальных или повышенных температурах [2, с.66].

Дата добавления: 2015-02-19; просмотров: 1355;