Мікрометри і вимірювальні головки

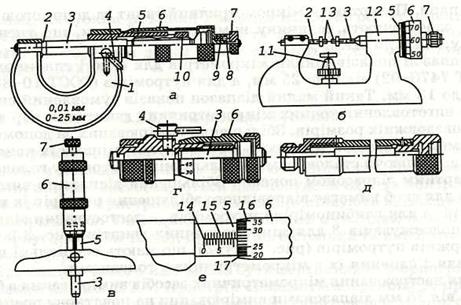

Мікрометри (ГОСТ 6507-90; рис. 4.8) служать для вимірювання лінійних розмірів зовнішніх і внутрішніх поверхонь, глибин отворів, пазів, висоти уступів тощо. Відмінною конструктивною ознакою мікрометрів є наявність у них точного мікрометричного різьбового з'єднання з малим кроком (0,5 мм), яке служить для перетворення малих переміщень гвинта у більші лінійні переміщення на зовнішній циліндричній поверхні барабана (гайки). Тому ціна поділки додаткової шкали з 50 поділками складає 0,01 мм.

Результат вимірювання отримують як суму показів основної шкали 15 (рис. 4.8, є), що нанесена вздовж циліндричної поверхні нерухомої гайки 5 (рис. 4.8, а) та торцевої поверхні барабана 6, який жорстко закріплений на гвинті 3 та разом з ним може рухатися вздовж своєї осі відносно вимірювальної п'ятки 2 скоби 1. Конструкція мікрометричної скоби зображена на рис. 4.8, а, а пристрій відліку — на рис. 4.8, є.

Гладкі мікрометричні скоби(рис. 4.8, а, б) служать для вимірювання розмірів зовнішніх поверхонь, глибиноміри(рис. 4.8, в) — для вимірювання глибини западин, а мікрометричні нутроміри(рис. 4.8, г) — для вимірювання внутрішніх поверхонь. П'ятка 2 гладкого мікрометра (рис. 4.8, а, б), яку часто роблять регульованою, служить для точного виставляння шкали на нульову позначку.

Рис. 4.8. Види мікрометрів

Рекомендують такий порядок налагодження мікрометра на нульовий розмір. Спочатку мікрометричний гвинт закріплюють за допомогою ексцентрикового затискача. Після цього, відпустивши конічну гайку та роз'єднавши барабан 6 з мікрометричною гайкою 5, виставляють положення барабана відповідно до нульового значення розміру на коловій шкалі 16 (рис. 4.8, є) і закручують конічну гайку, з'єднуючи тим самим барабан 6 і мікрометричну

гайку 5.

Ручка храпового механізму 7 зі штифтом 8 і пружиною 9 утворюють муфту, що запобігає перевантаженню мікрометричної гвинтової пари. Повертаючи мікрометричний гвинт за допомогою ручки 7, забезпечують величину вимірювальної сили, що тисне на п'ятку, від 5 до 9Н.

Діапазон показів шкали мікрометрів для скоб і глибиномірів (ГОСТ 7470-92) від 0 до 25 мм, а для нутромірів (ГОСТ 10-88) — від 0 до 13 мм. Такий малий діапазон показів зумовлений складністю виготовлення точних мікрометричних гвинтових пар значних повздовжніх розмірів. Збільшення вимірюваних за допомогою мікрометрів розмірів досягають відповідними змінами їх конструкцій, залишаючи сталою вимірювальну мікрометричну головку зі стандартним діапазоном показів. Збільшення діапазонів вимірювання для скоб вимагає відповідного збільшення розмірів їх конструкцій, а для глибиномірів і нутромірів — застосування відповідних подовжувачів 3 для мікрометричних гвинтів (рис. 4.8, в) та стержнів нутромірів (рис. 4.8, д), що мають спеціальні поверхні для з'єднання їх з мікрометричними головками.

Для настроювання мікрометричних засобів вимірювання з більшими від 25 мм діапазонами вимірювання на початкову позначку шкали їх комплектують спеціальними кінцевими мірами. Для гладких мікрометрів кінцевими мірами є спеціальні стержні, для глибиномірів — спеціальні трубки, а для нутромірів — гладкі мікрометричні скоби. За допомогою спеціальної кінцевої міри налагоджують пікали засобів як на умовну нульову, так і на умовну кінцеву позначки. Це дає змогу за допомогою одної кінцевої міри перекривати розміри 2 х 25 мм = 50 мм. Тому відповідно до стандартів визначений такий ряд діапазонів вимірювання для гладких мікрометричних скоб і глибиномірів: 0...25 мм; 25...50 мм; 50...75 мм; 75...100 мм; 100...200 мм (з двома кінцевими мірами довжиною 125 мм і 175 мм); 300...2000 мм.

Для нутромірів найменші вимірювані розміри отворів зумовлені конструктивними розмірами мікрометричної головки. Тому діапазони вимірювання для них такі: 50...63 мм; 60-73 мм; до 500...600 мм.

Крім гладких мікрометричних скоб, виготовляють також важільні, зубомірні та інші мікрометри спеціального призначення (для вимірювання товщини листових матеріалів, стінок труб тощо), а деякі зарубіжні фірми виробляють також мікрометри з цифровим відліком або вимірювальними головками. Мікрометри з цифровими шкалами дають змогу зменшити втомлюваність працівників під час багатьох вимірювань, підвищити продуктивність їх праці та точність вимірювання, що пояснюється меншою кількістю помилок у результатах вимірювання.

Допускні похибки мікрометрів встановлені у відповідних стандартах для кожного типу та залежно від класу їх точності. Наприклад, допускна похибка гладких мікрометрів становить від ±0,002 мм для 1 класу точності та діапазону вимірювання до 100 мм, до ±0,01 мм для 2 класу точності та діапазону вимірювання 500...600 мм.

Вимірювальною головкою називають ЗВТ з порівняно малим діапазоном показів шкали та значною чутливістю. Вимірювальні головки широко застосовуються для побудови ЗВТ та контрольно-вимірювальних пристроїв, у яких використовують відносний спосіб вимірювання. Такі пристрої здебільшого складаються зі стояка (корпуса, основи тощо), предметного столика та вимірювальної головки [21].

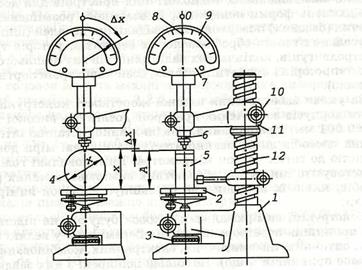

Прикладом такого ЗВТ може бути вертикальний пристрій, зображений на рис. 4.9. Пристрій складається з основи 1, предметного столика 2, напрямної колони 12 з гвинтовою різьбою, підпори 11, у якій закріплена вимірювальна головка, встановлюють вимірювальну головку на заданій висоті над предметним столиком шляхом переміщення підпори 11 та закріплюючи її у заданому положенні затискачем 10.

Рис. 4.9. Пристрій для вимірювальної головки

Вимірювальна головка служить для визначення відхилень Δх вимірюваного розміру від заданого за допомогою блока кінцевих мір розміру А. Встановивши спочатку на предметний столик блок 5 кінцевих мір чи еталонний виріб з відомим розміром, налагоджують вимірювальну головку на нульову позначку її шкали 9. Для цього переміщують підпору 11 до зіткнення щупа 6 вимірювальної головки 7 з верхньою поверхнею блока кінцевих мір, а після цього плавним переміщенням предметного столика 2 за допомогою ручки 3 гвинтового механізму досягають точного встановлення покажчика 8 шкали вимірювальної головки навпроти нульової позначки шкали 9. Потім, замінивши блок 5 вимірюваним виробом 4, за показами стрілки на шкалі 9 знаходять відхилення розміру виробу від заданого розміру блока кінцевих мір. Для отримання самого розміру виробу х залежно від знаку відхилення (переміщення покажчика вправо чи вліво від нульової позначки шкали) додають чи віднімають отримане відхилення від розміру А, тобто

Вимірювальна головка служить для визначення відхилень Δх вимірюваного розміру від заданого за допомогою блока кінцевих мір розміру А. Встановивши спочатку на предметний столик блок 5 кінцевих мір чи еталонний виріб з відомим розміром, налагоджують вимірювальну головку на нульову позначку її шкали 9. Для цього переміщують підпору 11 до зіткнення щупа 6 вимірювальної головки 7 з верхньою поверхнею блока кінцевих мір, а після цього плавним переміщенням предметного столика 2 за допомогою ручки 3 гвинтового механізму досягають точного встановлення покажчика 8 шкали вимірювальної головки навпроти нульової позначки шкали 9. Потім, замінивши блок 5 вимірюваним виробом 4, за показами стрілки на шкалі 9 знаходять відхилення розміру виробу від заданого розміру блока кінцевих мір. Для отримання самого розміру виробу х залежно від знаку відхилення (переміщення покажчика вправо чи вліво від нульової позначки шкали) додають чи віднімають отримане відхилення від розміру А, тобто

х = А ± Δх,

де х — вимірюваний розмір виробу, мм;

А — заданий розмір блока кінцевих мір, мм;

Δх — відхилення покажчика вимірювальної головки від нульової позначки шкали, мм..

Деякі конструкції вимірювальних головок мають гвинтові механізми для точного налагодження їх показів на нульову позначку шкали. У цьому разі зникає необхідність такого механізму у конструкції предметного столика.

За допомогою вимірювальних головок будують конструкції контрольно-вимірювальних технологічних пристроїв для дослідження відхилень форми поверхонь, їх взаємного розміщення, биття робочих (базових) поверхонь відповідальних деталей (шпинделів і карусельних столів оброблювальних верстатів, роторів турбін та електродвигунів, колінчастих валів двигунів внутрішнього згорання, компресорів і прокатних станів, осей коліс транспортних засобів тощо).

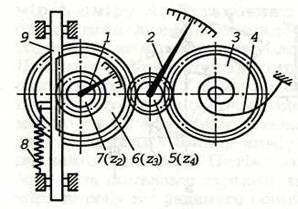

Вимірювальні головки з зубчастими передачами(ГОСТ 877-68). За таким принципом будують вимірювальні головки (індикатори) годинникового типу з діапазонами вимірювання: 0...2 мм; 0...3 мм; 0...5 мм і 0...10 мм. Відповідно ціна поділки їх шкали може становити 0,002...0,01 мм. Кінематична схема вимірювальної головки із зубчастою передачею та ціною поділки шкали 0,01 мм зображена на рис. 4.10. Малі лінійні переміщення вимірювального щупа 9 разом зі зубчастою рейкою шляхом зубчастої передачі перетворюються у значні кутові переміщення покажчика 2. Зубчаста рейка вимірювального щупа 9 зчеплена зі зубчастим колесом 7 (z2 = 16). На цій же осі закріплене і зубчасте колесо 6 (z3 = 100), з'єднане з малим зубчастим колесом 5 (z4 = 10) із закріпленим на його осі покажчиком 2 довжиною R = 25 мм. Повний оберт зубчастого колеса 5 з покажчиком 2 відповідає переміщенню вимірювального щупа 9 на 1 мм, а шкала має 100 поділок. Тому ціна однієї поділки і = 1 мм/100 = 0,01 мм.

|

Рис. 4.10. Схема індикатора годинникового типу

Для відліку кількості повних обертів стрілки 2 (цілих міліметрів) служить додатковий малий покажчик 1, встановлений на осі зубчастого колеса 7, і груба (основна) шкала з ціною поділки 1 мм. Спіральна пружина 4, закріплена на осі додаткового великого зубчастого колеса 3, служить для усунення проміжку, який міг би зумовлювати похибки вимірювання під час зворотного руху вимірювального щупа 9. Вимірювальне зусилля на щупі 9, залежно від кута закручування пружини 4, перебуває у межах від 0,8 до 2 Н. Для збільшення початкового зусилля вимірювання до вимірювального щупа 9 прикріплюють додаткову пружину 8.

Точність вимірювальної головки обмежена точністю зубчастих передач і визначена відповідно до стандартів залежно від класу їх точності (0 або 1). Допускна похибка вимірювальної головки з ціною поділки точної шкали 0,01 мм та довжиною шкали у 10 обертів згідно зі стандартом становить ±0,01 мм для діапазону вимірювання 0...2 мм та ±0,025 мм для діапазону 0...5 мм.

Вимірювальні головки з пружинною передачею (мікрокатори)для перетворення малих переміщень вимірювального щупа у значні переміщення покажчика шкали мають плоскі прямі чи скручені пружинні стрічки. Такі головки широко застосовуються завдяки відсутності у них похибок, зумовлених наявністю проміжків (вільних ходів), спрацюванням і тертям поверхонь рухомих елементів. Вони відрізняються високою надійністю, тому їх використовують для вимірювання не тільки лінійних розмірів, але й параметрів шорсткості поверхонь, відхилень форми та взаємного їх розміщення. Ціна поділки шкали таких головок становить від 0,0001 до 0,01 мм.

|

Рис. 4.11. Схема мікрокатора

Принцип дії вимірювальних головок (рис. 4.11) полягає у залежності розтягування тонкої скрученої металевої стрічки та кута повертання її середнього перерізу навколо повздовжньої осі. Товщину стрічки з берилієвої бронзи беруть від 0,003 до 0,008 мм, а ширину — від 0,15 до 0,3 мм. Весь механізм головки (рис. 4.11, а) вмонтований у корпусі, складеному із трубки 1, каркаса 3, кришок 4 (з прозорим скляним віконцем) і 7. Вимірювальний щуп 2 нижнім кінцем прикріплений до плоскої пружини 11. Вимірювальне зусилля 1,8...2,5 Н створюють за допомогою гвинтової пружини 8, закріпленої хомутом 9 і гвинтом 10. Скручена стрічка 5 (рис. 4.11, б) одним кінцем кріпиться до нерухомої пружинної пластини 12, за допомогою якої створюють початковий натяг стрічки 5. Другим кінцем вона з'єднана з пружинним трикутником 21, прикріпленим за допомогою гвинта 20 до вимірювального щупа, а гвинтом 22 — до каркаса 3.

На середині скрученої стрічки 5 закріплений покажчик 17 шкали. Переміщення вимірювального щупа 2 зумовлює відповідне розтягування стрічки 5 та повертання її разом з покажчиком шкали на кут, що відповідає цьому переміщенню. Демпфер 18 служить для гальмування коливань скрученої стрічки 5 разом з покажчиком.

Недоліком таких головок є дуже тонкий покажчик, що втомлює зір вимірювальників, і порівняно значний паралакс шкали.

Дата добавления: 2015-02-07; просмотров: 2064;