Осталювання деталей.

Осталюванням називається процес отримання твердих зносостійких залізних покриттів з гарячих хлористих електролітів.

В якості електроліту при Осталювання застосовують водний розчин хлористого заліза (РеС12-4Н2О), що містить невелику кількість соляної кислоти (НС1), і деякі інші компоненти, які вводяться для підвищення міцності зчеплення покриття з деталлю (хлористий марганець МпС12-4Н2О) або для поліпшення зносостійкості (хлористий нікель NiCl-4H2O).

Концентрація хлористого заліза в електроліті може змінюватися в межах 200 ... 700 кг / м3. Електроліти з низькою концентрацією хлористого заліза (200 ... 220 кг / м) забезпечують отримання покриттів невеликої товщини (до 0,3 ... 0,4 мм), але з високою твердістю. З електролітів високої концентрації (650 ... 700 кг / м3РеС12-4Н2О) можуть бути отримані покриття товщиною 0,8 ...! мм і більше, проте з меншою твердістю.

Вміст соляної кислоти в електроліті повинно бути в межах 1,2 ... 3 кг / м3. При більш низькому її змісті знижується вихід металу по струму, і в електроліті утворюється гідроокис заліза, яка, потрапляючи в покриття, погіршує його якість. Підвищення кислотності електроліту не погіршує якості покриття, але знижує вихід металу по струму.

Найбільш раціональним є електроліт середньої концентрації, що містить (400 + 200) кг / м3 РеС12-4Н2О, (2 + 0,2) кг / м3 НС1 і (10 + 2) кг / м3 МпСЬ * 4Н2О. Цей електроліт стабільний у роботі і майже не вимагає коригування складу за змістом основної солі, забезпечує отримання рівномірних покриттів з необхідною твердістю і товщиною, має високий вихід металу по струму і сприяє підвищенню міцності з'єднання покриттів з поверхнею деталі, тому що містить хлористий марганець.

Процес нанесення покриття при Осталювання проводиться в сталевих ваннах, внутрішня поверхня яких футерована кислотостойким матеріалом.

Враховуючи підвищену агресивність хлористих електролітів, як футерування для ванн застосовують графітові плитки, просочені смолою, хороша теплопровідність матеріалу яких дозволяє виробляти нагрів електроліту в таких ваннах через водяну сорочку.

Ванни для Осталювання виготовляють також з фаоліту. Цей матеріал володіє високою кислотостойкостью, але має погану теплопровідність, тому нагрів електроліту до необхідної температури в цьому випадку виробляють нагрівачами, поміщеними в електроліт.

5. Електролітичне і хімічне нікелювання.

Процес нікелювання як спосіб компенсації зносу деталей в ряді випадків може успішно замінити хромування, особливо при відновленні деталей, що працюють в корозійному середовищі. Застосовують два способи нікелювання: електролітичний і хімічний.

Електролітичне зносостійке нікелювання - - це процес отримання нікель-фосфорних покриттів, що містять 2 ... 3% фосфору.

В якості електроліту при цьому використовують водний розчин, до складу якого входять 175 кг / м3 сірчанокислого нікелю, 50 кг / м3 хлористого нікелю і 50 кг / м3 фосфорної кислоти.

Процес проводиться при розчинних нікелевих анодах. Режим електролізу: щільність струму 5 ... 40 А / дм2, температура електроліту 75 ... 95 ° С. Залежно від режиму твердість покриття становить НЦ = 3,5 ... 7,2 ГПа.

Процес зносостійкого електролітичного нікелювання * має перед хромуванням такі переваги: високий вихід металу по струму до 90 ... 95%; менша витрата електроенергії; більш високу швидкість нанесення покриття (0,24 мм / год). Зносостійкість покриття досить висока, але вона все ж поступається зносостійкості електролітичного хрому.

Нікель-фосфорні покриття після нагрівання до 400 ° С і витримки при цій температурі протягом однієї години набувають більш високу твердість і зносостійкість і можуть застосовуватися при відновленні деталей замість хромування.

Хімічне нікелювання. Так називається процес отримання нікель-фосфорних покриттів з вмістом фосфору 3 ... 10% з розчинів солей контактним способом без витрати електроенергії. До складу розчину для хімічного нікелювання входять наступні складові: сірчанокислий нікель - 20 кг / м3; гіпофосфіт натрію - 24 кг / м3; оцтовокислий натрій -10кг / м3. Покриття наносять в емальованому сталевій ванні при температурі розчину 90 ... 96 ° С. Швидкість відкладення покриття О, О22 ... 0,024 мм / год. Розчин використовується раз і після нанесення покриття на деталі замінюється новим. З одного розчину можна отримати покриття товщиною 25 .. .ЗОмкм. При необхідності отримати покриття більшої товщини деталі занурюють у свіжий розчин.

Твердість покриття становить hjj, -3,5 ... 4,0 ГПа. Вона може бути підвищена термічною обробкою (нагрівання до 350 ... 400 ° С з витримкою 1 ... 1,5 год) до НЦ = 8,0 ... 8,5 ГПа. Покриття має високу щільність і рівномірно по товщині. Хімічне нікелювання застосовують при відновленні деталей з невеликим зносом.

6.Електролітіческое натирання.

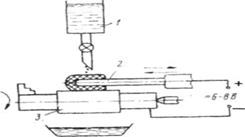

Електролітичне натирання застосовують при відновленні циліндричних поверхонь деталей, що мають невеликий знос. Відновлювану деталь, яка є катодом, встановлюють у патроні токарного верстата або іншого пристрою, що забезпечує її обертання зі швидкістю 10 ... 20м / хв. Анодом служить графітовий стрижень, покритий адсорбуючим матеріалом (сукно, скляне волокно, бавовняна тканина та ін.). На анод безперервно подається електроліт, який просочує адсорбує матеріал. Процес здійснюється при відносному переміщенні анода і катода. У залежності від застосовуваного електроліту можна наносити покриття з хрому, цинку, міді, заліза та інших металів.

Електролітичне натирання цинком застосовують при відновленні посадочних поверхонь отворів у корпусних чавунних деталях. При цьому використовується електроліт наступного складу: сірчанокислий цинк - - 700 кг / м3; борна кислота - 30 кг / м3. Процес натирання починають при щільності струму 30 .. .50 А / дм2, поступово підвищуючи її до 200 А / дм2. Швидкість нанесення покриття при цьому становить 8 ... 10 мкм / хв. Міцність зчеплення покриття з чавунною деталлю невисока і не перевищує 20 МПа. Електролітичне натирання залізом проводиться із застосуванням хлористого електроліту високої концентрації (до 600 кг / м1 хлористого заліза) при щільності струму; 200 А / дм. Покриття виходить з твердістю НЦ -5,8 ... 6,0 ГПа.

Схема установки для нанесення покриттів електролітичним натиранням:

1. бак з електролітом;

2. анод;

3. деталь;

4. защитно- декоративні покриття.

Гальванічні покриття широко застосовуються в авторемонтному виробництві для захисту деталей від корозії і надання їм красивого зовнішнього вигляду. За родом захисної дії гальванічні покриття підрозділяються на анодні і катодні. В автомобілебудуванні найбільше застосування знайшли багатошарові катодні захисно-декоративні покриття. Найбільшою стійкістю володіють чотирьохшарові покриття, які отримують шляхом послідовного нанесення шарів нікелю, міді, нікелю та хрому. Технологічний процес нанесення захисно-декоративних покриттів не відрізняється від процесу нанесення зносостійких покриттів. Однак у процес підготовки деталі до покриття і обробки її після покриття необхідно включити операцію полірування, яка виробляється повстяними колами з пастою ГОІ.

Лекція _____

Тема: Відновлення деталей синтетичними матеріалами

План

1. Застосовуються синтетичних клеїв.

2. Клейові композиції

1. Застосовуються синтетичних клеїв.

В даний час для ремонту автомобілів широко застосовуються синтетичні клеї, виготовлені на їх основі шпаклівки і інші склади. Це обумовлено простотою роботи з ним. Склеювати можна різні матеріали, з'єднувати які іншими способами важко або навіть неможливо. При цьому не змінюється структура матеріалів та їх фізичні властивості, так як відсутній тепловий вплив.

Клеї повинні витримувати вібрації і значні температури, бути водо - і маслостойкими і тверднути досить швидко.

Клеї потрібні для закладення тріщин і проломів, з'єднання деталей, захисту і вирівнювання поверхонь, відновлення зношених місць, виготовлення та закріплення деталей і ущільнення з'єднань.

До складу синтетичних клеїв входять смоли, пластифікатори, отверджувачі, прискорювачі, розріджувачі і наповнювачі. В залежності від смол клеї поділяють на термореактивні, термопластичні і містять каучук.

Клеї ВИАМ-БЗ і ФР-12 застосовують для склеювання дерева, картону і текстоліту. Поверхні очищають, наносять клей, витримують 15 хв і деталі притискають один до одного. При кімнатній температурі клей сохне 10 год, при температурі 30 °С - 5 ч.

Клеєм БФ-2 склеюють деталі зі сталі, алюмінію, міді та їх сплавів, які нагріваються при роботі до температури 80 °С. Клей БФ-4 дає більш еластичне з'єднання і з-за цього придатний для з'єднання вібруючих деталей. Клеєм БФ-6 склеюють тканина, повсть і гуму з металом. Їм можна склеювати оббивку. Склеювані клеєм БФ поверхні очищають, шкуркою надають їм шорсткість і знежирюють. Після нанесення клею дають підсох-нути при кімнатній температурі 1 год 15 хв при температурі 60 °С. Потім поверхні покриття вають вдруге клеєм і дають підсохнути 1 год при температурі 90 °С. Нарешті, деталі сильно притискають один до одного і зєднують сушать 0,5 год при температурі 150 °С. Тканину сушать 3 год при температурі 60 °С.

Клеєм ВС-10Т приклеюють фрикційні накладки до гальмівним колодок і дисків зчеплення. Короткочасно клей витримує температуру до 400 °С. На очищені, знежирені і шорсткі поверхні намазують тонкий шар клею і дають підсохнути 0,5 год, поки не випарується розчинник. Після цього поверхні сильно притискають спеціальним пристосуванням або струбцинами. Остаточно сушать при температурі 180 гЬ 5 °С протягом 45. . . 60 хв в сушильній шафі, де відбувається полімеризація клею. .Детали звільняють з-під стиснення після їх природного охолодження. З'єднання стійко по відношенню до води, морозу і нафтопродуктів.

Клеї ВК-4 і АВК-32-250 потрібні для склеювання склопластику, пінопласту і металу. Клеї витримують температуру до 200 °С. Клей наносять на поверхні два рази і обидва рази дають підсохнути при кімнатній температурі 20 хв. Після цього поверхні сильно притискають один до одного. Клей полиме-ризуется при температурі 180 °С за 2 ч.

Клеями До-17и МФС-180 користуються при склеюванні пластмас та кольорових металів. З'єднання сушать в притиснутому стані 1...2 год при температурі 180 °С.

Клеями ПУ-2 і леуконат приклеюють пластмаси і гуму до металу. Клей твердне при кімнатній температурі за 48 год.

Клеї ПК, ПФЭ і ПВ застосовують для склеювання дерева, пластмас, штучної шкіри і тканини і для утворення захисного покриття.

Клеями 88Н, СВ і СН ..приклеюють гуму, пластмаси, штучну шкіру та тканину як один до одного, так і до металу. На очищені, шорсткі і знежирені поверхні наносять шар клею, дають підсохнути 10 хв, другий шар сушать кілька хвилин. Сполучаються поверхні накочують роликом. При температурі 110 °С клей сохне за 10 хв, при кімнатній через 48 ч. З'єднання стійко по відношенню до води й морозу, але не терпить нафтопродуктів і розчинників.

2. Клейові композиції

Найчастіше при ремонті користуються клейовими композиціями, складеними на основі епоксидних смол ЕД-20, ЕД-16. Для зменшення крихкості і збільшення ударної в'язкості смоли додають пластифікатор, зазвичай дибутилфталат. Але зайве кількість пластифікатора зменшує теплостійкість і міцність на вигин клейового з'єднання. Наповнювачі збільшують в'язкість і теплопровідність клею і зрівнюють коефіцієнт лінійного розширення клею і деталі. У той же час збільшується маса клею, здешевлюючи його. Наповнювачами служать порошки заліза, чавуну і алюмінію, графіт, слюда, цемент, азбест, сажа і т. д. Епоксидна смола полімеризується під дією затверджувача: При кімнатній температурі в якості затверджувача застосовують поліетиленполіамін. Додають затверджувач! в точно передбаченому кількості. Надлишок або нестача його погіршує властивості з'єднання.

Смолу ЕД-16 нагрівають у водяній ванні до температури 60 °С. ЕД-20 має меншу в'язкість і її нагрівати не треба. Після ретельного перемішування смоли і пластифікатора додають наповнювач. Отриману суміш можна зберігати протягом року. Безпосередньо перед використанням суміш додають затверджувач. Приготований з компонентів таким способом епоксидний клей обходиться дешевше, ніж клей, який продається в тюбиках.

Для забивання тріщини знаходять її кінці, кернят їх і просвердлюють там отвори діаметром 3...5 мм, щоб запобігти подальше поширення тріщини. Тріщину обробляють під кутом 9О...12О°С на половину глибини стінки деталі. Поверхня деталі навколо тріщини очищають до металевого блиску на ширині 15...20 мм. Безпосередньо перед нанесенням клею поверхню знежирюють ацетоном або авиабензином. Клей вдавлюють шпателем тріщину, а потім покривають оточення тріщини на ширину 10... 15 мм шаром клею товщиною 2...3 мм, Якщо потрібна міцність з'єднання або закладається пробоїна, то клей армують склотканиною або іншим міцним і нещільним матеріалом, а в крайньому разі навіть кількома шарами марлі. Для цього на шар тканини намазують міліметровий шар клею. Число шарів тканини може доходити до десяти. Вузькі тріщини зашпаровують клеєм без наповнювача. Клей можна розріджувати ацетоном, але до додавання затверджувача. Перемішаний з затверджувачем клей повинен бути використаний при кімнатній температурі протягом 20...30 хв. При додаванні затверджувача суміш нагрівається, що може викликати швидку полімеризацію смоли. Тому клей готують малими порціями в широкій плоскому посуді, додаючи затверджувач по частинах.

При кімнатній температурі епоксидний клей твердне за 24 год, при температурі 60 °С за 3 год, при температурі 100 °С за 0,5 ч. Жароміцність епоксидного клею до 120 °С, а температура руйнування 340 °С.

З вертикальних і похилих поверхонь клей стікає. В таких випадках можна на ремонтоване місце накласти просочений клеєм смужку нещільного матеріалу (декілька шарів марлі), прикріпивши її до деталі липкою стрічкою. Для прискорення твердіння клей нагрівають випромінювачем або електролампочкою великої потужності. Відкритим вогнем не нагрівають.

Епоксидним клеєм ремонтують блоки циліндрів двигуна, головки блоку, трубки низького тиску, паливні баки, зношені отвори під підшипники і ліжку корінних підшипників, ущільнюють зварні шви. Епоксидною шпаклівкою вирівнюють поверхні кузовів і оперення. Якщо в якості наповнювача додати пігменти фарб, то вийде гарне декоративне покриття.

Багато клеї вогненебезпечні. Епоксидні клеї дратують шкіру і слизові оболонки. Тому їх готують у витяжній шафі. Перед роботою руки змащують захисною пастою або кремом для гоління. Голими руками клей не чіпають. Після роботи обличчя і руки вимивають гарячою водою з милом. Деякі люди надчутливі до синтетичних клеїв. Після полімеризації клеї нешкідливі для здоров'я.

Дата добавления: 2015-02-05; просмотров: 2739;