Плазмове напилювання.

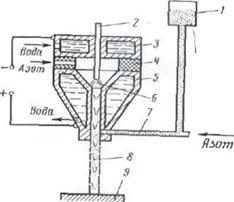

Для розплавлювання і переносу металу на поверхню деталі тут використовуються теплові і динамічні властивості плазмового струменя (рис. 11.4). У якості плазмоутворюючого газу застосовують азот, що дає змогу одержати температуру 10000... 15000 С.

Напилюваний матеріал у виді порошку вводиться в сопло плазмотрона з дозатора за допомогою транспортуючого газу (азоту). Дозатор визначає витрата порошку і, отже, продуктивність процесу напилювання. Витрата порошку можна плавно регульований у межах від 3 до 12 кг/ч. Потрапляючи в плазмовий струмінь, металевий порошок розплавляється і, що захоплюється плазмовим струменем, наноситься на поверхню деталі, утворюючи покриття.

Рис.11.4 Схема плазмового напилювання.

1-порошковий дозатор, 2-вольфрамовий катод, 3-сорочка водяного охолодження,

4-ізоляційна прокладка, 5-сопло плазмотрона, 6- електрична дуга,

7-трубка подачі порошку, 8-металоплазменная струмінь,

9-напилювана поверхня.

Основними перевагами плазмового напилювання є висока продуктивність процесу (до 12 кг/год), більш висока, ніж при інших способах напилювання, фізико-механічні властивості покриття (наприклад, зносостійкість у 1.5... 2 рази вище, ніж у загартованої сталі 45), можливість нанесення покрить з будь-яких сплавів, повна автоматизація процесу напилювання. Міцність зчеплення покриття з деталлю вище, ніж при інших способах напилювання, але вона все-таки не перевищує 400...450 кгс/смпри випробовуванні на відрив.

Деякі матеріали, що використовують для напилення.

У якості напилювальних матеріалів при відновленні автомобільних деталей застосовують дріт або порошкові сплави. При газополу-меневому і електродуговому напилюванні звичайно використовується дріт. Дріт із средньовуглецевої сталі застосовують при відновленні посадкових поверхонь на сталевих і чавунних деталях. Для деталей, що працюють в умовах тертя, рекомендується застосовувати сталевий дріт з підвищеним вмістом вуглецю.

При плазмовому і детонаційному напилюванні застосовують порошкові сплави. Для одержання зносостійких покрить рекомендується застосовувати, порошкові сплави на основі нікелю чи більш дешеві слави на основі заліза з високим вмістом вуглецю. Сплави на основі нікелю мають високі технологічні й експлуатаційні властивості. Наявність у їхній структурі твердих складових (карбідів і боридів) і порівняно м'якої основи (твердого розчину) дозволяє одержувати покриття з високими експлуатаційними властивостями.

Лекція _____

Тема: Відновлення деталей гальванічним покриттям

План

1.Сутність процесу нанесення гальванічних покриттів.

2.Технологіческій процес нанесення гальванічних покриттів.

3.Хромуровання деталей.

4.Осталювання деталей.

5.Електролітіческое і хімічне нікелювання.

6.Електролітіческое натирання.

1. Сутність процесу нанесення гальванічних покриттів.

У авторемонтному виробництві при відновленні деталей знайшли широке застосування гальванічні і хімічні процеси. Вони застосовуються для компенсації зносу робочих поверхонь деталей, а також при нанесенні на деталі протикорозійних і захисно-декоративних покриттів.

З гальванічних процесів найбільш широко застосовуються хромування і железнение, а також нікелювання, цинкування і міднення. Застосовуються також хімічні процеси; хімічне нікелювання, оксидування і фосфатування.

Гальванічні покриття отримують з електролітів, в якості яких застосовують водні розчини солей тих металів, якими необхідно покрити деталі.

Катодом при гальванічному; осадженні металів з електролітів є відновлювана деталь анодом - металева пластина.

Застосовують два види анодів: розчинні і нерозчинні. Розчинні аноди виготовляють з металу, який осідає на деталі, а нерозчинні - зі свинцю.

При проходженні постійного струму через електроліт на катоді розряджаються позитивно заряджені іони і, отже, виділяються метал і водень. На аноді при цьому відбуваються розряд негативно заряджених іонів і виділення кисню. Метал анода розчиняється і переходить в розчин у вигляді іонів металу натомість виділилися на катоді.

Товщина гальванічних покриттів на поверхні деталі зазвичай виходить нерівномірною. Причиною цього є незадовільна рассеивающая здатність електролітів.

Під розсіює здатністю електроліту розуміють його властивість забезпечувати отримання рівномірних по товщині покриттів на деталях. Чим вище рассеивающая здатність електроліту, тим більше рівномірними по товщині виходять покриття на деталях.

Рассеивающая здатність електроліту може бути підвищена за рахунок зміни складу електроліту. Електроліти з малою концентрацією основної солі мають більш високу розсіюють здатність. Більш рівномірний по товщині покриття може бути також отримано при застосуванні фігурних анодів, які копіюють форму деталі; за рахунок раціонального розміщення анодів щодо катода; постановкою додаткових катодів і струмонепровідних екранів.

Металеві покриття, отримані в гальванічних ваннах, мають кристалічну будову. Проте їх кристалічна решітка в значній мірі спотворена. Причинами цього є великі внутрішні напруження і впровадження водню, що виділяється на катоді.

На величину внутрішніх напружень та інші властивості покриттів великий вплив мають режим їх нанесення і склад електроліту. Змінюючи режим електролізу і склад електроліту, можна управляти якістю гальванічних покриттів.

2. Технологічний процес нанесення гальванічних покриттів.

Процес нанесення покриттів на деталі включає в себе три групи операцій - підготовку деталей до нанесення покриття, нанесення покриття та обробку деталей після покриття.

Підготовка деталей до нанесення покриття включає наступні операції: механічну обробку поверхонь, що підлягають нарощуванню; очистку деталей від окислів і попереднє знежирення; монтаж деталей на підвісне пристосування; ізоляцію поверхонь, що не підлягають покриттю; знежирення деталей з наступним промиванням у воді; анодний обробку (активацію).

Попередня механічна обробка деталей має мету надати відновлюваним поверхням правильну геометричну форму. Виробляється ця обробка відповідно до рекомендацій по механічній обробці відповідного матеріалу.

Очистку деталей від окислів з метою «пожвавлення» поверхні виробляють шляхом обробки шліфувальною шкуркою або м'якими колами з полировальной пастою. Попереднє знежирення деталей виробляють шляхом промивки в розчинниках (уайт-спірит, діхлоретане, бензині та ін.).

При монтажі деталей на підвісне пристосування необхідно забезпечити їх надійний електричний контакт з струмопровідної штангою, сприятливі умови для рівномірного розподілу покриття по поверхні деталі і для видалення бульбашок водню, що виділяються при електролізі. Для захисту поверхонь, що не підлягають нарощуванню, застосовують: цапонлак в суміші з нітроемалью у співвідношенні 1: 2 (його наносять в декілька шарів при пошарової сушці на повітрі); чохли з поліхлорвінілового пластикату товщиною 0,3 ... 0,5 мм; різні футляри, втулки, екрани, виготовлені з неелектропровідних кислотостійких матеріалів (ебоніт, текстоліт, вініпласт і т. п.).

Остаточне знежирення підлягають нарощуванню поверхонь деталей виробляють шляхом електрохімічної обробки в лужних розчинах наступного складу: їдкий натр -10 кг / м3, сода кальцинована - 25 кг / м3, тринатрийфосфат - 25 кг / м3, емульгатор ОП-7 3 ... 5 кг / м3. Режим знежирення: температура розчину 70 ... 80 ° С; щільність струму 5 ... 10 А / дм; тривалість процесу 1 ... 2 хв.

Після знежирення деталі промивають в гарячій, а потім в холодній воді. Суцільна без розривів плівка води на знежиреної поверхні свідчить про хорошу якість видалення жирів. Активацію (анодний обробку) виробляють для видалення найтонших окисних плівок з поверхні деталі та забезпечення найбільш міцного зчеплень гальванічного покриття з деталлю.

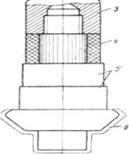

Підвісне пристосування для хромування шийок під підшипники на провідній шестерні заднього моста автомобіля ГАЗ-53А:

1. струмопідвідного штанга;

2. гачок;

3. гайка;

4. ізоляційна втулка;

5. хроміруемой поверхні;

6. захисний чохол.

Ця операція безпосередньо передує нанесенню покриття.

При хромування анодний обробку виробляють в основному електроліті. Деталі завішують у ванну для хромування і для прогріву витримують 1 ... 2 хв без струму, а потім піддають обробці на аноді протягом 30 ... 45 с при анодної щільності струму 25 ... 35 А / дм. Після цього, не виймаючи деталі з електроліту, перемикають їх на катода і наносять покриття.

При Осталювання активацію також виробляють шляхом анодної обробки деталей в спеціальній ванні з 30% -ним водним розчином сірчаної кислоти протягом 2 ... 3 хв, при температурі 18 ... 25 ° С і анодної щільності струму: для сталевих деталей 60 .. .70 А / дм2, для чавунних 10 ... 16 А / дм2 і для деталей з алюмінієвих сплавів 1 00 ... 120 А / дм2.

По завершенні активації деталі, що підлягають Осталювання, промивають спочатку в холодній, а зарахуємо в гарячій воді при температурі 50 ... 60 ° С, де їх одночасно підігрівають до температури, близької до температури електроліту для Осталювання. Підігріті деталі завантажують у ванну для Осталювання і після витримки протягом 10 ... 20 з включають струм. Нарощування покриття на початку протягом 2 ... 5 хв ведуть при катодного щільності струму 1 ... 5 А / дм2, а потім поступово (протягом 2 ... 10 хв) підвищують щільність струму до величини, встановленої режимом.

Обробка деталей після нанесення покриття включає наступні, операції: нейтралізацію деталі від залишків електроліту; промивку деталей у холодній і гарячій воді; демонтаж деталей з підвісного пристосування і видалення ізоляції; сушку деталей; термічну обробку (при необхідності); механічну обробку деталей до необхідного розміру.

Цей порядок виконання заключних операцій зберігається при нанесенні покриттів з будь-яких електролітів, проте конкретні процеси мають деякі особливості.

Так, якщо деталі піддаються хромуванню, то їх спочатку промивають у ванні з дистильованою водою (для уловлювання електроліту), а потім - - в проточній воді, після чого занурюють на 0,5 ...! мінв3 ... 5% -ний розчин кальцинованої соди (для нейтралізації залишків електроліту) і остаточно промивають у теплій воді. Потім деталі знімають з підвісних пристосувань, видаляють з них ізоляцію і сушать в сушильній шафі при температурі 120 ... 130 ° С. У деяких випадках для зняття внутрішніх напружень в хромових покриттях деталі проходять термообробку з нагріванням до 180 ... 200 ° С в масляній ванні і витримкою при цій температурі протягом 1 ... 2год.

Після Осталювання деталі промивають в гарячій воді, потім піддають нейтралізації від залишків електроліту в 10% -ому розчині каустичної соди при температурі 70 ... 80 ° С протягом 5 ... 10 хв, після чого знову промивають у гарячій воді і демонтують з підвісних пристосувань.

Дата добавления: 2015-02-05; просмотров: 1278;