Електродугове напилювання.

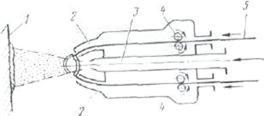

Виконується апаратами, у яких розплавлювання металу здійснюється електричною дугою, що горить між двома дротами, а розпилення струменем стиснутого повітря (рис. 11.2). Для електродугового напилювання вітчизняна промисловість випускає апарати ЭМ-3, -9, -14 (ручні) і ЭМ-6, МЭС-1, ЭМ-12 (верстатні). Привід для подачі дроту в зону горіння електричної дуги в ручних апаратах здійснюється при допомозі повітряної турбінки, а у верстатних промелектродвигуном.

Основними перевагами електродугового напилювання є висока продуктивність процесу (0,1 3 до 14 кг/ч), порівняльна простота застосовуваного устаткування й економічність. До недоліків відносять підвищене окислювання металу і велику пористість покриття.

Рис. 11-2. Схема електродугового металлізатора:

1- напилювана поверхня; 2- направляючі наконечники; 3 - повітряне сопло;

4 - механізм подачі дроту; 5 - дріт

4. Детонаційне напилювання.

При цьому способі напилювання розплавлювання металу, його розпилення і перенос на поверхню деталі досягаються за рахунок енергії вибуху суміші ацетилену і кисню.

При напилюванні металу в камеру охолоджуваного водою ствола апарата (рис. 11.3) для напилювання подаються у визначеному співвідношенні ацетилен і кисень. Потім у камеру вводиться за допомогою струменя азоту напилювальний порошок з розміром гранул 50 ... 100 мкм. Газову суміш, підпалюють електричною іскрою. Вибухова хвиля повідомляє часточкам порошку високу швидкість польоту, що на відстані 75 мм від зрізу стовбура досягає 800 м/с.

Кисень Азот

Ацетилен

Рис.11.3. Схема детонаційнного напилювання:

1- електричний запальник; 2- камера; 3-ствол; 4-напилювана поверхня

Після нанесення кожної дози порошку ствол апарата продувається азотом для видалення продуктів згоряння. Цей процес повторюється автоматично з частотою 3...4 рази в секунду. За один цикл на поверхню деталі наноситься шар металу товщиною до 6мкм.

Перевагами цього способу напилювання є велика продуктивність процесу (при діаметрі ствола 20...25 мм за 15с можна нанести покриття товщиною до 0,3 мм на площі до 5см, висока міцність зчеплення покриття з поверхнею деталі, невисока температура на поверхні деталі (не більш 200 С).

До недоліків процесу відносять високий рівень шуму (до 140 дцб), що обумовлює необхідність виконання робіт з нанесення покрить у спеціальній звуковбирній камері.

Дата добавления: 2015-02-05; просмотров: 900;