Конструирование валов и осей. Передача крутящего момента и осевой силы

Валы— детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин. Простейшие прямые валы имеют форму тел вращения. Валы вращаются в подшипниках. Так как передача крутящих моментов связана с возникновением сил, передающихся на валы, например сил на зубьях зубчатых колес, сил натяжения ремней и т. д., валы обычно подвержены, кроме крутящих моментов, также поперечным силам и изгибающим моментам.

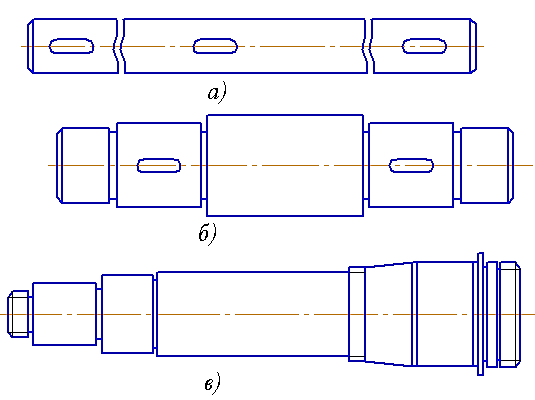

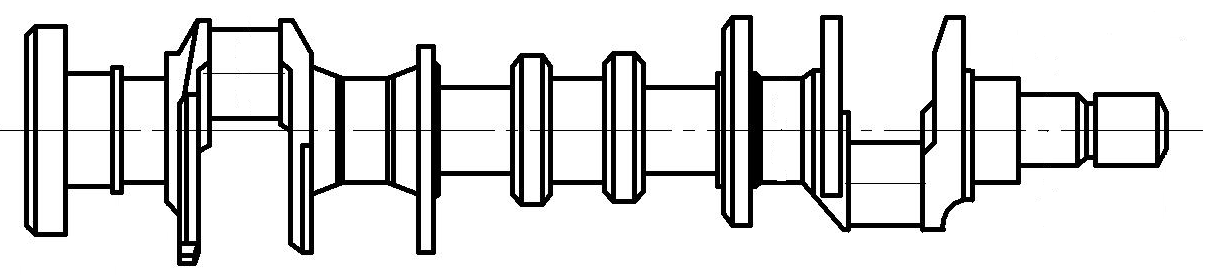

г)

а ‒ гладкий трансмиссионный вал; б ‒ступенчатый вал;в ‒ шпиндель станка ; г ‒ коленчатый

Рисунок 4.1 – Основные типы валов

Валы по назначению можно разделить на валы передач, несущие детали передач — зубчатые колеса, шкивы, звездочки, муфты (рисунок 4.1, а, б), и на коренные валы машин и другие специальные, валы, несущие кроме деталей передач рабочие органы машин двигателей или орудий — колеса или диски турбин, кривошипы, зажимные патроны и т. д. (рисунок 4.1, в, г).

По форме геометрической оси валы разделяют на прямые и коленчатые. Коленчатые валы (рисунок 4.1, г) применяют при необходимости преобразования в машине возвратно-поступательного движения во вращательное или наоборот, причем они совмещают функции обычных валов с функциями кривошипов в кривошипно-шатунных механизмах. Особую группу составляют так называемые гибкие валы с изменяемой формой геометрической оси.

Оси — детали, предназначенные для поддержания вращающихся деталей и не передающие полезного крутящего момента. Обычно они подвергаются воздействию изгибающих моментов и не учитываемых при расчетах крутящих моментов от сил трения.

Оси разделяют на вращающиеся, обеспечивающие лучшую работу подшипников и лучшее направление, и неподвижные, более дешевые, но требующие встройки подшипников во вращающиеся детали.

Валы и оси имеют аналогичные формы и общую функцию поддерживать вращающиеся детали.

Опорные части валов и осей называют цапфами. Промежуточные цапфы называют шейками, концевые — шипами.

Прямые валы по форме разделяют на:

1) валы постоянного диаметра (валы трансмиссионные и судовые многопролетные, рисунок 4.1, а);

2) валы ступенчатые (большинство валов, рисунок 4.1, б — г);

3) валы с фланцами для соединения по длине;

4) а также валы с нарезанными шестернями или червяками.

По форме сечения валы разделяют на:

1) гладкие;

2) шлицевые, имеющие на некоторой длине профиль зубчатого (шлицевого) соединения;

3) профильные.

Форма вала по длине определяется распределением нагрузок по длине, т. е. эпюрами изгибающих и крутящих моментов, условиями восприятия осевых нагрузок и условиями технологии изготовления и сборки.

Эпюры моментов по длине валов, как правило, существенно неравномерны. Крутящий момент обычно передается не на всей длине вала. Эпюры изгибающих моментов обычно сходят к нулю к концевым опорам или к концам валов. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения приближающимися к телам равного сопротивления.

Диаметры посадочных поверхностей (под ступицы зубчатых колес, шкивов, звездочек и других деталей) выбирают из стандартного ряда посадочных размеров, диаметры под подшипники качения — из стандартного ряда внутренних диаметров подшипников качения. Перепад диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, достаточной опорной поверхностью для восприятия осевых сил при заданных радиусах закругления кромок и размерах фасок и, наконец, условиями сборки. Перепад диаметров ступеней с призматическими шпонками желательно выбирать так, чтобы иметь возможность разборки, без удаления шпонки из вала. Перепад диаметров должен быть минимальным.

Если вал имеет несколько шпоночных канавок по длине, то во избежание перестановки вала при фрезеровании их целесообразно размещать в одной плоскости.

Цапфы (шейки) валов, работающие в подшипниках скольжения, выполняют:

а) цилиндрическими;

б) коническими;

в) сферическими .

Основное применение имеют цилиндрические цапфы. Концевые цапфы для облегчения сборки и фиксации вала в осевом направлении обычно делают несколько меньшего диаметра, чем соседний участок вала. Иногда цапфы делают с буртами для предотвращения осевых смещений в обоих направлениях. Конические цапфы применяют для регулирования зазора в подшипниках, а иногда также для осевого фиксирования вала. Зазор регулируют осевым перемещением вала или вкладыша подшипника. Сферические цапфы, имеющие, ввиду трудности их изготовления, весьма ограниченное распространение, применяют при необходимости значительных угловых смещений оси вала.

Цапфы валов для подшипников качения характеризуются меньшей длиной, чем цапфы для подшипников скольжения.

Исключение составляют конструкции с двумя подшипниками качения в опоре. Как правило, цапфы для подшипников качения выполняют цилиндрическими. В редких случаях применяют конические цапфы с малой конусностью — для регулирования зазоров в подшипниках упругим деформированием колец. Цапфы для подшипников качения нередко выполняют с резьбой или другими средствами для закрепления колец.

Посадочные поверхности под ступицы деталей, насаживаемых на вал, выполняют цилиндрическими или коническими.

Выносливость валовопределяется относительно малыми объемами металла в зонах значительной концентрации напряжений. Поэтому особо эффективны специальные конструкторские и технологические мероприятия по повышению выносливости валов.

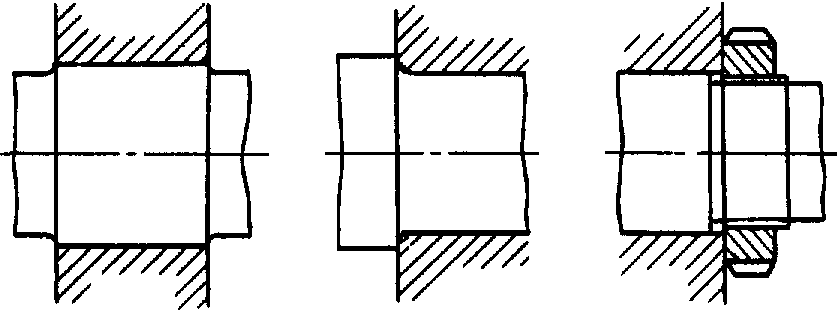

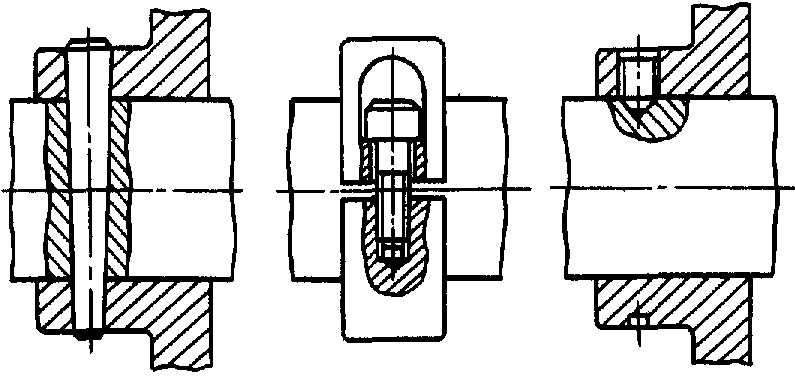

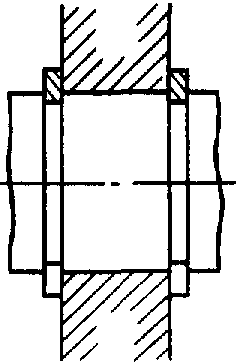

Осевые нагрузки на валы от насаженных на них деталей передаются следующими способами (рисунок 4.2):

а) б) в)

г) д) е) ж)

а – посадка с натягом; б– упор в уступ; в – гайка; г – конический шрифт ;

д – клеммовое соединение; е – установочный стопорный винт ; ж – пружинное кольцо

Рисунок 4.2 – Средства восприятия осевых нагрузок и осевого крепления деталей на валах

1) тяжелые нагрузки — упором деталей в уступы на валу, посадкой деталей или установочных колец с натягом (рисунок 4.2, а и б);

2) средние нагрузки — гайками, штифтами непосредственно или через установочные кольца, клеммовыми соединениями (рисунок 4.2, в - д);

3) легкие нагрузки и предохранение от перемещений случайными силами — стопорными винтами непосредственно или через установочные кольца, клеммовыми соединениями, пружинными кольцами (рисунок 4.2, д — ж).

Дата добавления: 2015-02-05; просмотров: 4391;