Поточний ремонт

4.1 Поточний ремонт виробу

4.1.1 Загальні вказівки (вимоги до проведення ремонту; методи ремонту; вимоги до кваліфікації персоналу; опис і характеристики діагностичних можливостей вбудованих систем контролю; перелік складових частин виробу, текучий ремонт, яких може бути виконаний тільки спеціалізованими підприємствами; опис і характеристики діагностичних мож-ливостей зовнішніх засобів діагностування).

4.1.2 Заходи безпеки (містить правила безпеки, яких слід дотримуватись при ремонті виробу).

4.2 Текучий ремонт складових частин виробу

4.2.1 Пошук наслідків відмов і пошкоджень (містить зміст і послідовність робіт, які необхідно виконати щоб знайти наслідки відмови складових частин виробу).

4.2.2 Усунення наслідків відмов і пошкоджень (вказу-ються методи усунення наслідків відмов і пошкоджень, перелік необхідних для цього засобів вимірювання, інстру-ментів та приладдя).

Вказаний підрозділ можна оформити в табличній формі.

Таблиця 1.4 – Поточний ремонт

| Опис наслідків відмов і пошкоджень | Можливі причини | Способи усунення наслідків відмов і пошкоджень |

5 Зберігання (правила поставлення виробу на зберігання і зняття з зберігання; перелік складових частин виробу з обмеженим терміном зберігання; умови зберігання виробу; граничні терміни зберігання в різних кліматичних умовах).

6 Транспортування (вимоги до транспортування виробу і умов, при яких воно повинно здійснюватися; підготовка виробу до транспортування різними видами транспорту; способи кріплення виробу при транспортуванні; порядок вантаження і розвантаження, застережні заходи).

7 Утилізація (заходи безпеки; підготовка виробу до відправлення на утилізацію; перелік складових частин виробу, які підлягають утилізації; методи утилізації).

Розділ 2

Загальні принципи і методи конструювання

2.1 Уніфікація і стандартизація

В процесі проектування машин та обладнання широко використовують методи уніфікації і стандартизації. Останні дають можливість суттєво підвищувати ефективність процесу проектування, скоротити терміни розроблення і освоєння продукції, зменшити її собівартість, забезпечити простоту експлуатації та ремонту.

Уніфікація – це багаторазове використання в конструкції одних і тих же елементів, що дає можливість зменшити номенклатуру деталей. Уніфікація – комплексне і широке поняття. В залежності від того, яка технічна сутність вкладається в поняття уніфікації, останню класифікують на зовнішню і внутрішню, уніфікацію конструктивних елементів, уніфікацію марок і сортаментів конструкційних матеріалів, типорозмірів кріпильних деталей тощо.

Зовнішня уніфікація – це використання в проектованій конструкції деталей та вузлів з інших машин і обладнання даного або суміжного заводів. Крім зазначених вище пози-тивних наслідків уніфікації залучення деталей і вузлів з інших машин і обладнання має ще одну перевагу: дає можливість використати в розроблюваній конструкції вже перевірені досвідом експлуатації деталі та вузли.

Рівень зовнішньої уніфікації деталей виробу оцінюється коефіцієнтом зовнішньої уніфікації Кзу

%, (2.1)

%, (2.1)

де Nу – кількість уніфікованих деталей у виробі; N – загальна кількість деталей у виробі.

Зазначений вище коефіцієнт уніфікації не завжди об’єктивно оцінює рівень уніфікації деталей і вузлів виробу. Тому можна використовувати масовий і вартісний показники зовнішньої уніфікації

%, (2.2)

%, (2.2)

%, (2.3)

%, (2.3)

де Smy – маса уніфікованих деталей у загальній масі виробу; m – маса виробу; SСу – вартість уніфікованих деталей у загальній вартості виробу; С – вартість виробу.

Коефіцієнт уніфікації, який визначається за формулою (2.3) є найоб’єктивнішим, але його визначення за приведеною формулою пов’язане з певними труднощами.

Слід відмітити, що до деталей і вузлів, які підпадають під категорію зовнішньо уніфікованих не відносяться такі, що випускаються за діючими стандартами (підшипники, ущіль-нювальні кільця, шпонки та інші).

Внутрішня уніфікація – це багаторазове використання в конструкції виробу одних і тих же деталей. Рівень внутріш-ньої уніфікації визначається за формулою

%, (2.4)

%, (2.4)

де Nн –кількість найменувань деталей у виробі; N – загальна кількість деталей у виробі.

Цей коефіцієнт легко визначається на основі специфі-кації на виріб і характеризує досконалість конструкції з точки зору зменшення номенклатури деталей.

Уніфікація конструктивних елементів – це багаторазове використання у конструкції одних і тих же типорозмірів конструктивних елементів: різьб, шпоночних пазів, канавок, отворів та інших. Рівень уніфікації конструктивних елементів оцінюють диференційно, тобто окремо для кожної групи конструктивних елементів. Наприклад, коефіцієнт уніфікації різьб визначають за формулою

%, (2.5)

%, (2.5)

де Nтр – кількість типорозмірів різьб; Nр – загальна кількість різьб у виробі.

Аналогічно визначається коефіцієнт уніфікації інших конструктивних елементів, що мають місце в конструкції.

Стандартизація – це використання у конструкції виробу купованих деталей і вузлів, які регламентовані стандартами (підшипники, шпонки, маслянки індивідуального змащування, ущільнення та інші вузли і деталі).

Стандартизація дає можливість прискорити процес проектування, спрощує виготовлення, експлуатацію і ремонт машин та обладнання.

Рівень стандартизації деталей у виробі оцінюється за формулою

%, (2.6)

%, (2.6)

де N  – кількість стандартних деталей у виробі; N – загальна кількість деталей.

– кількість стандартних деталей у виробі; N – загальна кількість деталей.

2.2 Створення обладнання на базі уніфікації

Уніфікація має ще одну характерну властивість. Вона дає можливість створювати на базі вихідної моделі облад-нання з іншими техніко-економічними та експлуатаційними параметрами або обладнання іншого призначення. Розглянемо деякі методи створення обладнання на базі уніфікації.

Метод базового агрегату. Суть цього методу полягає у використанні базового агрегату для створення обладнання різноманітного функціонального призначення. Типовими прикладами такого обладнання є підйомні установки для ремонту свердловин, мобільні насосні, піскозмішувальні установки та блоки маніфольдів.

Для розроблення вказаного обладнання використовують автомобільне або тракторне шасі. Монтуючи на них спеці-альне обладнання (коробки відбору потужності, спуско–підіймальні комплекси, насоси, системи керування, тощо), отри-мують машини для виконання різних технологічних операцій у процесі буріння, освоєння та ремонту свердловин.

Секційний метод. Суть даного методу проектування полягає в наступному. Виріб або основні його вузли розчленовують на окремі уніфіковані секції. Змінюючи кількість таких секцій, отримують вироби з різними техніч-ними характеристиками.

Типовими прикладами такого виробу і відцентровий насос типу ЦНС, що використовується для нагнітання води в пласт з метою підтримання пластового тиску. Змінюючи кількість уніфікованих секцій насоса, отримують ряд багато-ступеневих насосів з різним напором.

Метод модифікації. Модифікація – це доробка виробу з метою його пристосування до нових умов експлуатації або часткового розширення виконуваних функцій без суттєвої зміни основної конструкції. В модифікованих виробах у порівнянні з базовими можуть бути замінені, наприклад, конструкційні матеріали з метою підвищення їх стійкості в корозійному середовищі, підвищення ударної в’язкості, підвищення надійності в умовах холодного або тропічного клімату.

В деяких випадках модифікація виробу здійснюється з метою підвищення його експлуатаційних показників – потужності, вантажопідйомності, продуктивності, тощо. Для прикладу, базовий дизель В2-400, який використовується в приводі бурових установок, виготовляється в таких моди-фікаціях: В2-400А; В2-400АВ; В2-400А4; В2-450-С2. Вказані модифіковані вироби відрізняються один від одного і від базового наявністю вентилятора, можливістю регулювати номінальну потужність, вищим гарантованим моторесурсом та іншими параметрами та характеристиками. Заміна чавун-них робочих коліс відцентрового насоса для видобутку нафти на колеса з поліамідних матеріалів підвищила їх корозійну і ерозійну стійкість.

Метод комплексної стандартизації. Цей метод використовується при проектуванні посудин, що працюють під тиском (нафтогазові сепаратори, ресивери, теплообмінні та інші апарати). Простота конструктивних форм цього обладнання дає можливість стандартизувати всі або майже всі елементи конструкції: оболонки посудин, днища, кришки,

люки, лази, арматуру та ін. Використовуючи вказані конструктивні елементи, можна проектувати різноманітні за призначенням та експлуатаційними характеристиками посуди-ни, що працюють під тиском.

2.3 Зменшення номенклатури машин.

Параметричні ряди

Для реалізації тих чи інших технологічних процесів необхідна наявність певної групи обладнання. Це обладнання класифікується як за призначенням (в залежності від виконуваних функцій), так і за типорозмірами (в залежності від експлуатаційних параметрів і характеристик).

Очевидно, при розробленні обладнання для конкретного технологічного процесу актуальним є зменшення його номенклатури, що дає можливість:

– підвищити серійність випуску обладнання;

– підвищити ефективність процесу виготовлення обладнання за рахунок механізації та автоматизації вироб-ництва, впровадження прогресивних технологій;

– спростити умови експлуатації, технічного обслуго-вування та ремонту обладнання;

– створити передумови централізованого і рентабель-ного виготовлення запасних частин.

Задача зменшення номенклатури обладнання в основ-ному вирішується такими методами:

1) підвищенням універсальності обладнання;

2) послідовним розвитком конструкції обладнання;

3) створенням параметричних рядів обладнання.

Універсалізація машин та обладнання. Універсаліза-ція – це розширення функціональних можливостей обладнан-ня, збільшення кількості виконуваних ним операцій. Універсалізація підвищує коефіцієнт використання обладнан-ня, дає можливість зменшити його номенклатуру і витрати на його виготовлення.

Досвід машинобудування показав, що універсалізація обладнання досягається такими способами як: введенням в схему обладнання додаткових робочих органів; проекту-ванням обладнання із змінними робочими органами; регулю-

ванням головних параметрів обладнання; вдосконаленням окремих вузлів обладнання та ін.

Типовим прикладом універсалізації є створення плашкового превентора з універсальними плашками. Останній на відміну від традиційного плашкового превентора може герметизувати устя свердловини при наявності в ній трубних колон різного діаметра. Наприклад, плашковий превентор з універсальними плашками американської фірми “Камерон”, який використовується при ремонті свердловин, дає можливість герметизувати однією парою плашок свердловину при наявності в ній колони насосно-компресорних труб умовним діаметром 60, 73 або 89 мм.

Процес універсалізації обладнання слід оцінювати з точки зору його доцільності і економічної ефективності. Часто машини, призначені для виконання широкого діапазону операцій є складними за конструкцією і незручними в експлуатації.

Послідовний розвиток конструкції. Послідовний роз-виток конструкції взамін створення нової можливий тоді, коли в конструкцію закладені резерви її розвитку (потужність, вантажопідйомність та інші експлуатаційні параметри). Даний метод зменшення номенклатури обладнання забезпечує стабільний випуск одної продукції на протязі тривалого часу, дає можливість постійно вдосконалювати обладнання, форсувати з часом його експлуатаційні показники і харак-теристики. Це приносить значний економічний ефект, зменшує вартість продукції.

Прикладом реалізації вказаного методу є підйомна установка А-50М для ремонту свердловин. Спочатку була спроектована і освоєна установка А-50У вантажопідйомністю 500 кН. В подальшому, враховуючи рекомендації нафтогазо-видобувних підприємств, на базі установки А-50У була освоєна модернізована модель А-50М вантажопідйомністю 600 кН. Причому модернізація була здійснена без суттєвих змін конструкції в тому числі і несучих елементів. Це стало можливим завдяки запасу міцності несучих елементів, який і визначив здатність конструкції до форсування експлуата-ційних показників установки.

Створення параметричних рядів обладнання. Для реалізації того чи іншого технологічного процесу необхідне обладнання з певним діапазоном експлуатаційних характе-ристик. З цією метою створюється обладнання однакового призначення, але з різними експлуатаційними характерис-тиками, тобто створюються різні типорозміри обладнання. Причому значення експлуатаційних параметрів і їх градація є регламентованими і підпорядковуються певній закономір-ності. Ця закономірність описується цифровим рядом, який називається параметричним.

Таким чином параметричні ряди – це ряди значень головного параметра або головних параметрів обладнання. Створення параметричних рядів забезпечує раціональне використання обладнання з мінімальною кількістю його типорозмірів.

Параметричні ряди обладнання створюються, як прави-ло, на базі геометричної прогресії

an = an- 1 × j, (2.7)

де an – наступний член ряду; an-1 – попередній член ряду; j – знаменник прогресії.

Згідно ГОСТ 8032-84 встановлюється п’ять парамет-ричних рядів (R5, R10, R20, R40, R80), яким надається перевага. Ці ряди утворені геометричною прогресією із знаменником

, (2.8)

, (2.8)

де n = 5; 10; 20; 40; 80.

Значення знаменника прогресії для кожного із п’яти рядів наведені в табл. 2.1.

Таблиця 2.1 – Значення знаменника прогресії

| Тип ряду | R5 | R10 | R20 | R40 | R80 |

| Знаменник прогресії j |

|

|

|

|

|

Далі представлені ряди чисел в діапазоні 1-10 для вказаних вище типів рядів.

R5 : 1; 1.6; 2.5; 4; 6.3; 10.

R10 : 1; 1.25; 1.6; 2; 2.5; 3.15; 4; 5; 6.3; 8; 10.

R20 : 1; 1.12;1.25; 1.4; 1.6; 1.8; 2; 2.24; 2.25; 2.8; 3.15; 3.55; 4; 4.5; 5; 5.6; 6.3; 7.1; 8; 9; 10.

R40 : 1; 1.06; 1.12; 1.18; 1.25; 1.32; 1.4; 1.5; 1.6; 1.7; 1.8 1.9; 2; 2.12; 2.24; 2.36; 2.5 і т.д.

R80 : 1; 1.03; 1.06; 1.08; 1.12; 1.15; 1.18; 1.2; 1.25; 1.28; 1.36; 1.4 і т. д.

Числові значення членів рядів, як правило, округ-люються до ± 1%.

Наведені вище параметричні ряди відносяться до основних рядів. На практиці часто використовують і похідні ряди. Останні утворюються геометричною прогресією з знаменником

, (2.9)

, (2.9)

де і = 2, 3, 4 і т. д.

Наприклад, параметричний ряд R20/3 є похідним від ряду R20. Він утворюється геометричною прогресією із знаменником

=1,4. (2.10)

=1,4. (2.10)

Параметричний ряд обладнання може бути однорідним або комбінованим. Однорідний параметричний ряд утворю-ється на базі одного типу ряду. В іншому випадку параметричний ряд називається комбінованим (утворюється на базі двох або більше типів рядів). Наприклад, допустимі навантаження (кН) на гак бурових установок згідно ГОСТ 16293-82 складають наступний параметричний ряд: 800; 1000; 1250; 1600; 2000; 2500; 3200; 4000; 5000; 6300; 8000. Це комбінований параметричний ряд, більшість членів якого утворені на основі ряду R10.

В створенні параметричного ряду, як правило, виникає необхідність тоді, коли розробляється нове обладнання. При цьому притримуються такої методики :

– збирається інформація, що стосується використання проектованого обладнання;

– вибирається головний експлуатаційний параметр обладнання;

– встановлюється нижня і верхня границі головного параметра;

– на основі вибраного типу ряду визначається значення головного параметра в межах установленого діапазону.

При розробці параметричного ряду обладнання, особ-ливо при визначенні кількості його типорозмірів, обов’язково враховують конкретні умови: витрати на освоєння продукції, експлуатаційні витрати та інші фактори.

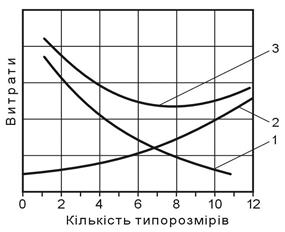

Для прикладу, на рис. 2.1 показані результати обґрун-тування необхідної кількості типорозмірів електровідцен-трових насосних установок для видобутку нафти при умові врахування двох факторів: витрат на освоєння і ремонт установок (крива 2) і витрат на електроенергію для приводу установок (крива 1).

Рисунок 2.1 – Залежність витрат від кількості типорозмірів електровідцентрових насосних установок:

1 – витрати на електроенергію для приводу установок;

2 – витрати на освоєння і ремонт установок;

3 – сумарні витрати

Як видно з графіка крива 3 сумарних витрат має явно виражений мінімум. Це свідчить про те, що за умови враху-вання наведених вище факторів параметричний ряд електро-відцентрових насосних установок повинен містити вісім типорозмірів. При врахуванні ширшої номенклатури факторів, які визначають умови освоєння та експлуатації електровід-центрових насосних установок можна отримати за анало-гічною методикою більш достовірне значення необхідної кількості їх типорозмірів.

2.4 Методика конструювання

Процес конструювання базується на певних методичних принципах, яких слід дотримуватися при створенні нового виробу. Далі наведені деякі з них і розкрита їх сутність.

Конструктивне наслідування. Конструктивне нас-лідування – це використання в процесі проектування поперед-нього досвіду як нафтового машинобудування так і суміжних галузей. Особливо слід використовувати досвід передових галузей машинобудування: авіаційного, автомобільного та ін. Вивчаючи і аналізуючи існуючі конструкції, конструктор збагачує і розширює свій кругозір прогресивними технічними рішеннями, які можна використати в проектованому виробі. Практика нафтового і газового машинобудування знає багато прикладів використання досвіду інших галузей машино-будування, що дало можливість створити ряд конструкцій високої міцності, надійності та довговічності.

Для збагачення конструктора прогресивними техніч-ними рішеннями важливо уміти вести пошук необхідної інформації з різноманітних джерел (технічна література, па-тентні матеріали, інтернет, рекламна інформація, виставки, живе спілкування із спеціалістами тощо). Особливо є корис-ним навчитися засвоювати зарубіжну технічну інформацію.

Вивчення сфери застосування обладнання. Техноло-гічні процеси, що мають місце при бурінні свердловини, видобутку нафти і газу, ремонті свердловин постійно вдоско-налюються, змінюються їх режими, розширюється їх номен-клатура. Відповідних змін зазнає і обладнання, що викорис-товується для реалізації вказаних процесів: підвищується його ефективність, збільшується доля механізованих і автома-тизованих операцій, підвищується монтажна та ремонтна здатність тощо. Інколи виникає необхідність в створенні принципово нового обладнання в заміну існуючого фізично застарілого.

Зазначене вище свідчить про те, що процесу створення і вдосконалення обладнання повинен передувати процес всебіч-ного вивчення сфери його застосування: умов експлуатації, стану ремонтного виробництва і сервісної служби, рівня кваліфікації обслуговуючого персоналу та інших факторів. Конструктор повинен досконало знати специфіку галузі, суть технологічних процесів, для яких проектується обладнання.

Ігнорування останнім часто приводить до того, що створене обладнання має низьку якість, його використання стає неефективним. Практика свідчить, що кваліфіковані конструк-тори це ті, що пройшли школу виробництва і поєднують конструкторські здібності із знаннями умов експлуатації проектованого виробу.

Вибір схеми конструкції. Процес конструювання починається з обґрунтування і вибору схеми конструкції. Основними факторами, які визначають економічну ефектив-ність вибраної схеми є: висока корисна віддача, низькі енергоспоживання і витрати на обслуговування та ремонт, довготривалий термін експлуатації.

Як правило конструктивну схему обладнання вибирають шляхом критичного аналізу декількох варіантів схем. Останні аналізують за такими критеріями, як: досконалість кінема-тичних і силових ланок схеми; вартість виготовлення; матеріаломісткість; габарити; технологічність; зручність складання, розбирання, технічного обслуговування, ремонту і регулювання та ін.

Схема повинна мати можливість подальшого розвитку, форсування експлуатаційних показників і характеристик, вдосконалення. Доцільно передбачити створення на базі вихідної моделі виробу його модифікації.

Розробити ідеальну конструктивну схему виробу дуже важко через наявність в конструкції виробу суперечливих факторів. Тому необхідно використовувати компромісні технічні рішення і поступатися деяким вимогам.

Після вибору схеми конструкції виробу і його основних параметрів приступають до компонування конструкції. Компоновка конструкції служить основою для розроблення ескізного, технічного і робочого проектів.

Компонування конструкції. Компонування конструкції – це розроблення загальної конструкції виробу без глибокого опрацювання складових вузлів, деталей, конструктивних елементів. Компонування конструкції є одним із найвідпо-відальніших етапів проектування. На цьому етапі закла-даються найпринциповіші конструктивні рішення, які в подальшому визначатимуть рівень якості розроблюваного виробу.

Досвід проектування виробив ряд рекомендацій, яких слід дотримуватись в процесі компонування конструкції. Далі наведено основні з них.

1) Компонування конструкції слід проводити в два етапи – ескізне і робоче компонування. На першому етапі розробляється основна схема і загальна конструкція виробу. Остання може розроблятися в декількох варіантах. Потім на основі аналізу ескізного компонування розробляється робоча компоновка, уточнюється і конкретизується конструкція виробу, яка є основою для дальшого проектування.

2) Компонувати конструкцію бажано в масштабі 1:1 (в крайньому випадку 1:2 ). Це збільшує наглядність, підвищує ефективність процесу компонування.

3) Встановити правильну послідовність компонувальних робіт. Відділити в конструкції виробу основне від другорядного і починати компонування з конструктивного ви-рішення головних питань. Спроба конструктивного вирішення на даному етапі другорядних питань є невиправданою, конструктивно помилковою і відвертає конструктора від логічного шляху.

4) Розробляти варіанти конструкції з проведення їх всебічного аналізу і вибирати оптимальний варіант.

5) Проводити орієнтовні розрахунки конструкції з метою визначення її основних параметрів і оцінки міцності несучих вузлів і деталей.

6) Тримати в полі зору питання технологічності конструкції. Консультуватися з технологами підприємства – виробника та спеціалістами підприємства–замовника виробу.

7) Компонувальні роботи необхідно проводити на основі нормалізованих розмірів (діаметри спряжених поверхонь, розміри шпоночних, шліцьових та різьбових з’єднань, тощо). Добиватися максимального рівня уніфікації і стандартизації деталей виробу.

8) При компонуванні повинні бути: враховані всі умови, які визначають працездатність виробу; розроблені системи змащування, охолодження, складання-розбирання, кріплення виробу та приєднання до нього суміжного облад-нання і комунікацій; передбачені умови зручного обслуго-вування, огляду і регулювання; вибрані матеріали для основ-них деталей; обґрунтовані способи підвищення зносостійкості, довговічності деталей, їх захисту від корозії; передбачені способи форсування характеристик і параметрів виробу.

9) Передбачати творчі паузи у процесі проектування. Особливо це допомагає тоді, коли робота просувається з труднощами.

10) Не економити час на процес компонування конструкції. Вартість проектних робіт, як правило, складає незначну долю вартості на освоєння і виготовлення продукції (за винятком обладнання одиничного виробництва).

2.5 Варіантне конструювання

У процесі проектування часто використовують метод варіантного проектування. Його суть полягає в тому, що конструкція розробляється в декількох варіантах, які аналізуються. За результатами аналізу вибирають оптималь-ний варіант конструкції.

При виборі оптимальної конструкції виникають певні труднощі, оскільки неможливо однозначно оцінити альтернативні варіанти. Створити ідеальну конструкцію практично неможливо. Підвищення однієї групи показників і характеристик альтернативної конструкції здійснюється, як правило, за рахунок зниження іншої групи показників і характеристик. Наприклад, підвищення міцності конструкції може привести до збільшення її матеріаломісткості або збільшення вартості виробу внаслідок використання високоміцних матеріалів, чи зміцнюючих технологій.

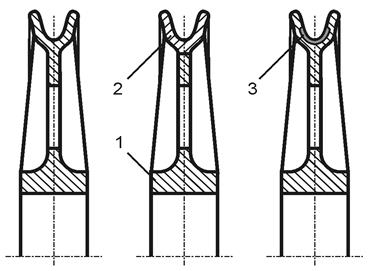

Для кількісної оцінки розроблених варіантів конструкції виробу використовують різні методики. Зупинимось на одній з них – методиці визначення оптимального варіанту за допомогою матриці конструктивних рішень. Проілюструємо на прикладі суть зазначеної методики, розглянувши три можливі варіанти конструкції канатного шківа талевої системи бурової установки (рис. 2.2).

Варіант 1. Шків традиційної конструкції, виготовлений із зносостійкої легованої сталі 40ГЛ або 50ГЛ. Шківи спрацьовуються по профілю жолоба внаслідок проковзування талевого канату. Відновлення шківів здійснюється шляхом наплавлення з наступними обточуванням та статичним балансуванням. Для підвищення зносостійкості профіль жолоба гартується до твердості HRC 35-40.

Варіант 1 Варіант 2 Варіант 3

Рисунок 2.2 – Варіанти конструкції канатного шківа

Варіант 2. Шків бандажної конструкції. Периферійна частина 2 шківа виготовлена із зносостійкої легованої сталі 40ГЛ або 50ГЛ, а основна 1 – з дешевшої, наприклад конст-рукційної високоякісної сталі.

Варіант 3. Жолоб 3 шківа футерується зносостійкою пластмасою. Причому футерувальні елементи – змінні. Їх можна поміняти без демонтажу шківа. Крім того, така кон-струкція шківа підвищить довговічність каната.

Всі представлені вище варіанти конструкції канатного шківа мають право на існування. Далі представлено послідовність операцій для вибору оптимального варіанту конструкції.

1) Встановлюються критерії, згідно яких буде оціню-ватися досконалість кожного варіанту конструкції. Такими критеріями можуть бути: матеріаломісткість, надійність, технологічність виготовлення, ремонтна здатність, можли-вість відновлення, зручність технічного обслуговування, вартість та ін. Для розглядуваного прикладу вибираємо чотири критерії: імовірність безвідмовної роботи, вартість мате-ріалів, технологічність виготовлення, ремонтну здатність.

2) Найменування критеріїв заносять у заголовки верти-кальних колонок матриці (табл. 2.2).

3) Кожному критерію в залежності від його відносної важливості надають ваговий коефіцієнт, що приймає значення від 0 до 1. Сума всіх вагових коефіцієнтів повинна дорівнювати 1. Значення вагового коефіцієнта заноситься у відповідну клітинку матриці.

4) Кожному варіанту конструкції в залежності від того, наскільки він відповідає вимогам вибраних критеріїв присвоюється відповідна кількість балів за десятибальною шкалою і заноситься у відповідні клітинки матриці (обведені колом). При аналізі витратних критеріїв (вартість, матеріаломісткість тощо) варіанти, що потребують більших витрат, отримують меншу кількість балів.

5) Для кожного варіанту конструкції по всіх верти-кальних колонках визначається відповідно добуток вагового коефіцієнта на кількість балів і заноситься у відповідні клітинки матриці.

6) Для кожного варіанту конструкції визначається сума отриманих в п. 5 добутків і заноситься у відповідні клітинки останньої вертикальної колонки матриці.

Таблиця 2.2 – Матриця конструктивних рішень

| Варіант конструкції | Критерії оцінки варіантів конструкцій | Сума балів | |||

| імовірність безвідмов-ної роботи 0,3 | вартість матеріалів 0,2 | технологіч-ність виго-товлення 0,2 | ремонтна здатність 0,3 | ||

10

0,3х10 10

0,3х10

|  7

0,2х7 7

0,2х7

|  10

0,2х10 10

0,2х10

|  7

0,3х7 7

0,3х7

| 8,5 | |

8

0,3х8 8

0,3х8

|  8

0,2х8 8

0,2х8

|  8

0,2х8 8

0,2х8

|  8

0,3х8 8

0,3х8

| 8,0 | |

6

0,3х6 6

0,3х6

|  9

0,2х9 9

0,2х9

|  6

0,2х6 6

0,2х6

|  10

0,3х10 10

0,3х10

| 7,8 |

Варіант, який отримав максимальну кількість балів є оптимальним з точки зору проаналізованих критеріїв. Як видно з таблиці найбільшу кількість балів отримав перший ва-

ріант конструкції, який буде допущений до наступних етапів проектування.

Із проведеного аналізу видно, що суттєве значення для отримання достовірної оцінки рівня досконалості конструкції має правильний вибір значень вагових коефіцієнтів і кількості балів. Цей вибір повинен бути аргументованим і базуватися на максимально можливому обсязі інформації.

2.6 Загальні правила конструювання

Практика проектування машин і обладнання знає багато корисних правил, рекомендацій та порад, яких слід дотриму-ватися конструктору, особливо молодому. Далі приведені основні з них.

1) При створенні нового обладнання вважати за головне підвищення економічної ефективності від його впровадження. Добиватися максимальної корисної віддачі обладнання шляхом підвищення його продуктивності і розширення обсягу виконуваних операцій і функцій.

2) Добиватися зменшення витрат на експлуатацію обладнання.

3) Запобігати технічному старінню обладнання, забезпе-чувати його тривалу експлуатацію, передбачати резерви розвитку і послідовного його вдосконалення.

4) Підвищувати універсальність, надійність і довго-вічність обладнання з метою інтенсифікації його викорис-тання при експлуатації.

5) Прагнути до зменшення кількості типорозмірів обладнання.

6) Уникати виконання поверхонь тертя безпосередньо на корпусних деталях. Поверхні тертя виконувати на окремих деталях, які можна легко замінити.

7) Дотримуватися принципу агрегатності конструкції.

8) Передбачати в конструкції фіксуючі елементи, що забезпечують правильне взаємне розташування деталей і вузлів при складанні.

9) Забезпечувати високу міцність деталей і обладнання в цілому методами, котрі не потребують збільшення маси.

10) Підвищувати втомну міцність конструкцій. Прида-вати деталям раціональну форму з точки зору сповільнення втомних процесів.

11) Вводити до складу вузлів і механізмів, що працюють при циклічних і динамічних навантаженнях пружні елементи для пом’якшення поштовхів.

12) Проектувати машини та обладнання невибагливими до догляду.

13) Скорочувати обсяг операцій обслуговування облад-нання, добиватися ліквідації його періодичного регулювання.

14) Запобігати можливі перевантаження конструкції, передбачаючи запобіжні пристрої, регулятори, системи блокування.

15) Замінювати, де це можливо, механізми з прямо-лінійним зворотно-поступальним рухом механізмами з обер-товим рухом.

16) Забезпечувати максимальну технологічність конст-рукції деталей, вузлів і виробів у цілому.

17) Не використовувати оригінальних деталей і вузлів там, де можна обійтись стандартними, уніфікованими, купованими.

18) Зменшувати матеріаломісткість обладнання шляхом створення компактних конструкцій, використання раціо-нальних кінематичних і силових схем, заміни невигідних видів навантаження, використання міцних матеріалів і зміцнюючих технологій.

19) Забезпечувати високу жорсткість конструкцій спосо-бами, які не приводять до збільшення матеріаломісткості обладнання (використання пустотілих і оболонкових конструкцій, блокування деформацій поперечними і діагональними зв’язками, раціональне розміщення опор і ребер жорсткості).

20) Економити дефіцитні і дорогі матеріали, зводити їх використання в конструкції до мінімуму.

21) Зменшувати обсяг механічної обробки деталей шляхом вибору заготовок раціональної форми.

22) Забезпечувати надійне блокування різьбових з’єд-нань від саморозгвинчування.

23) Дотримуватися вимог технічної естетики, покра-щувати зовнішній вигляд обладнання.

24) Для запобігання корозії деталей використовувати стійкі лакофарбові і гальванічні покриття, корозійностійкі матеріали та інші методи захисту.

25) Робити доступними і зручними для обслуговування вузли і механізми, що потребують періодичної перевірки.

26) Зосереджувати органи керування і контролю по можливості в одному місці, зручному для огляду і мані-пулювання.

27) Забезпечувати максимальну безпеку обслуговую-чого персоналу у процесі монтажу.

28) Вивчати досвід експлуатації обладнання і опера-тивно виправляти дефекти, виявлені під час його експлуатації.

29) Постійно вдосконалювати конструкцію обладнання, що знаходиться в серійному виробництві.

30) Вивчати тенденції розвитку техніки і технології галузі для розроблення досконаліших моделей обладнання.

31) Широко використовувати досвід суміжних, а при потребі і віддалених за профілем галузей машинобудування.

Дата добавления: 2015-01-10; просмотров: 1507;