Конструкции подшипников скольжения

Подшипники скольжения составляют из корпуса; вкладышей, поддерживающих вал; смазывающих и защитных устройств.

Корпус подшипника может быть отдельной, литой или сварной деталью, выполненной цельной или разъемной.

Вкладыши применяют для того, чтобы не выполнять весь корпус подшипника из дорогого антифрикционного материала и для облегчения ремонта.

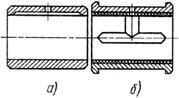

Рис. 22.4. Конструкция вкладыша подшипника скольжения

а) вкладыш-втулка; б) вкладыш из двух половин с заливкой

Износ вкладышей составляет десятые доли мм, но такой толщины вкладыши делать нельзя по условиям прочности и технологическим соображениям. Поэтому вкладыши делают биметаллическими: тонкий антифрикционный слой наплавляют на стальную, чугунную или бронзовую основу.

Толщина литого вкладыша

δВ = (0,035…0,05)d + 2,5 мм,

где d – диаметр вала

Толщина заливки δ1 = 0,01 d.

Вкладыши устанавливают в корпус с натягом и предохраняются от проворачивания установочными штифтами.

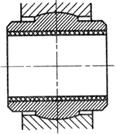

В случае большой деформации вала или невозможности точного монтажа применяют самоустанавливающиеся подшипники скольжения.

Вкладыши таких подшипников обычно выполняют сферическими.

Рис. 22.5. Конструкция

самоустанавливающегося подшипника скольжения

Существенное значение в подшипниках скольжения имеет отношение длины (ℓ) подшипника к диаметру (d). С увеличением (ℓ) уменьшается среднее давление в подшипнике, резко возрастают кромочные давления и повышается температура.

Уменьшение длины подшипника ниже некоторого предела приводит к усиленному вытеканию масла и к снижению несущей способности.

Оптимальное отношение

,

,

У коротких  ; у длинных

; у длинных  .

.

В прецизионных подшипниках скольжения производят регулировку зазора. Оптимальный зазор устанавливают на заводе-изготовителе, а компенсация выработки – при ремонтах.

Разъемные подшипники регулируют, сближая вкладыши, путем уменьшения толщины прокладок между ними или снятием слоя металла с поверхности контакта крышки и корпуса.

Дата добавления: 2015-01-26; просмотров: 1226;