Тепловой расчет подшипников

Для современных быстроходных машин тепловой расчет подшипников имеет решающее значение. Расчет ведут на основе теплового баланса, т.е. приравнивание теплообразования в подшипнике к теплопередаче.

Теплообразование в подшипнике

, ккал/ч.

, ккал/ч.

Т.е. количество тепла, выделяющегося в подшипнике в единицу времени.

W = (W1 + W2).

Теплоотдача происходит:

а) через корпус и вал;

б) через смазку, вытекающую из подшипника.

в) через корпус и вал.

W1 = KTF(tM – t0), ккал/ч,

где F – свободная площадь подшипника,

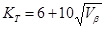

KT – коэффициент теплоотдачи.

,

,

где Vβ – скорость омывания корпуса воздухом. Наименьшее значение Vβ = 1 м/с.

(tM – t0) избыточная tº подшипника.

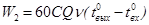

б) теплоотвод через смазку, вытекающую из подшипника

, ккал/ч,

, ккал/ч,

где Q – объем масла, прокачиваемого через подшипник, л/мин;

ν – плотность масла, равная 0,87-0,89;

C – теплоемкость масла С = (0,4…0,5) ккал/кг

;

;  – температура масла на входе и выходе в подшипник.

– температура масла на входе и выходе в подшипник.

Уравнение баланса

W = (W1 + W2).

Температура подшипника должна быть не выше 60…75 ºС

22.8. Проектировочный расчет подшипников

жидкостной смазки

Заданными являются: нагрузка на опору R, а частота вращения вала n об/с, диаметр вала d. Отношением ℓ/ d обычно задаются (в пределах 0,8-1,0, нормальная длина).

Задача сводится к нахождению относительного зазора ψ, обеспечивающего наиболее надежную работу подшипника. С этой целью определяют характеристику режима:

мм2

мм2

где η – динамическая вязкость масла, Па·с;

n – частота вращения вала, об/с;

Р – удельная нагрузка на материал вкладыша, Па (Р = R/ℓ· d).

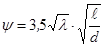

Величину оптимального зазора ψ находят по специальным графикам, или по формуле

мм

мм  ,

,

где Δ – диаметральный зазор.

Валы устанавливают в подшипниках по посадкам:

;

;  ;

;  ;

;  ;

;  .

.

– средний относительный зазор.

– средний относительный зазор.

m – постоянная, зависящая от посадки

Посадка с8 d8 e8 f7

m 23 17 12 7,5

Величина коэффициента трения при жидкостной смазке находится в пределах 0,001…0,005. При неблагоприятных условиях (высокая вязкость масла, большие окружные скорости, малые зазоры) коэффициент трения возрастает до 0,01…0,03. У подшипников, работающих в условиях граничной смазки коэффициент трения достигает значений 0,1…0,2.

23. Конструирование

подшипниковых узлов

Дата добавления: 2015-01-26; просмотров: 3180;