Особенности получения КМ жидкофазными методами

Выбор метода получения КМ основан на анализе межфазного взаимодействия компонентов, их химической и механической совместимости. Химическая совместимость - это способность компонентов в условиях эксплуатации не образовывать хрупких химических соединений, которые разрушаются под действием внешней нагрузки. Металлы в КМ могут образовывать твердые растворы, механические смеси или хрупкие химические соединения. Если в зоне соединения компонентов КМ не образуется хрупких интерметаллидных соединений, а формируется пластичный переходный слой, то такой КМ обладает высокими эксплуатационными свойствами. Прочность связи компонентов определяется их химической и механической совместимостью по модулям упругости, коэффициентам термического расширения, пределам прочности и показателям пластичности.

Пропиткой волокон расплавленным металлом или термореактивными смолами получают изделия любой конфигурации без дополнительной механической обработки (рис. 7.3). Прочность связи компонентов определяется смачиваемостью поверхности армирующего элемента жидкой матрицей. Пропитку проводят при нормальном давлении, вакуумным всасыванием, под давлением и комбинированным методом.

Наиболее перспективный метод - это непрерывная пропитка волокон расплавленным металлом или термореактивными смолами с формованием профиля протягиванием КМ через фильеру (рис. 7.4). Использование дискретных (коротких) волокон позволяет изготавливать КМ во вращающейся форме. К волокнам для повышения смачиваемости расплавом прикладывают ультразвуковые колебания. Однонаправленная структура формируется с помощью электромагнитного поля.

.

Рис. 7.3. Схема устройства для укладки волокон:

1 - непрерывные волокна; 2 - бункер для подачи пластмассы; 3- формующий ролик; 4 - нагреваемая поверхность; 5 - направляющие пазы

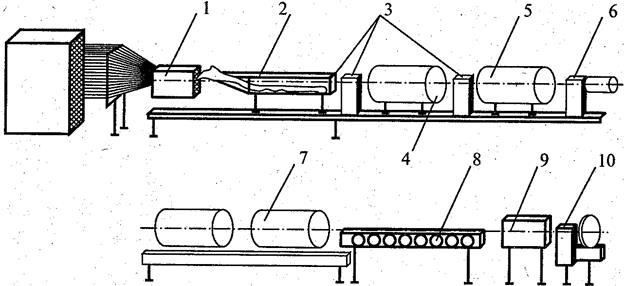

Рис. 7.4. Схема изготовления пропиткой волокнистых КМ с полимерной матрицей:

1 - предварительная сушка волокон; 2 - ванна с термореактивной смолой;

3 - формующие фильеры; 4 - полимеризатор; 5 - печь; 6 - формующая

фильера; 7- печь; 8 - охладитель; 9 - тянущее устройство; 10 - устройство

для резки на мерные длины

7.3. Особенности получения КМ твердофазными методам»

В твердофазных методах получения КМ материал матрицы имеет вид порошка, фольги, листов, ленты; волокна могут быть непрерывные, дискретные, в виде ткани и жгутов. Для получения КМ используют высокопроизводительные процессы обработки давлением: прокатку (теплую или горячую), прессование в пресс-формах с обогреваемыми плитами, динамическое горячее прессование, горячее прессование, экструзию, взрывное компактирование, диффузионную сварку. В качестве исходных заготовок для обработки в твердой фазе могут использоваться КМ, полученные литьем или методом осаждения-напыления. Хроме волокон в качестве армирующего элемента используют также нитевидные кристаллы, получаемые осаждением из газовой фазы, выращиванием в электрическом поле, кристаллизацией из растворов. Волокна изготавливают с аморфной (стекловолокно, кремниевые волокна), композиционной (борные) и кристаллической (углеродные) структурой. Борные волокна получают осаждением бора на вольфрамовую проволоку (диаметром 22,5 мкм) в виде покрытия; углеродные - карбонизацией и графитизацией полиакрилонитрильных (ПАН-В) или гидроцеллюлозых (вискозных; Гц-6) волокон. Керамические волокна (MgO, A12O3, ZrO2, TiO, SiC, Si3N4, B4C) получают из расплавов, осаждением из газовой фазы или методами порошковой металлургии. Металлические волокна (проволока) изготавливают механически, электрохимически или формованием из расплава с использованием фильер.

В качестве металлической матрицы используют сплавы алюминия, магния, меди, кобальта. Керамической матрицей могут быть оксиды алюминия, циркония, магния, карбиды титана, кремния, бора, нитриды кремния, бора, титана, алюминия и т. д. Основой полимерной матрицы являются термореактивные смолы (фенолформальде-гидные, эпоксидные).

В зависимости от назначения и условий работы изделия выбирают компоненты КМ, объемную долю каждого из них, их расположение и размеры. Для двухкомпонентных КМ, армированных непрерывными волокнами, прочность КМ определяют по уравнению аддитивности

°км =kfV*fVf+km<5m{l-Vf),

где о#- временное сопротивление волокна, МПа; от - приведенная прочность матрицы, МПа; Vf- объемная доля волокна, %; кр кт- коэффициенты, зависящие от условий работы волокна и матрицы. В этих коэффициентах учитывается разброс прочности волокон, ихра-зориентация, пористость матрицы, наличие внутренних напряжений.

Применение в КМ дискретных (коротких) волокон требует создания условий, при которых волокна не вытягиваются из матрицы, а воспринимают нагрузку. Прочное сцепление волокна и матрицы определяется длиной волокна, которая должна превышать критиче^ ские значения. Критическую длину /кр определяют из соотношения

где d, <3y-диаметр (мм) и временное сопротивление волокна (МПа); т - прочность на сдвиг между матрицей и волокном.

Прочность КМ с дискретными волокнами достигает 90 % прочности КМ с непрерывными волокнами. Использование высокопрочных волокон с низкой плотностью позволяет получить высокие удельную прочность и удельную жесткость. По удельной прочности КМ превосходят лучшие литые и деформированные титановые^ алюминиевые сплавы.

Дата добавления: 2015-01-19; просмотров: 1275;