Классификация композиционных материалов

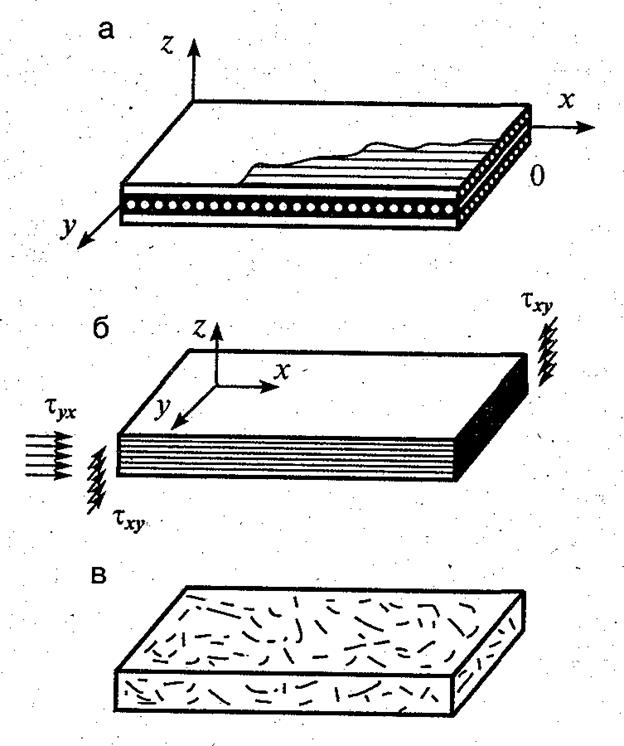

Композиционными материалами (КМ) называют материалы, созданные из двух или более компонентов, различающихся по химическому составу, разделенные ярко выраженной границей с новыми свойствами, отличающимися от свойств компонентов. Свойства, размеры, форма и распределение компонентов в КМ проектируются заранее и формируются в процессе изготовления. КМ подразделяют на волокнистые, слоистые и упрочненные дисперсными частицами (рис. 7.1). Компонент, непрерывный в объеме КМ, называют матрицей, прерывистый - армирующим элементом. В зависимости от геометрии армирующих элементов и их взаимного расположения свойства КМ могут быть одинаковыми во всех направлениях - изотропными (дисперсно-упрочненные КМ) и различными - анизотропными (КМ, упрочненные непрерывными волокнами, ориентированными в определенных направлениях).

КМ, армированные стекловолокнами, называют стеклопластиками, металлическими волокнами - металлопластиками, борными - боропластиками, углеродистыми - углепластиками и т. д.

По способу изготовления КМ подразделяют на полученные жидко- и твердофазными методами, методами осаждения - напыления и комбинированными методами. К жидкофазным методам относят пропитку арматуры полимером или жидким металлом, а также направленную кристаллизацию. К твердофазным методам относятся прессование, прокатка, экструзия, ковка, сварка взрывом, волочение, диффузионная сварка, при которых компоненты формируются в КМ, где в качестве матрицы используют порошки или тонкие листы (фольги). При получении КМ осаждением - напылением матрица наносится на волокна из раствора солей, парогазовой фазы, плазмы. Комбинированные методы предусматривают совмещение нескольких методов. Например, пропитку или плазменное распыление используют в качестве предварительной операции, а прокатку, прессование или диффузионную сварку - окончательной.

Рис. 7.1. Схема расположения упрочнителей в композиционных материалах: а - волокнистых; 6 - слоистых; в - дисперсно-упрочненных

Волокна - наиболее часто используемый армирующий элемент - несут внешнюю нагрузку. Они должны обладать низкой плотностью, высокими прочностью и модулем упругости, химической стойкостью и технологичностью изготовления, минимальной растворимостью в матрице, отсутствием фазовых превращений, нетоксичностью. Свойства волокон должны быть стабильны в условиях эксплуатации. В табл. 7.1 приведены свойства некоторых упрочняющих волокон.

Роль матрицы - придание формы изделию, защита волокна от окисления и повреждений, передача усилия на волокна.

Упрочнение алюминия, магния и титана и их сплавов высокопрочными или высокомодульными волокнами позволяет создавать КМ с высокой удельной прочностью и жесткостью и регулируемой анизотропией. Под удельной прочностью понимают прочность материала, отнесенную к его плотности: студ = ajy. Под удельной жесткостью понимают отношение модуля упругости материала к его плотности: Еуа = Е/у. В качестве армирующих элементов используют волокна бора, борсика, углерода (УВ), карбида кремния, высокопрочной стали. Характерная структура волокнистого КМ представлена на рис. 7.2. Из волокнистых КМ изготавливают многослойные ленты, листы, стержни, трубы, профили конструкционного назначения, лопатки турбин, детали для авиации и космической техники.

Таблица 7.1

Механические свойства волокон

| Тип волокон | Диаметр (d), мкм | Плотность (у), г/см3 | МПа | Е, ГПа | Метод изготовления |

| В (борные) | 2,6 | Осаждение из газовой | |||

| фазы | |||||

| 104...146 | 2,76 | Осаждение из газовой | |||

| фазы | |||||

| 3,30 | Осаждение из газовой | ||||

| фазы | |||||

| УВ (ВМН-4) | 6,0 | 1,71 | Карбонизация | ||

| УВ (торнел 100) | 9,4 | 1,95 | Карбонизация | ||

| (углеродные) | 3,96 | Вытягивание из рас- | |||

| плава | |||||

| 4,90 | Зонная плавка | ||||

| 12Х18Н10Т | 7,80 | Волочение | |||

| ВМ (вольфра- | 19,30 | Волочение | |||

| мовые) | |||||

| МТ (молибде- | 10,22 | Волочение | |||

| новые) | |||||

| УВ (графит) | 0,8 | 1,80 | Графитизация |

Рис. 7.2. Микроструктура волокнистых упрочнителей

Жаропрочные КМ изготавливают на основе сплавов никеля и кобальта, упрочненных керамическими (SiC, Si3Ni4, A12O3) и углеродными волокнами. КМ применяют для изготовления тяжел отгруженных деталей газотурбинных двигателей, камер сгорания, тепловых экранов, жаростойких труб и т. д.

Свойства некоторых волокнистых КМ с металлической матрицей представлены в табл. 7.2.

Дата добавления: 2015-01-19; просмотров: 1897;