Электронно-лучевая сварка

Электронный луч представляет собой сжатый поток электронов, перемещающийся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твердым телом более 99 % кинетической энергии электронов переходит в тепловую, расходуемую на нагрев этого тела. Температура в месте соударения может достигать 5000...6000 °С. Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме [  ] катода, с помощью электростатических и электромагнитных линз фокусируется на поверхности свариваемых материалов (рис. 20.1).

] катода, с помощью электростатических и электромагнитных линз фокусируется на поверхности свариваемых материалов (рис. 20.1).

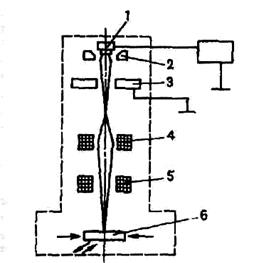

В установках для электронно-лучевой сварки электроны, испускаемые катодом 1 электронной пушки, формируются в пучок электродом 2, расположенным непосредственно за катодом, ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей 20...150 кВ и выше, затем фокусируются в виде луча и направляются специальной отклоняющей магнитной системой 5 на обрабатываемое изделие 6. На формирующий электрод 2 подается отрицательный или нулевой по отношению к катоду потенциал. Фокусировкой достигается высокая удельная мощность луча (  и выше). Ток электронного луча невелик – от нескольких миллиампер до единиц ампер.

и выше). Ток электронного луча невелик – от нескольких миллиампер до единиц ампер.

Рис. 20.1 – Схема установки для электроннолучевой сварки: 1 – катод;

2 – электрод; 3 – анод; 4,5 – отклоняющие магнитные системы; 6 – обрабатываемое изделие

При перемещении заготовки под неподвижным лучом образуется сварной шов. Иногда при сварке перемещают сам луч вдоль неподвижных кромок с помощью отклоняющих систем.

Отклоняющие системы используют также и для колебаний электронного луча поперек и вдоль шва, что позволяет сваривать с применением присадочного металла и регулировать тепловое воздействие на шов.

В современных установках для сварки, сверления, резки или фрезерования электронный луч фокусируется на площади диаметром менее 0,1 мм, что позволяет получить большую удельную мощность.

При сварке электронным лучом теплота выделяется непосредственно в самом металле, который, частично испаряясь, оттесняет расплав в сторону, противоположную направлению сварки. Форма шва приобретает очертания  , называемые "кинжальным" проплавлением. Отношение глубины проплавления к ширине может достигать 20:1 (рис. 20.2).

, называемые "кинжальным" проплавлением. Отношение глубины проплавления к ширине может достигать 20:1 (рис. 20.2).

При сварке менее концентрированными источниками нагрева – дуговой, газовой, – когда нагрев и расплавление металла происходят главным образом за счет теплопроводности, этот коэффициент обычно равен 1:1, 1:2, а форма сварного шва в сечении приближается к равнобедренному треугольнику (  ).

).

Рис. 20.2 – Формы проплавления при дуговой

и электронно-лучевой сварке

Высокая концентрация теплоты в пятне нагрева позволяет испарять такие материалы, как сапфир, рубин, алмаз, стекло, образуя в них отверстия. Незначительная ширина шва и нагретой зоны основного металла способствует резкому снижению деформаций сварного соединения. Кроме того, проведение процесса в вакууме обеспечивает получение зеркально-чистой поверхности шва и дегазацию расплавленного металла.  Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т.п.), а также из алюминиевых и титановых сплавов и высоколегированных сталей.

Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т.п.), а также из алюминиевых и титановых сплавов и высоколегированных сталей.

Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления и других теплофизических свойств. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – до 100 мм.

Электронно-лучевой сваркой можно соединять малогабаритные изделия, применяемые в электронике и приборостроении, и крупногабаритные изделия длиной и диаметром несколько метров.

Дата добавления: 2015-03-26; просмотров: 1421;