Кислородная резка

При кислородной резке происходит локальное сжигание металла в струе кислорода и удаление этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты:

; (21.1)

; (21.1)

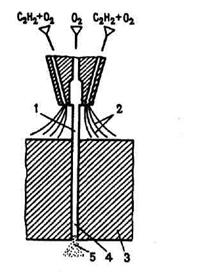

Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь до 1000 ... 1200 °С). На рис. 21.1 показан процесс кислородной резки. Металл 3 нагревается в начальной точке реза подогревающим пламенем 2, затем направляется струя режущего кислорода 1, и нагретый металл начинает гореть.

Рис. 21.1 – Схема кислородной резки: 1 – режущий кислород; 2 – подогревающее пламя; 3 – заготовка; 4 – рез; 5 – оксиды.

Горение металла сопровождается выделением теплоты, которая вместе с подогревающим пламенем разогревает лежащие ниже слои на всю толщину металла. Образующиеся оксиды 5 расплавляются и выдуваются струей режущего кислорода из зоны реза 4. Конфигурация перемещения струи соответствует заданной форме вырезаемого изделия.

Для обеспечения нормального процесса резки металл должен обладать следующими свойствами:

- температура его плавления должна быть выше температуры горения в кислороде;

- температура плавления оксидов металла – ниже температуры его плавления;

- количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки;

- иметь относительно низкую теплопроводность, в противном случае теплота интенсивно отводится и процесс резки прерывается;

- образующиеся оксиды должны быть достаточно жидко-текучими и легко выдуваться струей режущего кислорода.

Указанным требованиям отвечают железо, низкоуглеродистые и низколегированные стали.

По характеру и направленности кислородной струи различают следующие способы резки.

- разделительная резка – режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, разрезают профильный материал, вырезают косынки, круги, фланцы и т.п.

- поверхностная резка – режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резка может быть ручной и механизированной.

Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества реза, поэтому поверхность реза обычно механически обрабатывают.

Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по длине реза, строгую перпендикулярность режущей струи к разрезаемой поверхности и постоянное расстояние мундштука от поверхности металла.

Машинную резку выполняют специальными автоматами и полуавтоматами с одним или несколькими резаками, а при вырезке прямолинейных и криволинейных фасонных заготовок применяют металлические копиры.

Обычной кислородной резкой разрезают металлы толщиной 5...300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Обычной кислородной резкой разрезают металлы толщиной 5...300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Резку плазменной струей, плазменной дугой и лазерную можно применять практически для всех материалов.

При разделительной резке плазменной струей сопло плазмотрона располагают в непосредственной близости (1,5...2 мм) от поверхности заготовки и производят локальное выплавление или сжигание материала. Ширина реза при этом весьма незначительна – 1...2 мм, шероховатость может составлять Rz 30...40.

Дата добавления: 2015-03-26; просмотров: 1342;