Электрические и тепловые свойства дуги

Дуга – мощный стабильный электрический разряд в ионизированной атмосфере газов и паров металла.

Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает три этапа:

- короткое замыкание электрода на заготовку,

- отвод электрода на расстояние 3 ... 6 мм и

- возникновение устойчивого дугового разряда.

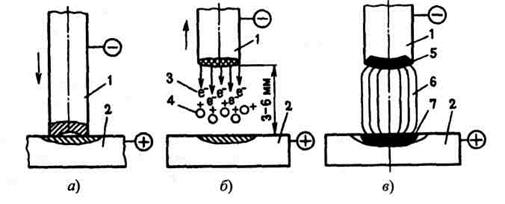

Короткое замыкание (рис. 13.2, а) выполняется для разогрева торца электрода 1 (катода) и заготовки 2 (анода) в зоне ее контакта с электродом. После отвода электрода (рис. 13.2, б) с его разогретого торца под действием электрического поля начинается термоэлектронная эмиссия электронов 3. Столкновение быстро движущихся от катода к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная их ионизация. В результате дуговой промежуток становится электропроводимым. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда в столбе дуги б (рис. 13.2, в).

Короткое замыкание (рис. 13.2, а) выполняется для разогрева торца электрода 1 (катода) и заготовки 2 (анода) в зоне ее контакта с электродом. После отвода электрода (рис. 13.2, б) с его разогретого торца под действием электрического поля начинается термоэлектронная эмиссия электронов 3. Столкновение быстро движущихся от катода к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная их ионизация. В результате дуговой промежуток становится электропроводимым. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда в столбе дуги б (рис. 13.2, в).

Рис. 13.2 – Схема процесса зажигания дуги

Возможно зажигание дуги без короткого замыкания и отвода электрода с помощью высокочастотного электрического разряда через дуговой промежуток, обеспечивающего его первоначальную ионизацию.

Для этого в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения (осциллятор). Этот способ применяют для зажигания дуги при сварке неплавящимся электродом.

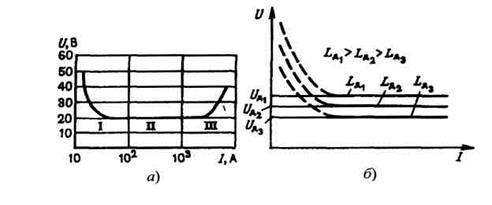

Рис. 13.3 – Статическая вольт-амперная характеристика дуги (а) и зависимость напряжения дуги  от ее длины

от ее длины  , (б).

, (б).

Электрические свойства дуги описываются статической вольт-амперной характеристикой, представляющей собой зависимость между напряжением и током дуги в состоянии устойчивого горения (рис. 13.3, а). Характеристика состоит из трех участков:

I – падающего,

II – жесткого,

III – возрастающего.

Широкое применение нашла дуга на жестком и возрастающем участках. Такой вид характеристики объясняется следующим образом.

На участке I с повышением силы тока увеличивается степень ионизации дуги, и напряжение для ее поддержания уменьшается.

На участке II пропорционально силе тока возрастает сечение дуги, при этом плотность тока и напряжение дуги  остаются постоянными.

остаются постоянными.

На участке III при повышении тока рост сечения дуги ограничивается сечением электрода, в результате чего увеличиваются плотность тока и напряжение дуги.

Каждому участку характеристики дуги соответствует определенный характер переноса расплавленного электродного металла в сварочную ванну:

на I и II – крупнокапельный, на

III – мелкокапельный или струйный.

На участке I дуга малоустойчива и имеет ограниченное применение. В этом случае для поддержания горения дуги необходимо постоянное включение в сварочную цепь осциллятора.

На участке II характеристики дуги напряжение (  пропорционально ее длине:

пропорционально ее длине:

; (13.1)

; (13.1)

где  – длина дуги (

– длина дуги (  );

);

– опытные коэффициенты, зависящие от рода свариваемого металла и газа в дуге и других факторов (для стальных электродов

– опытные коэффициенты, зависящие от рода свариваемого металла и газа в дуге и других факторов (для стальных электродов  .

.

Из приведенной зависимости следует, что для сохранения  неизменным необходимо

неизменным необходимо  поддерживать постоянной (рис. 13.3, б).

поддерживать постоянной (рис. 13.3, б).

Температура столба дуги 6 (см. рис. 13.2, в) зависит от материала электрода и состава газов в дуге, а температура катода 5 и анода 7 приближается к температуре кипения металла электродов. Эти температуры дуги постоянного тока при сварке покрытым стальным электродом составляют соответственно около 6000, 2700, 2900 °С.

При этом в анодной области дуги, как правило, выделяется больше тепловой энергии, чем в катодной. При сварке дугой переменного тока температуры анода и катода выравниваются вследствие периодической смены полярности.

Дата добавления: 2015-03-26; просмотров: 2989;