Источники сварочного тока

Источники тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи.

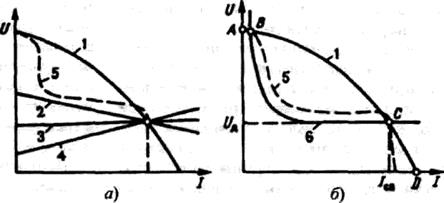

Внешние характеристики могут быть следующих основных видов:

- падающая 1,

- пологопадающая 2,

- жесткая 3,

- возрастающая 4 (рис. 13.4, а).

Источник тока выбирают в зависимости от вольт-амперной характеристики дуги, соответствующей принятому способу сварки.

Для питания дуги на участке II с жесткой характеристикой применяют источники с падающей или пологопадающей характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом).

Для питания дуги на участке II с жесткой характеристикой применяют источники с падающей или пологопадающей характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом).

Режим горения дуги определяется точкой пересечения характеристик дуги б и источника тока I (рис. 13.4, б).

Точка В соответствует режиму неустойчивого горения дуги, точка С – режиму устойчивого горения дуги (  ), точка А – режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута.

), точка А – режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута.

Рис. 13.4 – Внешние характеристики источников сварочного тока (а) и соотношение характеристик дуги и падающей характеристики источника тока при сварке (б)

Рис. 13.4 – Внешние характеристики источников сварочного тока (а) и соотношение характеристик дуги и падающей характеристики источника тока при сварке (б)

Режим холостого хода характеризуется повышенным напряжением (60 ... 80 В).

Точка D соответствует режиму короткого замыкания при зажигании дуги и ее замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током.

Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счет повышенного напряжения холостого хода, обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги, а также для ограничения тока короткого замыкания, чтобы не допустить перегрева токопроводящих проводов и источников тока.

Наилучшим образом приведенным требованиям удовлетворяет источник тока с идеализированной внешней характеристикой 5 (рис. 13.4).

Для обеспечения устойчивости горения дуги на участке III с возрастающей характеристикой применяют источники сварочного тока с жесткой или возрастающей внешней характеристиками (сварка в защитных газах плавящимся электродом и автоматическая под флюсом током повышенной плотности).

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы).

Сварочные трансформаторы преобразуют сетевое напряжение (220 или 380 В) в пониженное (меньше 140 В), необходимое для сварки. Особенность конструкции сварочных трансформаторов заключается в том, что они имеют повышенное рассеяние магнитного потока. Это обусловливает их высокое индуктивное сопротивление, что обеспечивает круто падающую внешнюю характеристику тока в сварочной сети.

Предусмотрено регулирование степени магнитного рассеяния путем введения внутрь магнитного сердечника трансформатора дополнительного шунта или изменения расстояния между первичной и вторичной обмотками.

Таким образом изменяют крутизну внешней характеристики и, соответственно, величину сварочного тока, при относительно постоянном напряжении на дуге.

В массовом порядке выпускают только однопостовые трансформаторы, предназначенные для ручной дуговой сварки покрытыми электродами и механизированной сварки под флюсом.

В массовом порядке выпускают только однопостовые трансформаторы, предназначенные для ручной дуговой сварки покрытыми электродами и механизированной сварки под флюсом.

В состав серийных выпрямителей входят понижающий трансформатор с регулируемым магнитным рассеянием и выпрямительный блок, собранный по мостовой схеме с использованием кремниевых силовых вентилей. Эти выпрямители, так же как и трансформаторы, предназначены для ручной дуговой сварки электродами и механизированной сварки под флюсом.

Широкое применение получили универсальные выпрямители, состоящие из трансформатора с нормальным магнитным рассеянием и управляемого тиристорного выпрямителя.

Выпрямители могут иметь различные виды внешних характеристик благодаря введению в транзисторный блок обратных связей по сварочному току. Отрицательная обратная связь обеспечивает крутопадаюшую характеристику, положительная – жесткую. Универсальные выпрямители кроме ручной сварки и сварки под флюсом применяют для механизированной сварки в защитных газах.

Наиболее совершенны инверторные выпрямители.

Особенностью их является то, что сетевое напряжение преобразуется в высокочастотное (до 60 кГц), с помощью управляемого транзисторного инвертора, далее высокочастотное напряжение понижается малогабаритным трансформатором, выпрямляется блоком силовых вентилей и подается на дугу в виде сглаженного сварочного напряжения. Инверторные выпрямители могут иметь любую форму внешней характеристики, в том числе близкую к идеализированной (рис. 13.4, а).

Одним из преимуществ инверторных выпрямителей является их малая масса – примерно в 10 раз меньше, чем выпрямителей других типов.

Особые технологические свойства имеют импульсные источники сварочного тока, разработанные на основе универсальных и инверторных выпрямителей.

Специальные блоки управления работой тиристоров и транзисторов позволяют получить ток в виде импульсов различной формы (прямоугольных, экспоненциальных) с разными временами и периодами следования импульсов. Главное достоинство импульсных источников тока заключается в существенном снижении тепловложения при сварке, что позволяет сваривать металл малой толщины без опасности прожога и недопустимого разбрызгивания.

Источники переменного тока более распространены, так как обладают рядом технико-экономических преимуществ. Сварочные трансформаторы проще в эксплуатации, значительно долговечнее и обладают более высоким КПД, чем выпрямители и генераторы постоянного тока. Однако в некоторых случаях (сварка на малых токах покрытыми электродами и под флюсом) при питании переменным током дуга горит неустойчиво, так как через каждые 0,01 с напряжение и ток дуги проходят через нулевые значения, что приводит к временной деионизации дуги.

Постоянный ток предпочтителен в технологическом отношении: при его применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку на прямой и обратной полярностях и т.д. Последняя вследствие большего тепловыделения в анодной области дуги позволяет проводить сварку сварочными материалами с тугоплавкими покрытиями и флюсами.

Подводимая к свариваемому изделию теплота характеризуется величиной тепловой мощности дуги.

Полная тепловая мощность сварочной дуги, Дж/с:

; (13.2)

; (13.2)

где  – коэффициент несинусоидальности напряжения и тока (для постоянного тока равен 1, для переменного тока 0,7 ... 0,97).

– коэффициент несинусоидальности напряжения и тока (для постоянного тока равен 1, для переменного тока 0,7 ... 0,97).

Однако не вся мощность дуги полностью расходуется на нагрев и расплавление электрода и основного металла, – часть ее теряется в результате теплоотдачи в окружающую среду. Часть мощности дуги, вводимая в свариваемую заготовку (нагрев дугой, с каплями электродного металла), называется эффективной тепловой мощностью сварочной дуги, Дж/с:

; (13.3)

; (13.3)

где  – КПД дуги, представляющий собой отношение эффективной мощности дуги к полной; значение

– КПД дуги, представляющий собой отношение эффективной мощности дуги к полной; значение  зависит от способа сварки, вида и состава сварочных материалов (для автоматической сварки под флюсом, электрошлаковой, ручной дуговой покрытым электродом и сварки в защитных газах среднее значение соответственно равно 0,9; 0,7; 0,8 и 0,6).

зависит от способа сварки, вида и состава сварочных материалов (для автоматической сварки под флюсом, электрошлаковой, ручной дуговой покрытым электродом и сварки в защитных газах среднее значение соответственно равно 0,9; 0,7; 0,8 и 0,6).

Для оценки затрат тепловой энергии на образование единицы длины шва или единицы площади соединения при однопроходной сварке используют величины погонной  , удельной погонной энергии

, удельной погонной энергии  (

(  – скорость сварки, см/с;

– скорость сварки, см/с;  – толщина заготовки, см).

– толщина заготовки, см).

Дата добавления: 2015-03-26; просмотров: 2174;