Исследования по термоподготовке и сжиганию канско-ачинских углей на полупромышленной установке

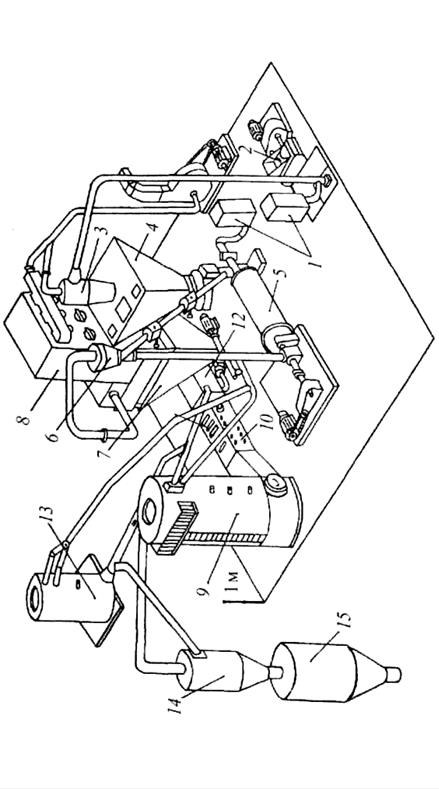

Исследования по термической подготовке канско-ачинских углей были продолжены на реконструированной полупромышленной установке производительностью до 150 кг угля в час (рис. 4.9).

Для проведения исследований брали две партии березовского угля различной степени окисленности (табл. 4.2).

Таблица 4.2

Теплотехнические характеристики проб березовского угля

| Наименование пробы угля | Wth, % | Ad, % | Vdaf, % | С0daf, % | H0daf, % | Oddaf, % | Ntdaf, % | Std, % | Qбdaf, кДж/кг |

| Рядовой | 12,1 | 6,1 | 46,2 | 71,7 | 4,2 | 22,9 | 0,6 | 0,3 | |

| Окисленный | 16,0 | 10,6 | 49,24 | 68,6 | 3,2 | 26,8 | 0,7 | 0,7 |

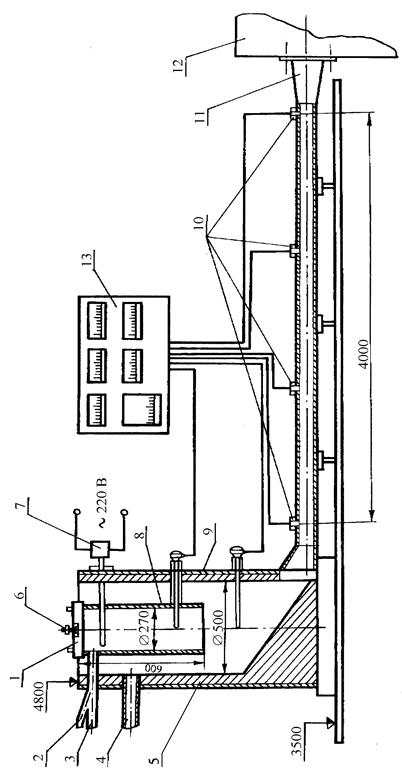

После размола и предварительной подсушки угля в системе пылеприготовления, оборудованной шаровой барабанной мельницей производительностью три тонны угля в час, он поступал в специальное устройство по термической подготовке (рис. 4.10).

Это устройство представляет собой камеру подогрева угольной пыли, выполненную из двух встроенных коаксиальных цилиндров. Внутренняя камера выполняет роль муфеля, а в наружной происходит смешение газообразных продуктов сгорания с поступающей угольной пылью. Узел по термоподготовке (прошел успешные испытания на различных режимах и защищен патентами [202-203] обеспечивает термодеструкцию канско-ачинского угля в потоке дымовых газов в интервале температур от 300 до 900 °С при времени пребывания угольных частиц в нем от 0,6 до 2,5 с.

Опыты показали, что основным компонентом газообразных продуктов термического разложения при всех температурах обработки

углей является углекислый газ.

При одинаковых режимах термообработки угольной пыли (температуре и времени) из окисленного угля выделяется бóльшее количество диоксида углерода, чем из рядового, что хорошо согласуется с ранее проведенными исследованиями в слоевом реакторе.

При термодеструкции углей происходит не только повышение их калорийности за счет испарения влаги и выхода балластных летучих, но и теряется небольшое количество потенциального тепла за счет выхода горючих компонентов в виде водорода и метана. Потери тепла незначительны даже при температурах термообработки более 700 °С (рис. 4.11).

Термическая обработка проб угля приводит к значительным изменениям в составе и свойствах твердых остатков. При этом происходит уменьшение выхода летучих веществ и содержания кислорода, возрастает калорийность, зольность топлива увеличивается незначительно (рис. 4.12; 4.13). Сжигание исходных углей и продуктов их термической подготовки проводили в циклонной топочной камере огневого стенда, являющегося составной частью реконструированной полупромышленной установки (рис. 4.9).

Установлено, что происходит надежное воспламенение и устойчивое горение термоугля, полученного из сажистого угля при времени обработки в узле термоподготовки tобр > 1,2 с и температуре обработки Tобр ≥ 600 °С.

На рис. 4.14 представлены результаты исследований интенсивности образования золовых отложений на экспериментальных зондах огневого стенда в зависимости от температуры обработки березовского угля различной степени окисленности. Установлено, что глубина термо-подготовки оказывает значительное влияние на снижение скорости. Высокая интенсивность образования вторичных золовых отложений наблюдается при небольших температурах подготовки топлива (Тобр = 300 – 400 °С). Особенно это проявляется при сжигании окисленного угля. При термо-подготовке углей свыше 600 °С влияние степени окисленности на скорость образования отложений резко снижается.

Рисунок 4.11 – Потеря потенциального тепла с газом термического разложения

березовского угля разной степени окисленности от температуры обработки:

D – рядовой уголь; o – окисленный уголь

Рисунок 4.12 – Содержание Оdaf и Аd от температуры обработки: Аd – зольность;

Оdaf – кислород; D – рядовой уголь; o – окисленный уголь

Рисунок 4.13 – Теплота сгорания твердых продуктов термообработки березовского

угля разной степени окисленности от температуры обработки:

Δ – рядовой уголь; o – окисленный уголь

Рисунок 4.14 – Зависимость интенсивности образования вторичных отложений от температуры обработки березовского угля (температура в ядре горения Тсж = 12401275 °С; температура дымовых газов на выходе из топочной камеры Тт² = 1050 °С); Δ – термоуголь рядового угля; о – окисленный уголь

Рисунок 4.15 – Содержание оксидов азота (NОx) в дымовых газах в зависимости от температуры сжигания (Тсж) березовского угля при различных режимах термообработки (Тобр): 1 – Тобр = 500 °С ; 2 – Тобр = 600 °С; Δ – рядовой уголь; о – окисленный уголь

При одинаковых значениях тонины помола (R90), глубины термоподготовки (Тобр) и режимов сжигания (Тт, aт) отмечено, что при сжигании термоугля, по сравнению с исходным топливом, содержание горючих в уносе в 2 – 2,5 раза меньше [204].

Значит, формирование состава и свойств летучей золы при сжигании термоугля протекает в окислительной среде. В этом случае практически будут отсутствовать сульфидно-сульфатные эвтектики, являющиеся основой формирования натрубных отложений [35].

Полученные результаты изложены в работе [206] и хорошо согласуются с исследованиями при сжигании полукокса [205], что еще раз подтверждает наше мнение о положительном влиянии предварительной термоподготовки углей КАбасса.

Специальные исследования посвящены изучению влияния различных режимов термообработки КАУ на образование оксидов азота как наиболее токсичных газовых выбросов [207].

Известно, что при сжигании твердых топлив в топках паровых котлов образуются оксиды азота NOx, представляющие сумму оксида NO, диоксида NO2, гемиоксида NO2, азота. Доля гемиоксида азота в общем выбросе NOx с дымовыми газами невелика. Основную долю NOx составляет оксид азота NO, который состоит из быстрых NOб, топливных NOтопл. и термических NOтерм. оксидов азота.

Термические оксиды азота, согласно Я. Б. Зельдовичу, который впервые обосновал механизм их образования при цепных реакциях, образуются при высоких температурах за счет окисления молекулярного азота топлива. При температурах более 1480 °С происходит очень резкое увеличение скорости протекания реакции образования термических оксидов азота [208], что на практике подтверждено сжиганием углей в топках с жидким шлакоудалением.

В наших опытах по сжиганию березовского угля и его термоуглей на полупромышленной установке наблюдается заметный подъем концентрации NOх при увеличении температуры в топочной камере свыше 1400 °С

(рис. 4.15). Это доказывает, что на концентрацию NOх наряду с образованием топливных оксидов азота существенное влияние начинают оказывать эндотермические реакции образования термических оксидов азота.

Исследованиями ВТИ [209-212] установлено, что образование топливных оксидов происходит на первоначальном участке факела в течение

0,075 – 0,1 с и их выход пропорционален концентрации кислорода на начальном участке горения в квадрате. Повышение коэффициента избытка воздуха в топке приводит к росту концентрации топливных оксидов азота. Это происходит только в том случае, если одновременно при увеличении избытка воздуха в топочной камере будет расти концентрация кислорода в корне факела [213-214 и др.].

При экспериментальном сжигании канско-ачинского угля березовского месторождения и его термоуглей в топочной камере огневого стенда, являющегося составной частью полупромышленной установки (рис. 4.9), рост коэффициента избытка воздуха в топке (αт) происходил за счет увеличения подачи вторичного воздуха в ядро горения. В связи с этим результаты опытов хорошо подтвердили ранее проведенные исследования по увеличению концентрации топливных NOx при повышении коэффициента избытка воздуха в топке (рис. 4.16). Как следует из рис. 4.16, максимальный выход NOx наблюдается при αт = 1,3 – 1,35.

|

Рисунок 4.16 – Содержание оксидов азота (NOx) в дымовых газах в зависимости

Рисунок 4.16 – Содержание оксидов азота (NOx) в дымовых газах в зависимости от избытка воздуха (aТ) при температуре сжигания Тсж = 1250 °С: 1 – Тобр = 400 °С ;

2 – Тобр = 500 °С; Δ – рядовой уголь; о – окисленный уголь

Следует отметить, что сжигание березовского угля и термоуглей проводилось в циклонной топке огневого полупромышленного стенда, поэтому выход оксидов азота намного превышает значения NOx, характерные для прямоточного факела. Влияние способа подвода вторичного воздуха нами исследовано на котлах ПК-10Ш Красноярской ТЭЦ-1. В уходящих газах котлов, топочные камеры которых оборудованы вихревыми горелками, выход оксидов азота был в 1,2 – 1,6 раза больше, чем для котлов с прямым вдуванием топлива, что подтверждается работами ВТИ [215].

На рис. 4.17 представлена зависимость содержания оксидов азота в дымовых газах от глубины предварительной термической подготовки березовского угля (окисленного и рядового). Образование оксидов азота в дымовых газах при увеличении температуры термоподготовки заметно снижается. Так, при сжигании предварительно обработанного топлива при температуре 700 °С концентрация оксидов NOx уменьшается в два раза по сравнению с исходным топливом независимо от степени его окисленности.

Приведенные данные хорошо согласуются с исследованиями В. И. Бабия (рис. 4.18), опубликованными в работах [209-212], авторы которых, к сожалению, не приводят объяснения полученных результатов исследований.

Рисунок 4.17 – Содержание оксидов азота (NОx) в дымовых газах в зависимости

от температуры термической обработки березовского угля (Тсж = 1200. С; α = 1,24;

tобр. = 0,8 – 1,2 с): Δ – рядовой уголь; ○ – окисленный уголь

По данным американских исследователей [216] для бурых углей существует тенденция увеличения образования оксидов азота с ростом отношения выхода летучих веществ к величине связанного углерода, %:

NOx ≈ Vdaf / Cсв..

При увеличении глубины термоподготовки в термоуглях происходит резкое снижение летучих веществ Vdaf с одновременным накоплением связанного углерода Ссв. Таким образом, чем выше температурный режим предварительной термической подготовки углей, тем меньше будет величина отношения Vdaf/Сcв.

Рисунок 4.18 – Зависимость концентрации NO в дымовых газах на выходе из камеры сгорания от температуры предварительного подогрева пыли березовского угля

(Аd = 4,3 %; Ndaf = 0,8 %; Vdaf = 44,7 %): 1 – аr = 0,77; 2 – аr = 0,97; 3 – аr = 1,16;

4 – аr = 1,38

Это является одним из факторов, приводящих к снижению оксидов азота NOx при сжигании термоуглей. Выход топливных оксидов азота прямо пропорционально зависит также от содержания азота в исходном топливе. Для окисленного угля характерными являются боле высокие значения Vdaf/Cdaf и Ndaf (табл. 4.2) по сравнению с рядовым углем. Значит, можно прогнозировать более высокий выход оксидов азота NOx при сжигании термоуглей окисленного угля, что и было подтверждено нами при экспериментальном сжигании термоуглей окисленного и рядового березовского углей. Из рис. 4.17 видим, что кривая изменения оксидов азота при сжигании термоуглей рядового березовского угля располагается значительно ниже кривой окисленного угля. По нашему мнению, гемиоксид азота N2O может играть значительную роль в снижении топливных и быстрых оксидов азота при организации предварительной термической подготовки топлива. В результате численного эксперимента в работе [217] установлено, что выход N2O начинается на предпламенной стадии факела в области невысоких температур. Достигнув максимальных значений, концентрация N2O постепенно уменьшается по длине факела. Далее наблюдается разложение гемиоксида азота. Расчетное значение N2O в уходящих дымовых газах из котельного агрегата составляет около 0,2 мг/м3, что хорошо согласуется с результатами зарубежных экспериментальных исследований. Авторы работы [217] отмечают, что характерной особенностью образования NOx на начальной стадии горения в области невысоких температур факела является более ранний выход N2O по сравнению с монооксидом азота NO. Они предполагают, что поскольку образование быстрых оксидов азота NO так же, как и N2O, происходит на начальном участке факела, выход N2O происходит с участием образующихся в этой зоне быстрых NO. При сжигании твердых топлив гемиоксид азота образуется за счет следующих реакций:

N2 + HO2 → N2O + OH; (4.17)

NCO + NO → N2O + CO; (4.18)

NH + NO → N2O + H. (4.19)

Радикал HO2 появляется в факеле значительно раньше других промежуточных радикалов. Промежуточные соединения (NCO, NH) образуются из цианида азота и аммиака, выделение которых, как известно, происходит при пиролизе угольных частиц до их воспламенения.

Быстрые оксиды азота NO в реакциях (4.18), (4.19) образуются за очень короткий промежуток времени, как и N2O, HO. В условиях с избытком топлива образование быстрых оксидов азота происходит за счет химического взаимодействия молекулярного азота воздуха и углеводородов с образованием радикалов HCN, NH, N. Последние окисляются кислородосодержащими радикалами (O, OH) до NO. Эмиссия быстрых оксидов азота описывается следующими химическими реакциями:

CH + N2 → HCN + N; (4.20)

CH2 + N2 → HCN + NH; (4.21)

RN + RO → … → NO, (4.22)

где RN азотосодержащие радикалы (HCN, NH, N); RO кислородосодержащие радикалы (O, OH).

Максимальный выход быстрых NO наблюдается при αmax = 0,65 – 0,8 в зависимости от условий сжигания и состава топлива [186].

В связи с этим для уменьшения эмиссии быстрых NO необходимо поддерживать коэффициент избытка воздуха в узлах термоподготовки значительно ниже αmax.

Когда начинается выход из топливных частиц радикалов O, OH, H, скорость протекания реакций (4.17), (4.18) существенно уменьшается. Гемиоксид азота с большой скоростью конвертирует в молекулярный азот по реакциям;

N2O + H ® N2 + OH; (4.23)

N2O + OH ® N2 + HO2. (4.24)

Параллельно протекают реакции окисления гемиоксида с

образованием NO:

N2O + O ® NO + NO; (4.25)

N2O + H ® NO + NH. (4.26)

Скорости протекания реакций (4.25) и (4.26) очень небольшие [217] по сравнению с реакциями конверсии (4.23) и (4.24). Авторы работы [217] полагают, что практически весь гемиоксид азота, образовавшийся в результате реакций (4.17) – (4.18), будет переходить в молекулярный азот N2. Далее они делают вывод, что чем больше материнского азота топлива и быстрых монооксидов азота NO на начальной предпламенной стадии горения перейдет в гемиоксид азота N2O, тем меньше будет конечная концентрация оксидов азота NOx.

Следует отметить, что, несмотря на глубокое изучение роли гемиоксида азота N2O в снижении NOx в уходящих дымовых газах, П. В. Росляков и его сотрудники [217] лишь рекомендуют обеспечить затягивание процесса воспламенения летучих и подмешивания вторичного воздуха. Как реализовать результаты численного эксперимента в условиях реального котельного агрегата и увеличить время пребывания топливных частиц в допламенный период, они рекомендаций не дают. На эти вопросы дают утвердительный ответ исследования, проведенные в лаборатории по термической подготовке КАУ КГТУ.

При получении термоуглей на полупромышленной установке время термической подготовки угольных частиц составляло 0,6 – 1,5 с, что на порядок превышает время предпламенного периода при традиционном факельном сжигании топлив.

Таким образом, при организации термической подготовки углей до их воспламенения образуется самостоятельный, довольно длительный период термического разложения угольной пыли. В узле термоподготовки будут обеспечены условия для перехода значительной части материнского азота исходного топлива из быстрых NO в гемиоксид азота N2O.

В итоге будет значительно уменьшена концентрация NOх в дымовых газах, уходящих из котельного агрегата. Это хорошо подтверждают результаты исследований, представленные на рис. 4.18.

Процесс образования топливных оксидов азота на стадии выхода и горения летучих веществ с некоторыми допущениями можно представить следующим образом. При нагревании угольных частиц происходит выход летучих веществ и смол. Большая часть азота оказывается в смолах в виде гетероциклических соединений, таких как пиридин и пироль или амины. Смолы подвергаются вторичному пиролизу с образованием HCN и NH3 [218]. Согласно исследованиям [216] при пиролизе бурых углей большая часть топливного азота освобождается в виде аммиака, в каменных углях азот в большей степени выделяется в виде цианидов. Цианид и аммиак в окислительной среде вступают в реакции с радикалом OH или атомарным кислородом, образуя монооксид азота по реакциям

NH + O « NO + H; (4.27)

NH + OH « NO + H2. (4.28)

В восстановительной атмосфере HCN и NHi вступают в реакцию с NO, образуя устойчивую молекулу N2 [218].

П. В. Росляков [219] считает, что для более глубокого связывания оксидов азота азотсодержащими веществами (аммиаком, мочевиной и др.), их следует вводить в объем топочной камеры с инертной средой. Он предлагает подавать их в зону горения либо с водой, либо с дымовыми газами.

При термоподготовке КАУ в результате деструкции органической части происходит образование продуктов HCN и NH3 в смеси с водяными парами и дымовыми газами при незначительном содержании кислорода.

Таким образом, если в технологию сжигания КАУ будет включен узел по предварительной термической подготовке, то мы как бы автоматически получаем то, что рекомендует П. В. Росляков, а именно: смесь HCN и NH3 с инертной средой в смеси с водяными парами и дымовыми газами.

Рисунок 4.19 – Зависимость образования топливных оксидов азота от содержания

азота в топливе: 1 – эксперимент [163], 2 – расчет [168]

По некоторым сведениям [220-221] при горении коксового остатка топливные оксиды вообще не образуются, по другим данным их образование происходит, но незначительно [222]. На рис. 4.19 представлены экспериментальные и расчетные данные по образованию NОx азота [220-223].

Экспериментальная зависимость (кривая 1) учитывает суммарное образование оксида азота от содержания азота в топливе. Расчетная зависимость (кривая 2) показывает изменение содержания NO от азота в топливе только за счет конверсии топливного азота в цианиды и аммиак, т. е. выход NO из летучих веществ (NOгаз). Разность между этими зависимостями соответствует концентрации NO, образовавшейся из азота твердого остатка (NOтв).

После выхода летучих веществ из частиц угольной пыли образуется коксовый остаток, в котором, как известно, остается значительное количество азота, связанного в гетероциклические соединения [222].

В работе [220] установлено, что доля превращения топливного азота на стадии горения составляет ~20 % при максимальной температуре сжигания 1450 °С, т. е. основная масса азота остается в коксовых частицах.

Тогда, на первый взгляд, непонятно, почему основной выход топливных оксидов азота происходит при горении летучих веществ, а не коксового остатка.

Для этого необходимо детально рассмотреть динамику и механизм процесса выгорания коксовых частиц топлива. Этому вопросу посвящено значительное количество работ. Среди них особого внимания заслуживают результаты экспериментальных исследований, выполненные сотрудниками

ИФХИМСа под руководством М. С. Оренбаха [224-225]. Ими впервые установлено, что при горении углей в топочных камерах котельных агрегатов наблюдается реагирование кислорода не только на внешней поверхности, а также в объеме топливных частиц.

В работе [225] отмечается, что внутренняя поверхность реагирующих пор может значительно превышать внешнюю поверхность коксовых частиц. Внутрипоровое горение охватывает в основном крупные поры (> 1 мкм), и за счет этого процесса резко интенсифицируется горение пылеугольного факела. Специальными опытами установлено, что внутреннее реагирование при горении пылеугольных частиц в кислородной среде связано с проникновением вглубь частиц диоксида углерода CO2, а не кислорода, как это предполагалось ранее. Диоксид углерода образуется в объеме вокруг угольной частицы при догорании CO в кислороде.

Гипотеза такого механизма диффузионного режима горения высказывалась ранее [224], однако экспериментального подтверждения не имела. По мнению авторов [225], проникновение CO2 вглубь горящей топливной частицы становится возможным из-за низкой константы скорости реакции

CO2 + C = 2CO. (4.29)

Проведенные исследования показывают, что при высоких температурах, присущих традиционным конструкциям топочных камер современных котельных агрегатов, скорость реагирования углерода с кислородом в 15 – 20 раз ниже, чем с CO2. При снижении температуры в топочной камере от 1600 °С до 1100 °С внутреннее горение постепенно уменьшается.

Анализируя все вышесказанное, причину незначительного выхода топливных оксидов азота из коксовых частиц бурого угля можно объяснить следующим образом. При условии внутрипорового горения за счет проникновения внутрь коксовых частиц углекислого газа CO2, согласно реакции (4.29), в порах будет образовываться восстановительная среда. Это и будет, по нашему мнению, являться одной из главных причин резкого снижения выхода топливных оксидов азота NO при горении коксовых остатков твердых топлив с большим выходом летучих веществ.

Выводы

1. Предложенная математическая модель температурной обработки частиц угольной пыли дает возможность организовать управление процессом термической подготовки углей. Это является очень важным при разработке новых технологических режимов и устройств по термической подготовке углей различных месторождений.

2. Анализируя результаты вышеприведенных исследований, следует отметить, что использование предварительной термической подготовки позволяет решить следующие задачи.

Во-первых, появляется реальная возможность вовлечения в топливно-энергетический баланс (ТЭБ) страны забалансовых окисленных углей.

Во-вторых, снижается образование прочносвязанных натрубных отложений в 2 – 3 раза. Это означает, что будет увеличена надежность работы котельного оборудования; повысится экономичность работы котлоагрегатов за счет снижения расходов на очистку поверхностей нагрева; увеличится нагрузка котельных агрегатов и, как следствие, возрастет коэффициент использования установленной мощности тепловых электростанций.

Будет решена проблема выбросов оксидов азота. Концентрация оксидов азота будет снижена как минимум в 2 – 3 раза.

3. Внедрение технологии сжигания канско-ачинских углей на тепловых электростанциях с использованием термической подготовки позволит решать одновременно вопросы энергосбережения, экономичности работы котельного оборудования и экологии.

Дата добавления: 2015-03-20; просмотров: 2088;